空中加油机加油软管系统建模和控制研究进展

刘志杰,宋丛丛,梁金源,李 擎✉,贺 威

1) 北京科技大学自动化学院,北京 100083 2) 北京科技大学人工智能研究院,北京 100083 3) 北京科技大学顺德研究生院,佛山 528300

空中加油自问世以来一直在军事上备受重视,经空中加油,战机能大幅增加作战航程,扩大作战范围,据美国NASA德莱顿飞行研究中心统计,一次空中加油可使战斗机的作战半径增加30%~40%[1].除此之外,空中加油还可提高战机的载重能力,延长战机的留空时间等,能大幅提高战机的作战效能.比较典型的空中加油应用实例是1991年的海湾战争“沙漠风暴”行动.该行动多国部队累计出动20410架次加油机,为60543架次作战机进行空中加油,加油总量为6753亿升[2],是空中加油的一次超大规模应用.空中加油在民用上也逐渐展现出它的优势.英国借助空中加油技术增加了邮政机航程,开辟了伦敦至纽约的通邮航线[3].近年来,随着无人飞行器的飞速发展,未来空中加油将会在民用领域发挥更巨大的商业价值.

空中加油的主要形式有两种,一种为软管–锥套式,又称软管式;另一种为伸缩管式,又称硬管式.软管式空中加油因为其特有的优势,已成为目前最广泛的加油方式.尤其近年来无人驾驶航空系统的发展,极大地推动了自主空中加油(Autonomous aerial refueling, AAR)的研究.而软式空中加油方式更适合在无人驾驶航空系统的需求,因此软管式空中加油的研究受到日益广泛的关注.在软管式自主加油系统的研究中,加油软管系统的建模和控制设计是最重要但是最复杂的部分,许多研究人员将焦点聚集在此,接连发表相关的有价值的成果.但是关于软管–锥套系统的建模和控制设计的研究综述并不多见.考虑软管式空中加油的重要需求,综合大量文献,了解并评估了这些不同模型,本文综述了该领域的研究进展.

1 空中加油

空中加油是指在高空进行的一架航空器向另一架或多架航空器传输燃油的过程.空中加油可使受油机在不落地的情况下获得足量燃油,增加受油机的航程、航时与载重能力.是军事上增加战机航程和延长战机留空时间的重要方式.

1.1 空中加油的分类

根据加油管路的不同形式,空中加油主要分为硬管式空中加油和软管式空中加油.

1.1.1 硬管式空中加油

硬管式空中加油由美国波音公司研发,使用的设备是硬管,也叫伸缩管,伸缩管自加油机的机尾伸出,其末端安装有“V”型舵面[4],可以起到辅助伸缩管的作用,受油机背部装有油箱接口,如图1所示.加油时,加油机和受油机协同操作,使伸缩管插入油箱接口中,传输燃油[5].传输一定量后,加油机操纵伸缩管从受油机中开脱,加油结束.硬管式加油具有很明显的优点:对接难度较低,受油机保持和加油机编队飞行即可;输油效率较高,每分钟输油量高达6500升.但一架加油机一次只能为单架受油机进行输油,且伸缩管的刚性结构在对接时易折损,安全性较低[3],除此之外硬管式加油系统的结构复杂,成本也较高.

图1 硬管式空中加油[2]Fig.1 Flying boom aerial refueling[2]

1.1.2 软管式空中加油

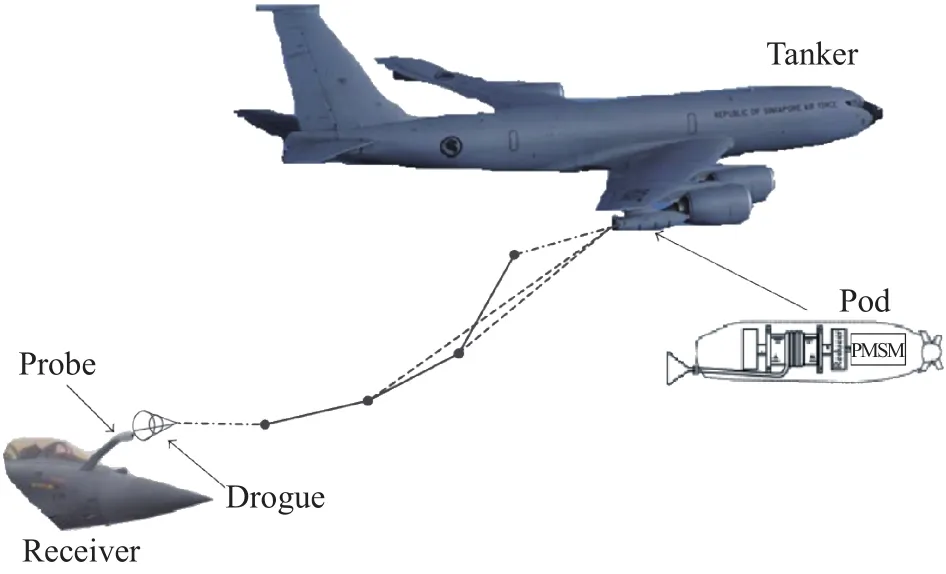

软管式空中加油由英国空中加油有限公司研发,使用的设备称为加油吊舱或加油平台,安装在加油机的机舱中或机翼下,受油机头部安装有可伸缩或固定的受油探头,如图2所示.加油时,加油机从加油平台中释放出加油软管,软管末端加装伞形锥套,锥套加装自锁机构.受油机绕着加油机的尾部移动到指定的加油线上,以稳定的方式接近锥套,并尝试用受油探头将其捕获.捕获成功后,自锁机构锁紧,对接完成,加注燃油.加油后,受油机拉开与加油机的距离,超过一定载荷时,锁具自动打开,加油结束.软管式加油输送燃油的效率较硬管式加油低,但同一架加油机单次可为多架受油机加油,且使用的设备简易,易于操控.软管式加油是目前使用较为广泛的空中加油方式,因此,下面将重点分析软管式加油的特点.

图2 软管式空中加油[6]Fig.2 Probe-drogue aerial refueling[6]

1.2 软管式空中加油的特点

软管式空中加油具有以下4个特点:

(1)设备轻量化.软管式加油系统使用的加油吊舱设备轻便,便于拆装,易于操作.任何具有一定运载能力的无人机或运输机都可被改装成加油机,同一架加油机上一般可安装多套输油设备,同时为多架受油机输油,如图2所示,一般的飞行器加装受油探头即可被改装为受油机.欧洲宇航防备集团[7]在A310运输机的基础上改装了A310MRTT系列加油机,装有2套加油设备,加油量为70多吨.在实际应用中,同一架软管式加油机最多可同时为3架受油机加油.

(2)接触冲击小,灵活性高.在软管式加油的对接和输油阶段,软管的柔性结构使得系统具有一定的稳定性,当加油机和受油机之间产生轻微的相对运动时,可以调节软管的松弛度纠正偏差,不会引起设备的损坏,较硬管式加油安全许多.

(3)输油速率较小.软管在输油时会产生一定形变,形变进而作用于传输设备上,这导致软管的直径和长度不能超过一定限度.通常加油软管都设计的较细,限制了输油速率,导致为大型受油机输油耗时较长.

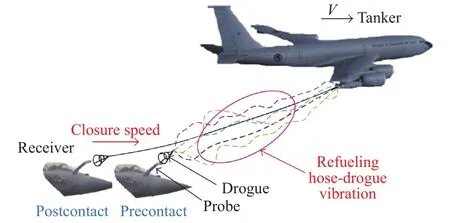

(4)易受扰动.软管的柔性材料和轻便特性是一把双刃剑,它使加油机易于改装,加油过程易于操控,但也使软管极易在气流扰动下产生气动不稳定性现象[8](图3),图3中V为加油机水平速度.加油机尾流场、常值风和大气紊流[3]伴随着对接过程,使受油机的运动呈现不确定性的特点.空中加油是典型的近距离编队飞行,加油机尾流产生的翼尖涡流对受油机影响最大[9].与此同时,头波效应[10]也影响着锥套与探头的对接,当受油机接近锥套时,锥套偏离平衡位置,再迅速回摆.因锥套的质量远小于受油机的质量,当锥套产生偏移时,受油机的响应慢于锥套,呈现慢动态受油机追踪快动态锥套的现象.这些扰动使锥套精确地插入受油探头具有很高的难度.

因AAR技术的发展,针对软管加油系统的建模和控制也引起了越来越多的研究.软管式空中加油虽然设备简易、灵活性和安全性较高,但易受扰动和易变形等特点给加油全过程的建模和控制带来了很大的挑战.

图3 软管式空中加油软管的易振特性[11]Fig.3 Hose-drogue assembly vibration during refueling[11]

2 空中加油软管系统的建模

对空中加油软管系统建模有两个目的:(1)在地面模拟高空环境;(2)针对模型进行控制设计.软管系统主要由2个具有不同动力学特性的部分组成:锥套和柔性软管,对软管的建模是对软管系统建模的核心.按照构建方式,主要分为基于常微分方程(Ordinary differential equation, ODE)的动力学建模和基于偏微分方程(Partial differential equation,PDE)的动力学建模.

2.1 基于 ODE 的建模

柔性输油软管具有无限维自由度,因此过去建模时多采用有限元或集中质量等思想,将软管分成有限多段,将软管系统抽象为质点系或多体系统,再运用多体动力学构建基于ODE的模型,如图4所示.

图4 变长度的有限元模型[11]Fig.4 Finite element model with variable length[11]

Kamman等[12−13]将软管等效成无摩擦铰链相互串联的多连杆系统,假设连杆的质量与载荷集中在连接处,对软管段进行了动力学分析,各连杆质量和受力被假设集中于一点,等效于质点系模型.文献[14]基于多刚体动力学将软管–锥套构建成接触动力学模型.胡孟权等[15]在研究大气紊流对软管–锥套系统的影响时,从软管–锥套空间受力出发,将软管离散化处理,建立了软管–锥套的运动学模型.文献[16]同样使用离散化处理,利用静力平衡条件分析计算了软管的平衡拖曳位置.但当加油机处于小机动状态下时,上述模型不能很好地分析软管系统的动态特性.为此,文献[17]以牛顿定律,建立了加油机尾流场下的软管系统动态模型.

然而,上述建模方式存在各软管段长度恒定的缺陷,在实际应用中不免产生诸多问题,甩鞭现象(Hose whipping phenomenon, HWP)就是其中之一.在空中加油对接过程中,由于加油机尾流场、大气紊流、头波效应、极化操作等因素,软管难以稳定在平衡位置,因过度松弛而诱发剧烈甩动[18],如高空中挥舞的鞭子,降低了对接成功率和安全性.针对这一问题,一种变长度软管模型被提出,考虑了软管弹性特性,使模型更接近软管真实状态[11].文献[19]引入软管变长度控制系统,考虑了对接后拉力的变化和软管–锥套的位置变动,建立了变长度的软管模型.而王海涛等[20]的变长度软管模型不仅考虑了大气扰动、加油机尾流等外部因素,还考虑到了软管弯曲恢复力等内部因素,仿真结果表示,该模型能有效抑制HWP,提高了软管系统的稳定性.

2.2 基于 PDE 的建模

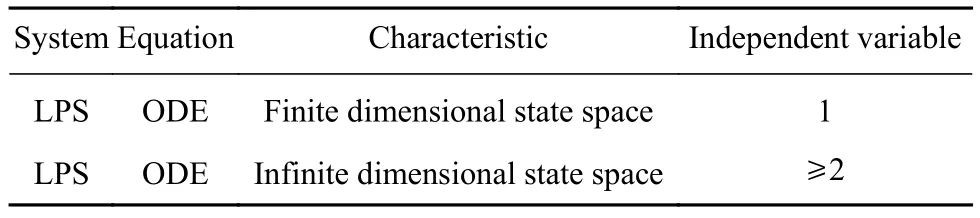

前面提到的研究涉及两种建模:基于有限元分析法的弹性动力软管模型和基于多刚体动力学的多连杆集总质量软管模型.它们本质上都是集中参数系统(Lumped parameter system, LPS)模型,这种模型的描述和控制器设计简易.然而,空中加油软管系统本质上是分布参数系统(Distributed parameter system, DPS),固有的无限维特征使它有复杂的动力学特性.将无限维的加油软管近似成有限维是以牺牲模型的精度和准确度为代价的.且当软管–锥套的控制在某些特性情形例如边界条件下,软管失去稳定性,系统会产生溢出效应[21].

DPS的概念起源于最优控制,是与LPS相较而言的.与ODE描述的LPS不同,DPS由PDE描述系统动态.表1列出了LPS与DPS在数学上的区别.空中加油软管系统拥有空间和时间两个独立变量,是典型的分布参数系统,更适用于PDE建模.近几年的研究中,一种通过PDE构建的软管模型被提出,还原了软管的无限维特性,较好地解决了基于ODE模型的缺点.

采用PDE描述的动力学建模过程基于Hamilton原理[22],结合变分理论.建模时考虑系统的动能、势能以及外力对系统所做的虚功,从而避免系统中复杂的内力计算[23].通过Hamilton原理得到的系统模型遵守能量守恒定律,含有系统必要参数,且建模过程没有进行任何近似处理,得到的是更加精确的系统模型,为后续的控制设计奠定了基础.实际上,利用PDE构建柔性系统模型一直被广泛地研究.早在1997年,Hong[24]就提出了耦合PDE和ODE的部分态的渐进性态.Vakil等[25]提出了基于PDE的柔性单连杆机械臂的线性动力学模型.文献[26]基于PDE研究设计了起重机的柔性吊缆,实现了起重机系统的建模和振动控制.文献[27]将Barrier Lyapunov函数理论推广到分布参数系统,实现了柔性系统振动的约束控制.

表1 集中参数系统与分布参数系统Table 1 LPS and DPS

直到2016年,基于PDE建模的方法才被应用到空中加油软管系统的建模上.作者在文献[28]中通过扩展Hamilton原理,将软管建模为DPS,在PDE动力学模型的基础上提出了边界控制策略,实现了柔性软管的振动控制,并运用Lyapunov直接法分析了软管–锥套闭环系统的稳定性.文献[29]提出了一种基于PDE的变长度软管模型,通过边界控制设计处理输入约束并抑制软管振动.仿真表明,在变长度、变速度和输入饱和的情况下,系统的状态被证明收敛到零的任意小邻域内.

3 控制设计

对软管系统进行控制设计的目的主要是抑制软管振动、提高对接成功率,以提高无人机的自主水平.按照控制任务不同,下面分别介绍对接控制、振动抑制和可控锥套的研究.

3.1 对接控制

空中加油含有5个阶段:会和、编队、对接、加油和退出[5].软管式加油的对接阶段指锥套插入受油探头并锁定的过程,是最关键和最困难的阶段,直接影响AAR的成功与否.对接阶段含有两个主要的控制难题:

(1)对接阶段的模型是多输入多输出的高阶非线性系统,具有非最小相位、多体和多扰动的特征.

(2)对接误差范围小,相较于航天器的尺寸,软管和锥套在对接阶段的精度要求是非常高的.

对接控制即为解决上述难题,提高AAR的对接成功率.对接控制涉及的问题很多,下面将按照控制主体分别介绍.

3.1.1 受油机控制设计

在对接阶段,受油机必须精确、稳定地飞行,以跟踪摆动的锥套.对受油机的控制设计能为受油机提供一个相对可靠的跟踪方法,这对无人受油机更是尤为重要.

跟踪控制器能为受油机提供跟踪路径,使其依照既定轨迹接近锥套.美国A&M公司[30]将跟踪控制工作集中在比例积分跟踪器与稳态收敛调节器的集成上,但瞬态下的高灵敏度使它在低频率下无法满足鲁棒性,而鲁棒性是补偿不确定性的必要条件.同时他们也尝试采用非零集点,将跟踪问题转化为稳定问题,不过参考状态和参考输入被限制为常数,这意味着受油机只需要执行设定点跟踪任务.对此,Tandale等[31]采用线性二次调节器(Linear quadratic regulator, LQR)设计了参考观测器以适应运动的锥套,通过参考观测器对开环前馈控制的估测,受油机能实时跟踪锥套产生的参考轨迹.

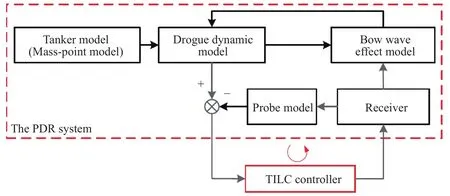

然而,利用LQR或非零点集的模拟控制器,虽然设计简单,但在存在较大扰动的情况下,控制质量可能会降低.鉴于对接阶段的复杂扰动和不确定性,文献[32]采用基于神经网络的自适应控制方法.另外,自抗扰控制[33]也被应用到跟踪控制设计中.文献[34−35]采用非线性控制,基于反步法,设计了具有较高的跟踪精度和较强的抗干扰能力的跟踪器.文献[36]研究了无人受油机在复杂扰动下追踪时的容错性能.文献[37]认为线性、自抗扰和自适应控制等方法都各有缺点,不能很好地解决在复杂扰动下受油机对锥套的追踪问题,进而提出将终端迭代学习控制(Terminal iterative learning control, TILC)方法应用到跟踪控制中.TILC根据上次迭代的终端输出误差给出前馈控制输入或初始状态,然后利用其调整控制输入或受油机的初始状态,以实现成功对接,是一种有效的控制方法,控制框图如图5所示.仿真结果显示,系统具备良好的容错性、鲁棒性和抗干扰性.

跟踪需要实时获取锥套的状态,但对接过程有20多种状态,通过传感器准确地检测这么多状态是非常困难的,且传感器的检测会因环境变化产生延迟.实际上,全球定位系统(Global positioning system, GPS)和基于机器视觉(Machine vision, MV)的导航系统是对接时常用的精确定位方法[38−39].为达到更高的精度和速度,Fravolini[40−41]采用多变量设计方法,将GPS和MV系统的测量值结合起来,使受油机能够对锥套的位置进行实时检测.文献[42]通过地面飞行模拟实验,对具有不同闭环运动特性的受油机进行了飞行质量评价,根据评价结果,提出了能够反映受油机飞行质量不足的闭环运动特性参数,并对每个参数提出了相应要求,其结果可用于指导受油机控制设计.

随着研究的深入,受油机的控制问题被一步步细化,控制方法也在不断优化,已经能达到较好的控制效果,且正向着更精细化的方向发展.

3.1.2 加油机控制设计

加油机与受油机在对接过程中的任务不同,对应的控制设计也不同.加油机的控制设计是确保机身能够维持定直平飞或进行平滑转弯,以减小锥套的偏移量.虽然通常会选择一个相对理想的天气进行空中加油作业,但不可控的外部扰动,如未知的气流,是加油过程中不可避免的,这会引起加油机意外的运动.实际上,加油机重心和姿态的轻微改变会引起锥套相当大的位置改变.为了使锥套的位置变化尽可能小,对加油机控制器的研究是非常有必要的.

图5 受油机控制框图[37]Fig.5 Receiver controller[37]

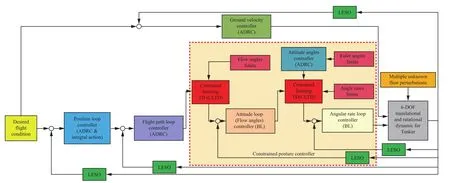

通过LQR,一种加油机轨迹跟踪控制装置首先被设计出[43].与受油机的控制问题类似,线性化的LQR控制器鲁棒性相对较弱.与基于LQR的方法相反,文献[44]考虑到不受控的外部扰动,结合线性扩张观测器(Linear extended state observer,LESO)、自抗扰控制(Active disturbance rejection control,ADRC)和障碍李雅普诺夫函数(Barrier Lyapunov,BL)法,提出了一种新型的基于命令限制微分器(Command limiting tracking differentiator,CLTD)的跟踪控制器,使加油机在扰动下具有良好的鲁棒性和严格的姿态约束,能够维持定直平飞,如图6所示.此外,为了方便加油机转弯操纵的测试,德国航天中心(DLR)[6]设计了一种特殊的自驾驶模式,使加油机能动态地对外部扰动作出反应,进行平滑的转弯.

综上可以看出,加油机的控制较受油机相对简单,因为受油机的任务是追踪,而加油机的任务是保持定直平飞,即受油机的控制轨迹是未知的依据锥套状态的曲线,加油机的控制轨迹是直线.值得注意的一点是,对二者的控制并不是分离的,而是相辅相成的,所用到的最本质的方法大同小异,例如LQR、自抗扰控制等,一方的控制方法革新势必会推动另一方的控制发展.

3.2 软管系统振动抑制

柔性输油软管从被加油吊舱释放的那一刻起,便暴露在复杂的空中环境中,随着加油机一起前进,由于自身的柔性特质,软管极易受到大气湍流等的影响发生无规律振动而引起过早损坏,影响软管使用寿命,严重的甚至会破坏系统的稳定性,造成严重的空中灾难.因此,对软管的振动抑制十分必要,它直接关系着空中加油系统的稳定性和安全性.软管振动抑制一直是一个被广泛关注的课题,根据研究方法的不同可以分成两个主要阵营:一是将软管近似成LPS,二是将软管视为DPS.

3.2.1 基于 LPS 的振动抑制

基于LPS的振动抑制研究聚焦在加油机和受油机的耦合过程.在耦合过程中,受油探头会以高于加油机的闭合速度连接锥套,当探头推动锥套前进时,必然会导致软管过度松弛,软管内部张力将迅速下降,软管在不可预知的气动力作用下会产生剧烈的振动.最后,软管和探头上的巨大高负载扭矩上升会导致设备损坏.

为解决耦合过程引起的软管过度振动,传统加油吊舱配备了张紧器[45],当探头推动锥套前进时,可以张紧软管中的任何松弛部分,从而达到抑制软管振动的目的.但在连接过程中一旦张紧器发生故障或受到过大的闭合速度,软管就会保持松弛,波音公司通过数值模拟证实了这种控制方式存在明显的滞后性[12].Alden和Vennero[46]发明了一种新型的加油吊舱,吊舱由永磁同步电机(Permanent magnet synchronous motor, PMSM)驱动的卷轴驱动,通过整合PMSM和高精度位置传感器,为高性能的振动抑制方法提供了另一种选择.王海涛等[47]针对PMSM设计了一种基于反步法的主动积分滑模控制策略,根据加油机与受油机之间的相对位置,抑制软管的振动.考虑到空中复杂的工作环境,文献[11]提出的基于自适应扩展状态观测器的非奇异快速终端滑模控制方法,保证了系统在受到多次干扰和测量噪声的影响下,也能快速准确地抑制软管的振动,是一种主动控制策略.文献[48]进一步对PMSM卷轴系统进行研究,通过为误差信号的鲁棒积分设计反馈控制,结合扩展状态观测器提出了一种不依赖于无角速度测量的主动控制方案,从而抑制柔性加油软管的振动.大量的仿真结果证实了控制策略的有效性.

图6 加油机控制框图[44]Fig.6 Control diagram of the tanker[44]

3.2.2 基于 DPS 的振动抑制

基于DPS的振动抑制研究不局限于耦合过程,通过控制施加位置的不同,可以分为三种类型:边界控制[49−51]、分布式控制[52−53]和点控制[54−55].其中,边界控制是一种适用于系统精度分析和控制器实现的实用控制方法.使用边界控制时,只需在边界处加装执行器和极少数的传感器,系统动态模型不受影响[56].因此,边界控制在实际工程中具有诸如结构简单,易于实现和成本低等明显优势,但边界控制律的设计相对复杂.

边界控制通过在软管的始端或末端施加控制力,达到抑制软管振动的目标.文献[28]将软管受到的分布式扰动和边界扰动纳入系统模型,针对大气湍流对执行器产生的干扰,提出了一种含有扰动观测器的边界控制策略来保证软管的振动被有效抑制.考虑到工程实际中可能出现的输入饱和问题,文献[51]基于反步法设计了一种边界控制律,能够有效抑制软管的振动,通过将仿真结果与传统比例–微分(Proportional–differential, PD)控制相比较,表明了该控制策略具有更优异的控制效果.为解决输入端死区、输入饱和和部分状态约束的非线性问题,文献[57]采用基于径向基函数(Radial basis function, RBF)神经网络的边界控制处理输入端死区,文献[58]提出了一种新的死区补偿方法来补偿未知的死区非线性,采用基于Nussbaum函数的方法来处理输入约束,并引入Barrier Lyapunov函数来保证系统状态满足约束条件.然而,文献[51]和[58]并没有考虑软管长度变化对系统控制的影响,基于此,文献[29]通过引入物质导数的概念,建立变长度软管的动力学模型,采用反步法设计边界控制策略,并用Lyapunov直接法证明系统的稳定性.文献所提出的方法解决了变长度软管在输入饱和情况下的振动抑制问题.仿真结果证明了该控制策略的有效性,

以上的研究相辅相成、互相补充,共同完善空中加油过程中不同阶段的软管振动抑制方案,促进空中加油技术向更成熟的方向发展.

3.3 可控锥套

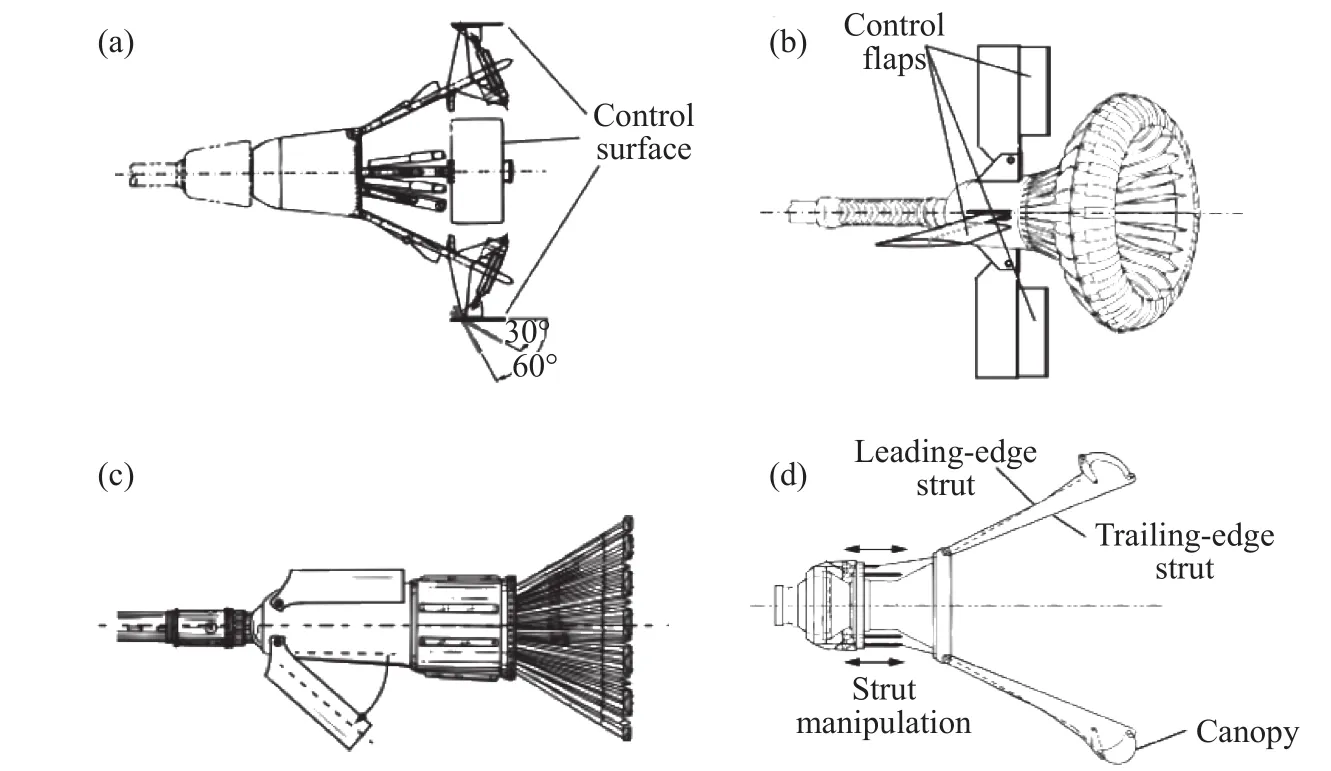

锥套加装在软管尾部,软管的摆动必然也体现在锥套上,且锥套是探头直接捕获的目标,锥套的可控性和AAR的成功率直接相关.因此越来越多研究者将目光投向锥套的控制设计上,通过分析锥套的气动特性,人们逐渐探索出包含控制面法在内的几种控制方法,常见的可控锥套结构如图7所示.

图7 可控锥套.(a)支柱安装控制面;(b)中间控制活板;(c)阻流板;(d)林冠控制[64]Fig.7 Controllable drogue: (a) strut-mounted control surfaces; (b) mid-section flaps; (c) spoilers; (d) canopy manipulation[64]

控制面法是一种提供控制力较为显著的方法.这一方法最初在1977年进行研究,对锥套加以前缘控制,用遥控操作的控制面取代了座舱盖,如图7(a)所示.在随后的飞行试验中成功地让锥套实现了定向运动,但锥套在实验过程中也不停地做翻滚运动.人们认为这令人意外的翻滚运动是尾翼涡流和襟翼偏转引起的滚转力矩共同作用的结果.可控锥套的稳定需要实现恒定的阻力来保持高度,这将导致一个繁琐的交叉控制系统.直到近些年,可控偏转器的设计才得到了一定发展.Ro等[59]进行了十字形翼型的风洞试验,襟翼连接到偏转器,通过手动调节PID控制器进行加速反馈控制,如图7(b)所示.模拟结果显示,锥套的偏转运动明显减少,在风洞实验中,偏转现象也有好转,成功让锥套实现了更加稳定的运动.Ro与Basaran[60]在研究时将风洞数据用于分析几何构型对阻力的影响,并研究了几种经典模型的分析和应用.

不同于控制面法,Michael[61]用三角形结构的扰流片来控制锥套运动.该装置包括软管接头、控制单元和扰流片.配置扰流装置的锥套比安装控制面的锥套更容易过载,因为易损的襟翼会直接冲向锥套.Williamson 等[62−63]以改变空气动力的方式控制锥套的运动,如图7(d)所示.在实验中,他们改变了前缘支板臂和后缘支板臂之间的角度,使支板的局部压力得到改变,锥套的飞行速度达到 130 m·s−1,产生了约 300 N 的力.他们通过风洞实验建立了一个气动模型,执行器呈十字形结构.结果显示,低带宽执行器产生了近似线性的垂直力和侧向力,给了锥套较大的力.之后他们将空气动力模型更改为软管–锥套模型,从而评估锥套相对稳态位置产生的横向和纵向偏移.他们还通过LQR设计了一种反馈控制算法,利用锥套的位置和加速度进行测量.在风的作用下,接收器前体效应和干扰被控制在很小的范围.

自稳定锥套是辅助对接的设备,其基本形式是在软管和锥套的连接处加装舵面,使锥套具有一定改变自身的位置的能力,可以减小锥套运动的不确定性.自稳定锥套的成功研制能使锥套主动接收受油机的位置信息,进而对不确定性进行估计,从而提供更稳定的对接位置[64].其他的方法还有推力矢量技术[65−66]和回转仪调节控制法[67]等.

4 未来建模和控制发展趋势

硬管式加油输油速度快,软管式加油自主化程度高,二者各有长处.由于软管式空中加油更适合无人机的空中加油,国内在软管式加油方面的研究较硬管式成熟许多.美国陆军[68]的一项研究指出,能同时控制多个锥套进行加油作业的加油机最适合未来的无人机操作.空中加油整体向着智能化方向发展[69],对软管系统的建模和控制工作的目的就是使空中加油工作更加自动化、智能化,这份工作虽然已较成熟,但尚存在以下问题:

(1)如何针对复杂的空中加油软管系统的全加油过程进行精确建模.加油机产生的涡流、大气紊流、阵风和头波效应等扰动虽然已被广泛研究,但难以建立精确的模型,影响着对软管系统的建模和控制器设计工作.进一步考虑空中加油全过程的情况,对接前的加油机释放软管系统、加油过程中的加油机软管和受油机系统,以及加油完成后的软管回收系统,建立加油软管系统的切换模型也十分重要.

(2)多约束条件下空中加油软管系统的控制设计.空中加油软管系统在加油的全过程中存在着复杂的约束条件,如可控锥套的控制输入信号幅值有限、输油软管的振动变形限制在一定范围内实现对接等约束情况.针对存在实时大气环境、传感器和操纵面响应以及其他各种约束的情况,设计有效的控制策略实现加油机和受油机的对接成功仍然是一个巨大的挑战.

(3)空中加油具有环境上的特殊性,虽然目前针对加油机软管系统的扰动模型已经有所研究,但对于对接这种高难度的任务,不确定性是对接阶段的最大难题.如何描述加油全过程的不确定性并进行建模和控制,提高对接成功的概率依然是一个重要的研究课题.

5 结束语

空中加油的发展历史已有近百年,各项研究工作均已取得相当程度的进展.软管式空中加油的研究较硬管式更为成熟,对软管的建模和控制的研究也具有一定普适性.本文主要对空中加油软管系统的建模和控制研究做了简要综述.在建模方面,基于PDE的建模较ODE模型有一定的优越性,更能反应软管系统的真实状态,是建立柔性软管动力学模型的重要研究方向.虽然作者在基于PDE的建模方面有了一定的研究工作,但是基于全模型的PDE建模还有待研究.在控制方面,对接控制、软管的振动抑制和可控锥套方面的研究也日趋完善,针对多种约束[70]和智能振动控制方法[71]需要进一步研究.无人机的发展促使空中加油愈发智能化,空中加油也进一步提高了无人机的远程航行能力.在未来,AAR与无人机的发展将保持相互促进,AAR也注定为航天领域智能化贡献更多力量.