钢-混凝土组合梁桥设计优化研究与工程建设应用

高梦起,郭院成,王世博,廖崇庆

[1.郑州大学土木工程学院,河南 郑州450001;2.郑州城建集团投资有限公司,河南 郑州450001;3.上海市政工程设计研究总院(集团)有限公司,上海市200092]

0 引 言

钢-混凝土组合梁作为桥梁工程中常见的结构形式,国内学者对其进行了深入研究[1-5]。大量研究结果显示[6-7],在同负弯矩作用下,预制板组合梁混凝土板开裂较早,裂缝发展主要集中在跨中湿接缝处,宽度较大;叠合组合梁裂缝出现晚,后期裂缝发展受到板内钢筋的限制,宽度较小。预制板组合梁混凝土翼板开裂之后,板内钢筋不能有效限制裂缝的发展,造成桥梁截面刚度显著下降;再者,预制板组合梁在湿接缝新旧混凝土结合面处出现纵向开裂现象,钢梁下翼缘较早进入屈服状态,极限承载能力低于叠合板组合梁。

本项目运用组合梁技术,将郑州市东三环快速化工程跨育翔路预制板组合梁设计方案改为叠合板组合梁桥面体系,不仅充分利用了钢梁与混凝土的组合优势作用,更提升了桥梁结构安全、经济、美观等综合性能。

1 工程方案设计优化

1.1 工程概况

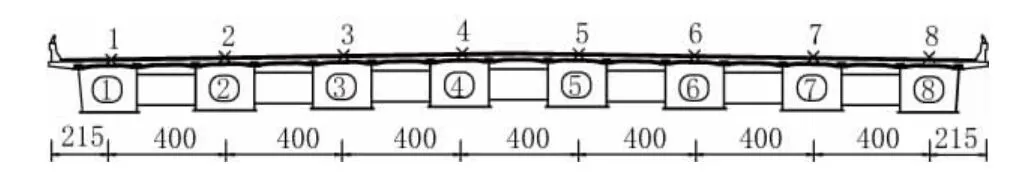

郑州市东三环快速化工程跨育翔路桥为跨径55 m 预制板简支组合梁桥,全宽32.5 m,纵梁8个,梁高2.80 m,高跨比1/19.6,横桥向为8 个单室钢-混凝土组合箱梁结构,用钢量451.4 kg/m2,总用钢量801.9 t。

1.2 总体优化方案

(1)将预制板加湿接缝的构造方案修改为叠合板组合梁桥面系,先铺设预制板,然后绑扎桥面板顶层钢筋,再浇筑混凝土,无需模板脚手架,施工方便,桥面整体耐久性好。

(2)取消原方案腹板纵向加劲肋,原中和轴的位置布置加劲肋不变。

(3)横向联系等用钢量较大,简化原方案横向联系梁构造,采用工字钢,加大横向联系间距,优化后格子梁刚度富裕度仍然很大。

(4)外侧腹板保留斜腹板设计,改中间箱梁斜腹板为直腹板,实现景观效果和节约用钢量。

(5)调整主梁腹板横向间距相等,优化桥面板横向受力,全桥预制板统一标准尺寸加工。

(6)节段采用高强螺栓拼接,方便施工。

按照上述优化方案,可实现降低结构高度17.3%,减少构造用钢量20.2%,且施工方便,桥梁后期维护费用降低。

优化后的桥梁横向布置见图1,优化后的边梁、中梁截面见图2,优化后的钢梁平面见图3。

1.3 主桥结构计算

1.3.1 有限元模型建立

根据现行桥梁相关规范,采用Midas/Civil 软件建立杆系有限元模型(见图4),混凝土板及钢主梁采用双单元共节点模型,对主桥结构进行静力分析。

图1 优化后的桥梁横向布置(单位: mm)

图2 优化后的边梁、中梁截面(单位: mm)

图3 优化后的钢梁平面(单位: mm)

为简化计算分析过程,采用如下假定:(1)钢材与混凝土均视为理想线弹性材料;(2)忽略混凝土板与钢主梁之间的滑移作用,两者视为刚性黏结;(3)桥面混凝土有效宽度不折减,假设全桥宽参与工作;(4)不考虑桥梁纵坡及横坡影响和加劲肋的有利影响。

模型计算时只考虑不利载荷作用下的边梁和倒数第2 根梁(以下简称中梁)。计算车道载荷时,利用修正偏心压力法进行计算。计算端部护栏载荷时,先采用偏心压力法计算横向分布系数,再根据横向分布系数计算出护栏载荷。

考虑箱梁在活载偏载下的翘曲正应力,取偏载系数为1.15。材料采用Q345qD 级钢材和C50 混凝土。

1.3.2 模型验算

考虑最不利工况的组合,采用标准组合(恒载+收缩+ 徐变+ 车道荷载+ 温度荷载)加载。

边梁抗弯验算:简支组合梁下翼缘最不利应力为162 MPa,混凝土最不利压应力为-14.2 MPa,满足设计要求,如图5 所示。

图5 标准组合荷载下钢梁上翼缘、下翼缘、混凝土顶面应力

中梁抗弯验算:简支组合梁最不利应力为165 MPa,混凝土最不利压应力为-13.8 MPa,满足设计要求。

主梁变形验算:汽车荷载作用下,边梁挠度39.3 mm,挠度/跨度为1/1399;中梁挠度为36.6 mm,挠度/ 跨度为1/1503,挠跨比均小于1/500,满足规范要求。

2 成桥静力荷载试验

郑州市东三环跨育翔路组合梁桥按照优化设计方案建设完成后,在静力荷载作用下,量测桥梁变形数据来检验桥梁是否满足设计要求,验证优化设计方案的科学性和合理性。

2.1 加载方案

本试验采用6 辆毛重均为350 kN 的自卸汽车对桥梁进行静力加载(见图6)。试验过程共分6 种工况进行加载,先逐级加载至公路-I 级荷载水平(工况3),再逐级卸载,工况6 无荷载。工况3 对应最大加载效率,加载效率为1.08。

图6 静载试验工况加载

2.2 位移量测方案

现场测点选取各箱室桥面板中心位置,测试6种工况下桥梁的挠度值,位移测点布置见图7。试验时桥梁右幅已经通车,只在桥梁右幅布置沉降仪,所以1~3 号测点采用高精度的沉降测量仪进行测量,4~8 号测点均采用精度较低的水准仪进行测量。现场位移量测照片见图8。

2.3 有限元计算分析及与试验结果对比

再次建立有限元模型,分析叠合梁桥上部结构变形及受力状况,在同工况荷载下,进行有限元数值与试验实测值对比,评估该桥成桥后承载力是否满足设计要求。

图7 位移测点布置

图8 现场位移量测

最不利荷载偏心荷载作用下的有限元计算结果见图9。由图9 可见,简支组合结构在边梁跨中处挠度最大,并向支座及中梁方向减小;结构应力最大值出现在边梁跨中处,与挠度值呈现相似的分布规律。在最大加载效率下(工况3)结构最大挠度值为17 mm,最大挠跨比为1/3235,远小于规范规定值1/400;最大压拉应力值为24.68 MPa,最大压应力值为50.16 MPa,远小于Q345 钢材应力设计值。

图9 荷载工况3 下的有限元计算结果

对比结果显示(见图10),各加载工况下有限元计算值与实测挠度值的变化规律基本保持一致。沉降仪测量的测点1~3 的有限元数值和实测数据基本一致。测点4~8 实测数据小于有限元数值,这是由于桥梁在该位置的自身挠度较小,桥梁右幅通行车辆对试验结果有扰动,造成实测数据存在一定的精度偏差。显然,桥梁结构性能满足规范要求。

3 结 语

(1)将组合梁技术应用于市政快速路大跨径桥梁工程建设实践中,充分发挥了钢梁和混凝土板的组合性能优势,优化方案实现结构高度降低17.3%,用钢量降低20.2%,且施工方便,工程建设造价降低。

(2)优化方案在最不利工况荷载下,有限元模型验算的边梁抗弯最不利应力为162 MPa,混凝土最不利压应力为-14.2 MPa;中梁抗弯最不利应力为165 MPa,混凝土最不利压应力为-13.8 MPa;边梁挠度39.3 mm,挠跨比为1/1399,中梁挠度36.6 mm,挠跨比为1/1503,均满足设计规范要求。

图10 荷载工况3、4 下有限元计算值与静载试验挠度对比

(3)进行6 种荷载工况下的成桥静力载荷试验,结果发现:实测挠度值与有限元计算值的变化规律基本保持一致;在公路-I 级荷载水平下(工况3),结构最大挠度值为17 mm,最大挠跨比为1/3235,远小于规范规定值1/400;最大压拉应力值为24.68 MPa,最大压应力值为50.16 MPa,远小于Q345 钢材应力设计值。因此,桥梁结构性能满足规范要求。

(4)叠合板组合梁设计优化方案科学、合理,对于进一步推动高性能组合梁技术完善和工程建设进一步应用有重要意义。