碳纤维复合材料裙板调风窗OoA整体成型研究

贾朋军,孙建强,赵明,陈海军,董晴晴

(江苏恒神股份有限公司,江苏 丹阳 212300)

0 引言

碳纤维复合材料具有比强度高、比模量高、耐腐蚀的特点,同时结构性能可设计性强,可实现一体化设计,能有效地减少零件数量。在轨道交通领域,尤其是非承力结构件上得到了广泛的应用。目前碳纤维复合材料的应用在轨道交通领域面临的挑战是如何做到模块化设计、整体成型,从而减少装配的工作量,降低总体成本[1]。

整体成型可一次性成型复杂的复合材料结构,大大减少零件和紧固件的数量,提高制件性能,降低装配成本。整体成型要有创新和低成本的设计理念,关键在于制造,模具和材料是基础[2]。整体成型复杂复合材料构件重点需要解决铺层工艺设计的合理性和可操作性以及构件固化压力的可实现性[3]。

整体成型采用热压罐工艺和液体成型工艺研究的较多,但OoA工艺鲜有报道[4]。本文针对裙板调风窗,进行了碳纤维复合材料一体化结构设计和铺层设计。结合OoA成型工艺和闭模成型工艺,开发了OoA闭模整体成型工艺,研制了表面光滑平整、轮廓度和尺寸精度高的碳纤维复合材料裙板调风窗。

1 裙板调风窗结构介绍及选材

裙板调风窗安装在列车裙板的散热口处,可起到散热调风的作用。碳纤维复合材料裙板调风窗设计要求包括:

(1)调风窗能够承受多次拆装,可更换。

(2)设计及选用材料应使裙板的防火要求符合EN 45545(HL2级)。

(3)满足长期使用温度90 °的要求。

(4)采用低成本的OoA成型工艺。

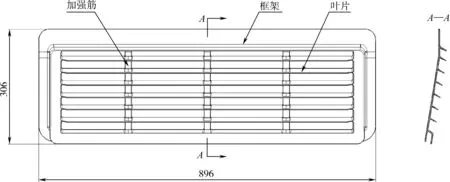

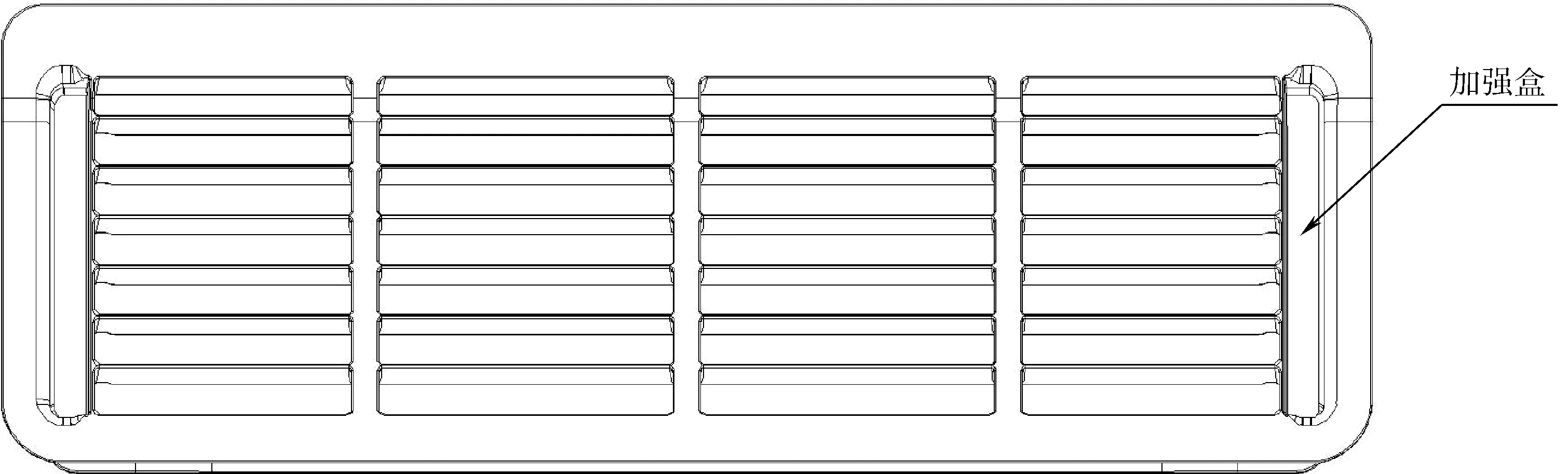

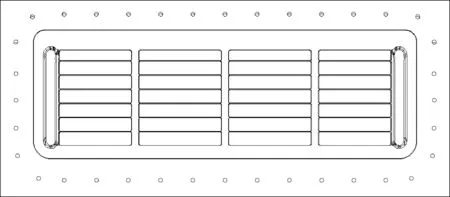

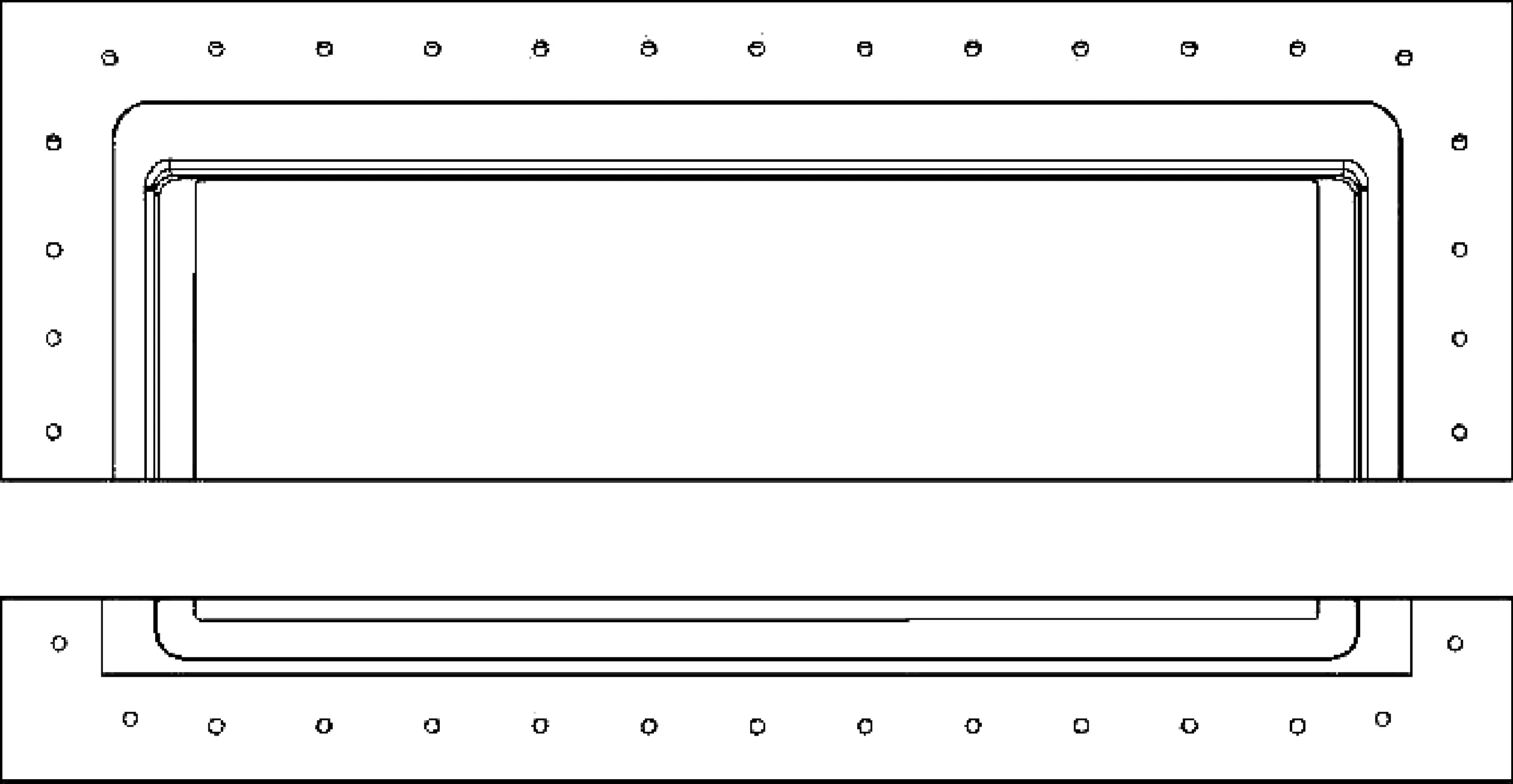

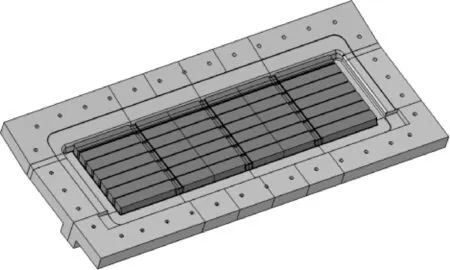

为了充分发挥复合材料比强度高、比模量高、可设计性强等特点,综合考虑复合材料的成型、加工以及装配成本,将裙板调风窗设计成一体化框架结构,包括框架、叶片和加强筋(图1)。叶片长度方向沿列车行进方向,并且叶面与水平方向呈120 °倾斜角。叶片的端部与框架连接,叶片与叶片之间通过加强筋连接。加强筋对叶片起到连接与加强的作用,加强筋端部与框架连接。框架边缘的结构为平板或C形结构,便于与裙板连接。框架的左右两端设有加强盒(图2),使裙板调风窗沿列车前进方向的强度加强。

图1 裙板调风窗正面结构示意图

图2 裙板调风窗反面结构示意图

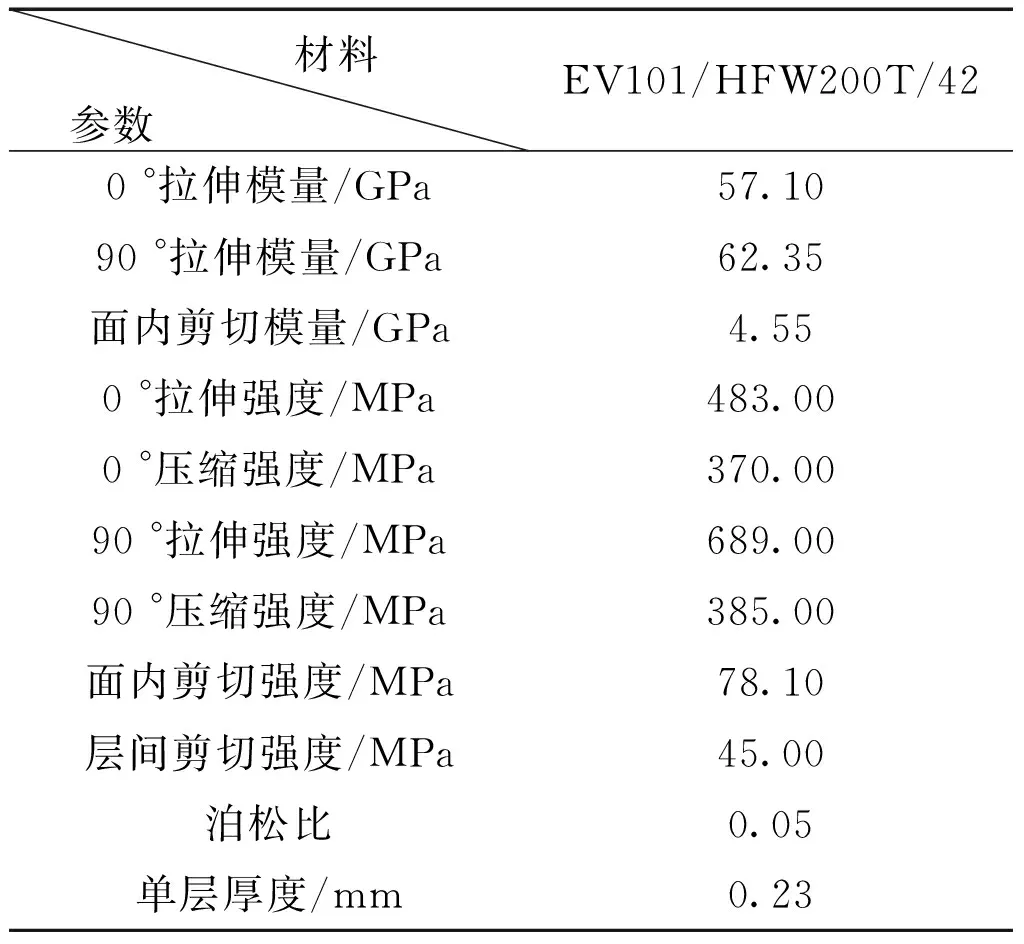

为了满足EN45545 HL2防火要求、使用温度以及成型工艺的要求,采用江苏恒神股份有限公司生产的中温固化的OoA阻燃预浸料。材料参数见表1。

表1 OoA阻燃预浸料层压板参数

2 裙板调风窗模具设计

裙板调风窗有7个封闭的框格,每个框格之间还有纵向的加强筋。想要实现裙板调风窗整体成型,模具设计显得十分关键,尤其是如何设计模具使裙板调风窗的叶片在成型过程中获得均匀的固化压力[5]。

热胀压力与芯模几何形状、芯模材料的物理性能和力学性能、凝固能力、叠层压实程度、凝胶温度和固化温度、模具组合系统的间隙、各种辅料和模具的热胀性能等因素相关。选择适宜的芯模材料是实现热胀成型的关键所在。

铝合金膨胀系数约为碳纤维复合材料膨胀系数的10倍左右,可以采用铝合金芯模和碳纤维复合材料外模配合使用的方案。碳纤维复合材料外模受热膨胀小,可以保证裙板调风窗的外形精度。铝合金芯模受热膨胀大,同时受到外模的约束限制,则在模腔内产生压力,从而实现固化过程的加压[6]。

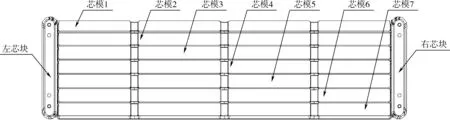

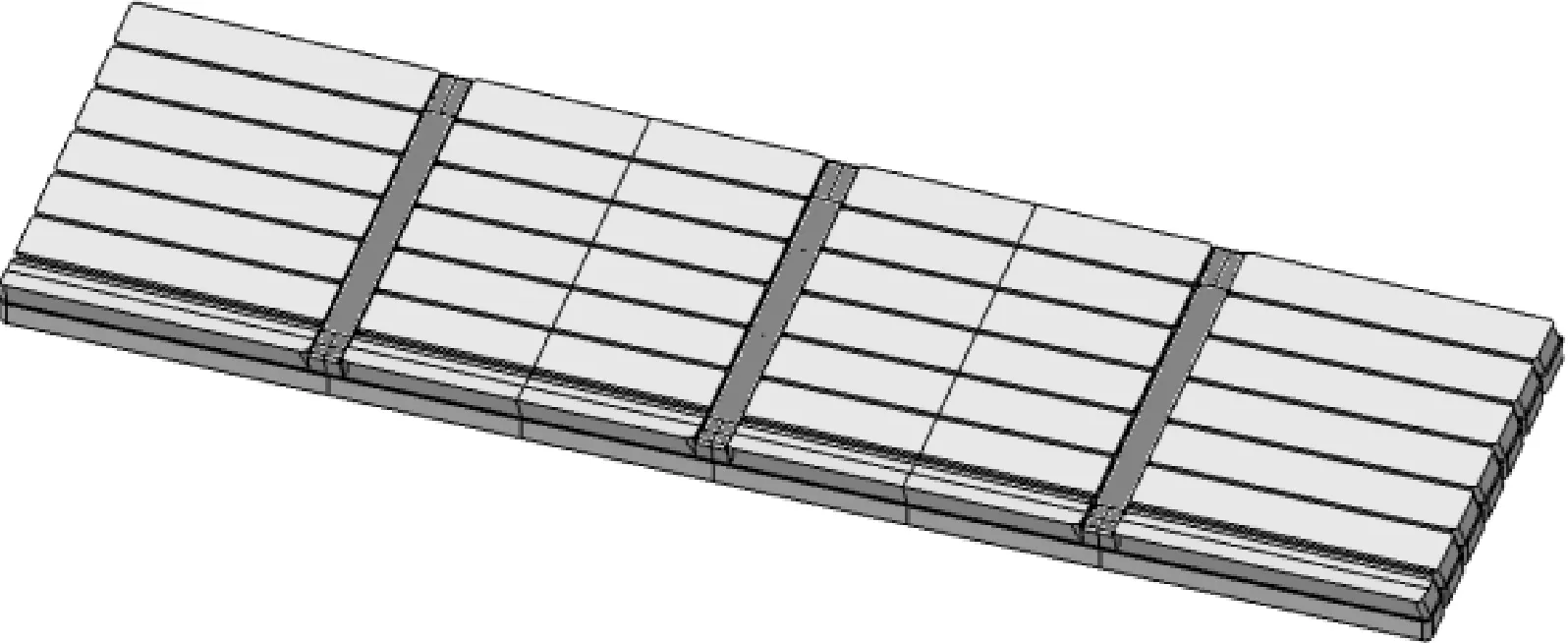

铝合金芯模结构如图3所示,包含7个芯模和2个芯块。每个芯模上设置有凹槽,芯模1~芯模7用于叶片和加强筋的成型,左芯块和右芯块用于加强盒的成型。

图3 芯模结构示意图

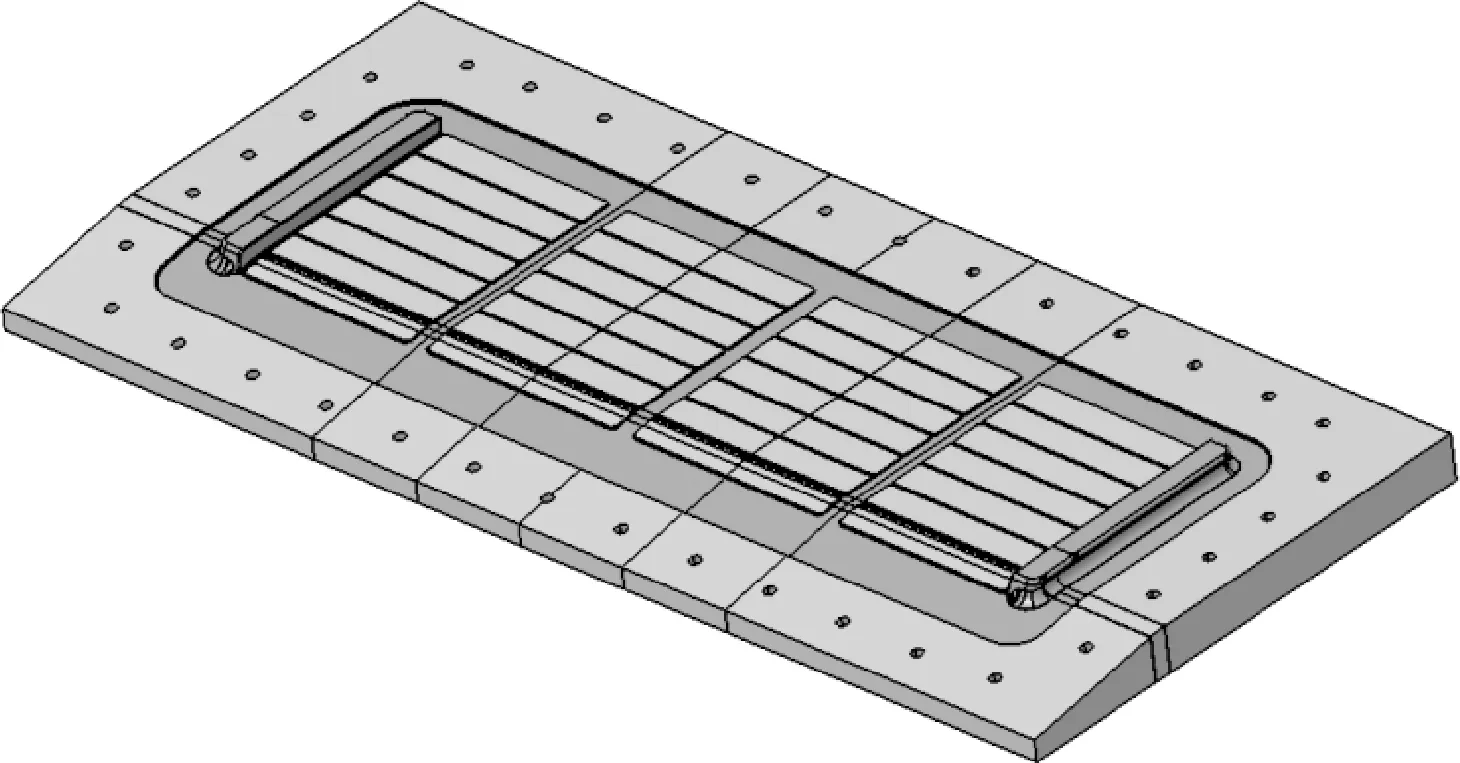

碳纤维复合材料外模分为上模和下模,下模如图4所示。为了便于合模和脱模,将上模分为两部分,如图5所示。上模和下模上均有相对应的螺栓孔,用于合模。

图4 下模结构示意图

图5 上模结构示意图

3 工艺成型

3.1 成型难点

(1)封闭框格数量较多,铺层工艺分解复杂。

(2)需要合理的设计铺层才能发挥连续纤维的强度。

(3)需要不断地调整铺层厚度使固化过程加压到位。

3.2 成型方案

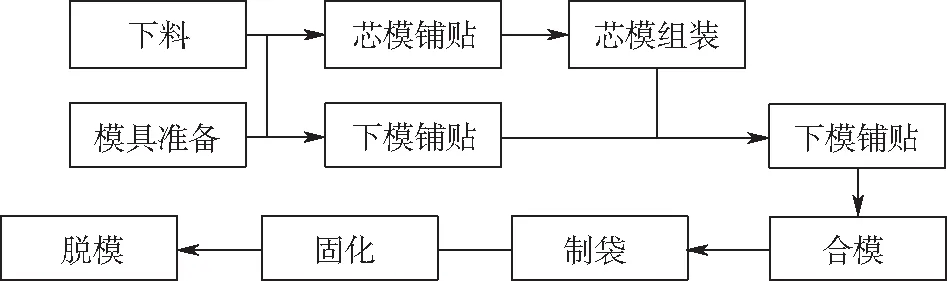

裙板调风窗成型采用OoA整体成型,按照铺层设计下料,模具清理干净,涂覆脱模剂,铝合金左芯块和右芯块放入碳纤维复合材料下模对应的槽中。先在铝合金芯模和碳纤维复合材料下模上分别进行叶片坯件和框架坯件的铺贴。待各个叶片坯件铺贴完成后,将芯模按照顺序组装在一起,再进行加强筋坯件的铺贴。将组装好的芯模组放置在下模上,继续铺贴加强框坯件。铺贴完成后,进行合模。工艺流程如图6所示。

图6 工艺流程图

3.2.1 叶片铺层工艺设计

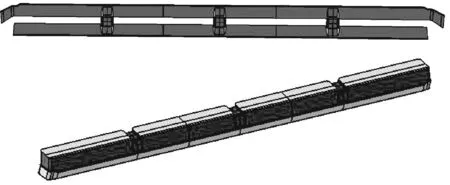

在每个芯模上环绕铺贴1 mm厚的预浸料,加强筋位置保持连续。为了保证厚度的均匀性,采用对接方式,在两端位置进行对接,对接位置错开15~25 mm。铺贴示意图如图7所示。

图7 叶片坯件铺贴示意图

待各个叶片坯件铺贴完成后,将各个芯模按照顺序组装到位,可利用上模进行定位,如图8所示。最后在加强筋位置(图9深色区域)铺贴加强筋预浸料,保证3 mm的厚度要求。

图8 芯模组装定位示意图

图9 加强筋铺贴示意图

3.2.2 加强框铺层工艺设计

为了保证加强框整体连续,加强框预浸料铺层设计为整体,不做分块处理,如图10所示。

图10 加强框铺贴事宜图

3.2.3 合模

由于未固化的预浸料坯件尺寸较零件尺寸略大,合模不能一步到位。为了保证固化过程中的压力,先试合模。检查预浸料坯件与上模间是否留有间隙。经试验验证,试合模是非常必要的。预浸料坯件由于受到合模力的挤压,部分未压实的预浸料发生了褶皱,部分区域出现缺料的情况。这就需要对缺料的区域进行补料。经过补料后,进行固化前的合模。固化出来的制件表面光滑平整。

4 质量检测

4.1 外观质量

目视检查裙板调风窗的表面,外观光滑、平整,无富树脂或贫树脂区,无褶皱。

4.2 内部质量

经无损检测,裙板调风窗内部质量满足要求。通过外模和芯模配合使用,验证了依靠芯模的热膨胀大于外模来传递固化压力的方案可行,可实现叶片固化时所受压力均匀到位。

4.3 厚度控制

厚度偏差控制在±10%。

5 结论

对于多格栅结构的裙板调风窗的整体成型,技术难点在于不但要通过合理的设计铺层,保证结构的连续完整,又要控制预浸料坯件的厚度,使固化过程中,预浸料坯件得到均匀的压力。实践证明,该方案能够很好地解决这类格栅结构的制造问题,主要体现在以下几个方面。

(1)先完成叶片的预浸料坯件的铺贴,合模形成所有叶片的预浸料坯件,而后进行加强筋坯件的铺贴。

(2)控制预浸料坯件的厚度,实现压力均匀到位。

(3)合模增加试合模工序,使预浸料坯件压实,可消除褶皱和缺料,从而获得光滑平整的表面。