直升机旋翼桨叶防护材料耐砂蚀评价技术研究进展

龚情,范金娟,黄遥,郑林峰

(1.中国直升机设计研究所,江西 景德镇 300001;2.北京航空材料研究院,北京 100095)

0 前言

现代高科技战争中,军用直升机在复杂环境下服役的可靠性是影响其战斗力的关键因素。直升机与固定翼飞机相比,其飞行高度一般在6000m以下,甚至在超低空15~30m之间,巡航速度约为280 km/h,是一种中低空、低速飞行器,常服役于湿/热、干/寒、沙尘/雨淋及海水等恶劣环境条件,且频繁服役于低空、重雨水场和未铺砌路面跑道(带沙尘云环境)。砂石、雨水拍打在其复合材料表面,易导致复合材料中的纤维断裂或界面分层,导致结构提前失效[1-10]。

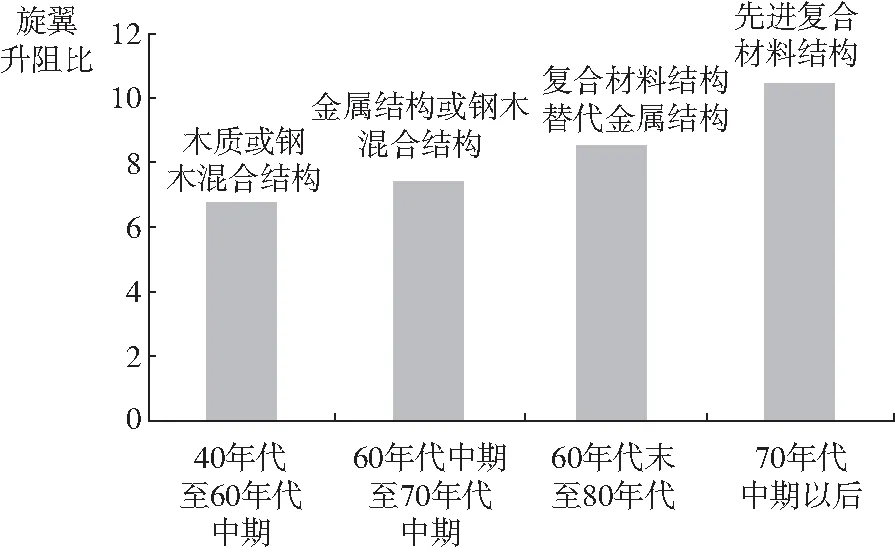

先进树脂基复合材料具有优异的疲劳强度、多路传载、缓慢的裂纹扩展特性和简便易操作的模压成型工艺等显著优点,这些优点使其逐步替代了传统的铝合金、不锈钢等材料在直升机旋翼桨叶上的应用。直升机旋翼桨叶复合材料的应用发展如图2所示。20世纪70年代后期以来,新研制的直升机几乎都采用了复合材料桨叶[11-14]。但因纤维增强复合材料冲击强度低、层间剪切强度低等缺点,复合材料在服役过程中桨叶易受到砂石的击打而导致部件提前失效。复合材料旋翼桨叶耐砂尘等固体颗粒冲刷腐蚀防护逐渐成为是型号设计中重点研究的问题之一。国内外采取了多种方式进行直升机桨叶耐砂蚀的防护,如在桨叶前缘包覆铁合金、钛合金、镍合金等金属材料以及采用聚氨酯、聚碳酸酯等非金属材料进行防护,或在桨叶上直接喷涂防护涂料进行砂蚀防护[15-18]。为了进一步提高防护效率,减少维护和更换成本,国内外一直致力于各类材料的耐砂蚀试验研究,国外已建立了完备试验标准并开发出了一些试验设备。本文主要介绍一些国内外旋翼桨叶砂蚀防护材料评价技术方法。

图2 直升机旋翼桨叶复合材料应用发展(20世纪及以后)

1 砂蚀评价技术发展

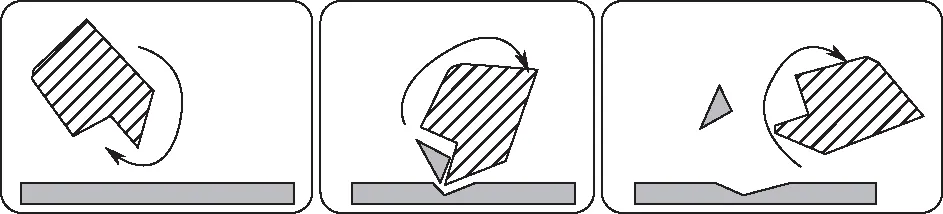

军用直升机所处的砂尘环境一般兼具自然砂尘土环境及诱发砂尘环境,其中自然砂尘环境是自然因素影响而造成在空气中有一定的砂尘含量,诱发尘土环境是由于旋翼气流的作用,地面砂尘卷扬而起,在直升机周围形成的砂尘环境[19]。砂尘颗粒作用于旋翼桨叶或保护带表面,与其发生撞击,易引起旋翼桨叶表面材料产生凹坑、分裂、分层等缺陷,如图3所示,冲蚀的严重程度与冲蚀作用时间、撞击速度、撞击角度、砂粒类型、单位时间作用在被冲刷物体的表面的砂子质量均有关系[20-22]。

图3 砂粒冲蚀到物体表面相互作用示意图

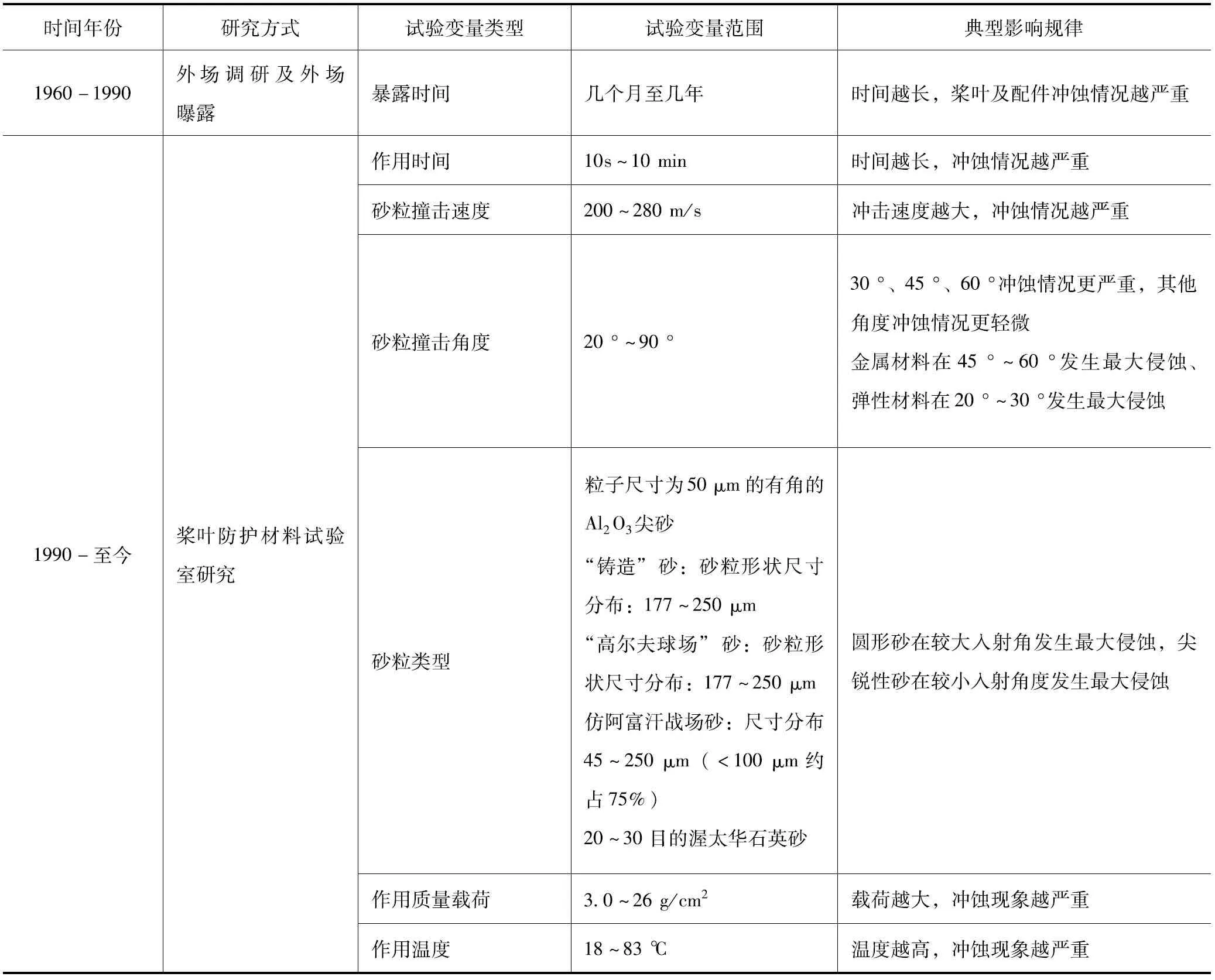

20世纪六七十年代,各国在研制直升机时忽略了尘土、砂粒、湿度、高温等影响,在此期间直升机桨叶未采用额外的材料进行防护,仅对直升机旋翼桨叶在砂石、尘土等环境中存在腐蚀问题进行了外场调研及外场加速试验,逐渐发现直升机旋翼桨叶曝露于尘土、砂粒、湿度、高温环境会发生严重的侵蚀现象[19],严重加剧直升机在外场的维护成本。20世纪60年代,在东南亚战场上,这些因素使美国的直升机大量的零部件过早失效,备件的消耗量大增;在中南半岛一架直升机使用三年期间的备件价值,实际上已等于该直升机的初始采购费。随后1991年海湾战争期间,美国的直升机作战损失很轻微,但是因伊拉克高温、砂尘暴等恶劣环境导致非战斗的使用损伤高[8]。其中旋翼桨叶被砂粒侵蚀严重,美国开始逐渐重视旋翼桨叶防砂蚀设计并进行了大量的砂蚀试验研究。直升机旋翼桨叶防护材料砂蚀试验研究情况见表1。

表1 直升机旋翼桨叶防护材料砂蚀研究情况[4,18,23-28]

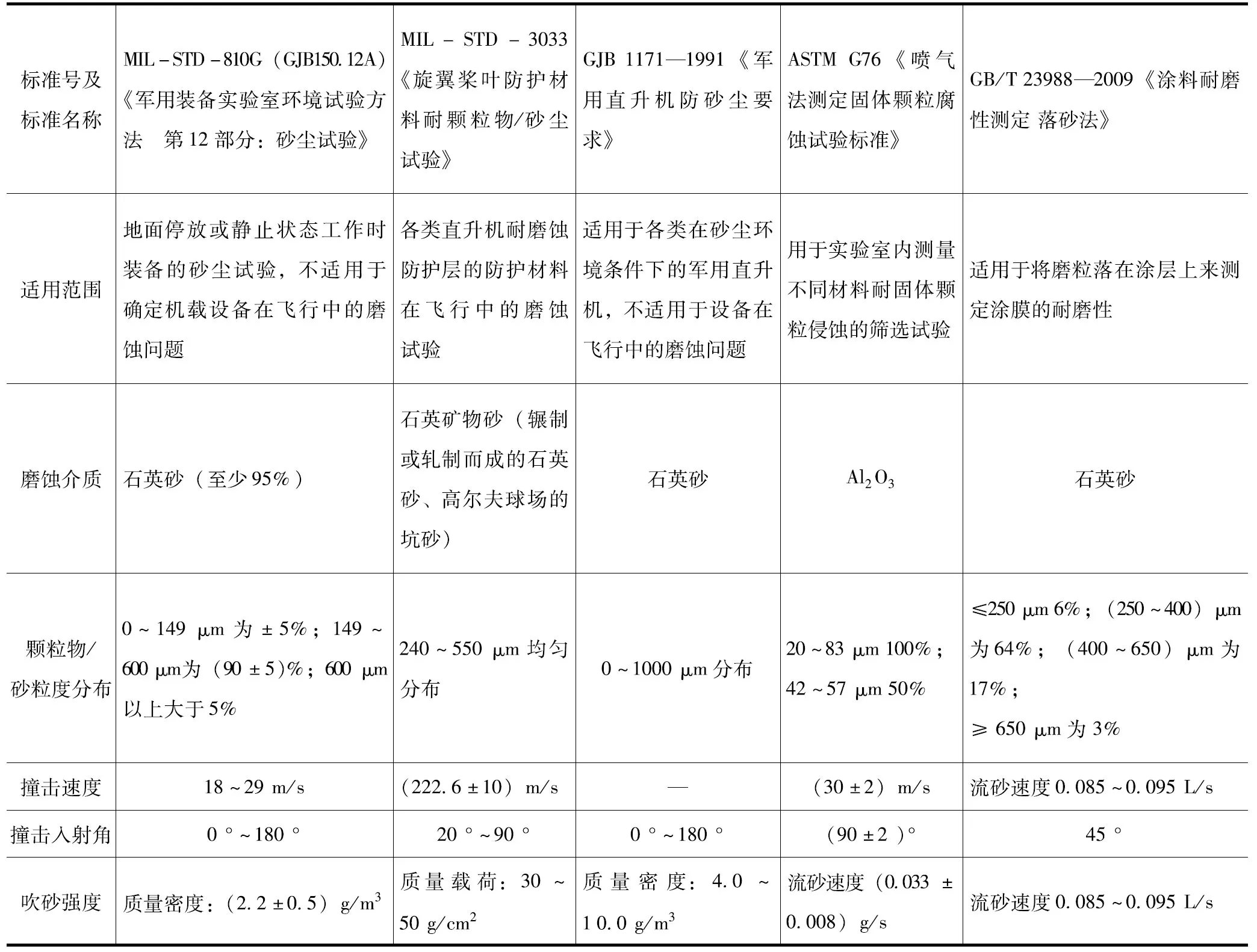

2 国内外砂蚀试验标准

各国都开展并制定了可用于评价旋翼桨叶防护材料耐砂蚀性能的相关标准。主要有两类:一类是装备环境适应性标准,一类是涂层防护材料耐磨试验标准。第一类标准主要以GJB 150.12A—2009《军用装备实验室环境试验方法 第12部分:砂尘试验》以及MIL-STD-810G航空航天及地面设备环境试验方法》为典型,适用于地面停放或静止状态工作时装备的砂尘试验,不适用于确定机载设备在飞行中的磨蚀问题。第二类标准以GB/T 23988—2009《涂料耐磨性测定 落砂法》和ASTM G76《喷气法测定固体颗粒腐蚀试验标准》为典型,可用于实验室内测量不同材料耐固体颗粒侵蚀的筛选试验[29-31]。

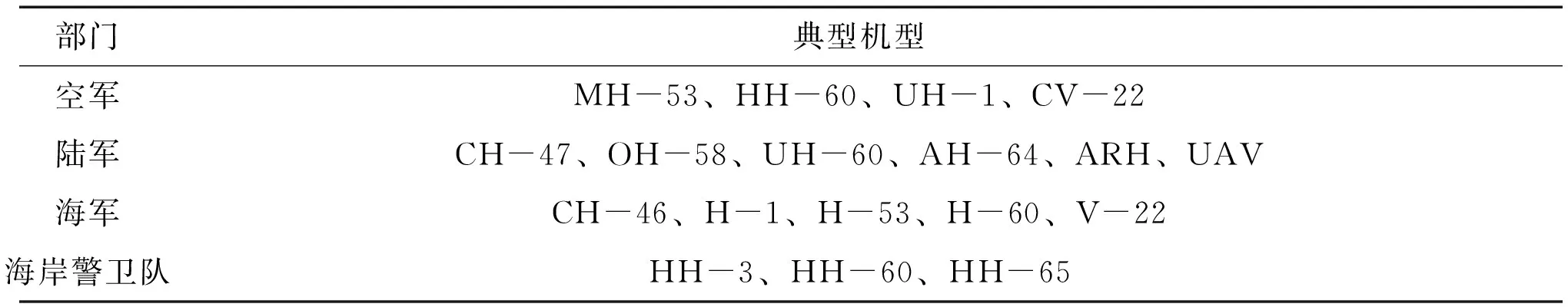

2010年美国陆军研究实验室最终推出了直升机桨叶前缘材料耐颗粒/砂磨蚀试验方面专用试验方法标准MIL-STD-3033《旋翼桨叶防护材料耐颗粒物/砂尘试验》。该标准于2010年7月获得批准,2010年9月发布。该标准适用于各类直升机耐磨蚀防护层在飞行中的磨蚀试验,冲击速度可达224 m/s,且冲击角度可调,现已应用于美军三军及海岸警卫队,具体情况见表2[32-34]。国内外砂蚀试验标准见表3。

表2 MIL-STD-3033适用情况

表3 国内外砂蚀试验标准

3 旋翼桨叶砂蚀试验考核新发展

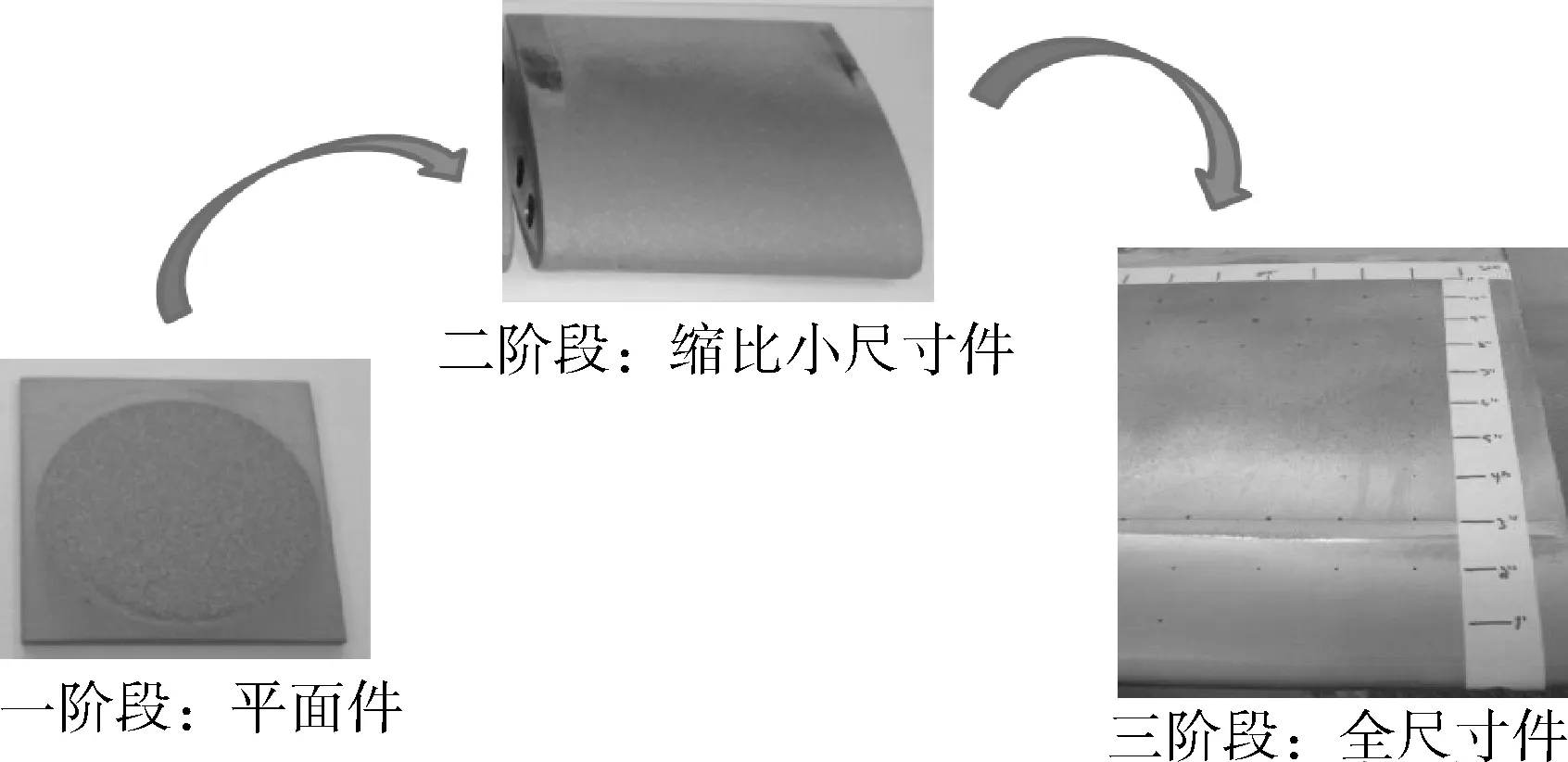

研究者们一直致力于寻求更加高速、有效的验证方式,主要可分为仿真试验及积木式考核(分级)验证,通过仿真试验可极大节约研究试验的试验件及试验设备的投入成本,通过积木式分级验证(平面件级、小尺寸件级、全尺寸件级),可节约大量平行试验的试验成本,同时可更加精准模拟旋翼桨叶防护材料的实际工作状态,获得准确数据,指导前期设计工作并进行合理寿命预测[18,27-35]。

3.1 仿真试验

仿真试验通过输入大量的参数进行试验,每个变量都单独可控,可准确分离出单个变量对砂蚀试验结果的影响规律,指导桨叶防护设计。2010年德克农州立大学进行了砂蚀仿真试验研究, 利用前人的试验研究基础,输入更加全面的砂粒参数(砂粒尺寸、砂粒大小、砂粒形态)进行模拟试验研究,并输入不同材料参数模拟不同的防护材料发生侵蚀的过程,极大地节约了研究试验投入成本[28]。

3.2 积木式考核试验

实际直升机旋翼桨叶段的相对入流条件高度依赖于旋翼几何条件和旋翼运行条件。2016年美国航空应用理事会发起了旋翼桨叶耐久性试验项目,在该项目中区别于纯平面件考核,分三个阶段进行了砂蚀考核试验,三个阶段对应的试验件为:平面件、缩比小尺寸件、全尺寸件(图4)。该项目为了设计出具备1 000飞行小时侵蚀寿命、自适应除冰等多项优异性能的桨叶,选取大量不同种类的防护材料,依次进行平面件试验、缩比件试验及全尺寸件试验,逐级筛选及淘汰,最终选出满足要求的防护材料,获得更贴近实际服役状态的试验结果[18]。

图4 积木式考核试验件图

4 结束语

目前,我国采用前缘包铁及聚氨酯保护胶带等作为直升机旋翼桨叶的防护材料,而对其砂蚀磨损的研究几乎为零。而我国现有的砂蚀试验装置和相关标准也不能对直升机旋翼桨叶的防护材料进行有效的考核与评价。其中,我国砂蚀试验设备及标准中的撞击速度、撞击强度等主要技术参数,与直升机关键部件,如桨叶等在诱发环境条件下的实际撞击情况相比有较大的差距,不能准确地模拟直升机旋翼桨叶等关键构件在砂尘环境下的飞行状态,存在较大局限性,尚未制定出类似美国MIL-STD-3033专用直升机旋翼桨叶防护材料耐砂蚀试验标准。希望通过科研工作者的努力,早日制定适用于评定各类直升机在飞行状态下旋翼桨叶防护材料耐磨蚀能力的标准,用于评估各类防护材料的性能及预测防护材料在外场的使用寿命,从而达到较少维护和更换成本的目的。