高温固化环氧树脂芳纶复合材料性能研究

乌云其其格,马连勇,李峰,张夺

(1. 中国航空制造技术研究院复合材料技术中心,北京 101300; 2.中航复合材料有限责任公司,北京 101300)

0 引言

芳纶具有高比强度、高比模量、耐磨蚀、耐冲击、优良的介电性能、尺寸稳定性、阻燃等优点,其复合材料被广泛应用于航空航天等领域[1-4]。芳纶与碳纤维和玻璃纤维不同,其韧性大,纤维表面与树脂的相容性差,复合材料的纤维和树脂的界面结合力比碳纤维和玻璃纤维弱。在力学性能方面具体表现为芳纶复合材料层间剪切性能偏低。芳纶复合材料破坏时一般从纤维和树脂的界面破坏。界面结合力与芳纶表面和树脂的性能有关[5-9]。树脂基体在复合材料制品中起传递载荷和均衡载荷的作用。若要提高复合材料综合性能,除采用高性能纤维外,必须使用与之相适应的树脂基体。树脂基体性能的改善,是提高芳纶在复合材料中的性能重要环节,改善树脂的韧性,可提高芳纶强度转化率[10-13]。树脂基体在很大程度上决定了复合材料的使用温度、耐湿热性能、韧性、耐环境性能和功能性[14-17]。环氧树脂基复合材料是技术比较成熟、应用比较广泛的一类复合材料[18-23]。近年来,环氧树脂基复合材料在航空航天领域的应用不断深入,由于使用条件的苛刻,对其性能提出了更为严格的要求[24]。与普通复合材料相比,基于航空航天用途的复合材料除了要满足基本的力学性能要求外,还要具有良好的耐高温性能。制备环氧树脂基芳纶复合材料时要求树脂基体对芳纶的浸润性好,并且树脂韧性与芳纶相匹配[25-31]。树脂的韧性和耐热性是互相矛盾的,本文中为了满足环氧树脂基芳纶复合材料的高温使用要求,配方和配制工艺中考虑了提高树脂韧性的同时提高树脂固化物的玻璃化转变温度。所制备的复合材料玻璃化转变温度高、耐热性好;复合材料韧性好,抗冲击强度高。芳纶复合材料层间剪切强度高,与通用环氧树脂玻璃纤维织物复合材料相当。

本文中对研制的高温固化增韧环氧树脂进行理化性能进行分析,制备芳纶织物预浸料,对预浸料的物理性能、复合材料的力学性能和玻璃化转变温度进行测试,并分析和讨论。

1 实验

1.1 原材料

高温固化环氧树脂:中国航空制造技术院复合材料技术中心研制。

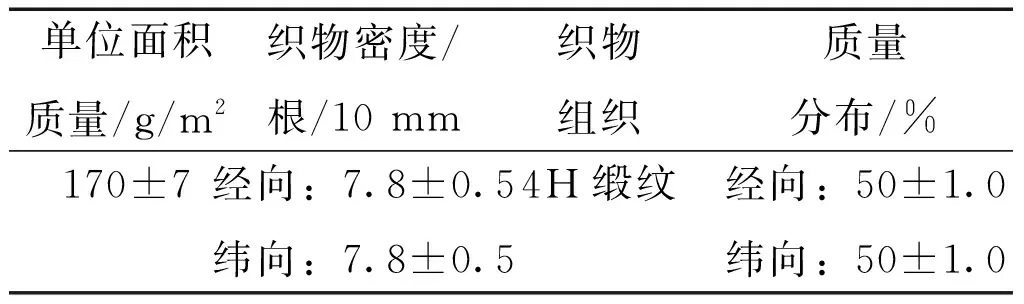

芳纶织物 :采用芳纶Ⅲ纤维生产的芳纶布,其物理性能满足表1要求。

表1 芳纶布物理性能要求

1.2 表征与性能测试

1.2.1 树脂性能

差示扫描量热(DSC)分析,采用TA仪器公司的Q10型仪器在氮气保护下进行测试,升温速率为10 ℃/min,温度范围为50~300 ℃;玻璃化转变温度的测试,采用TA仪器公司的Q800型动态机械热(DMA)分析仪测试,升温速率为5 ℃/min,测试频率为1 Hz,在氮气保护下进行测试;流变性能,采用TA仪器公司的AR2000型流变仪测试,升温速率为2 ℃/min,温度范围为60~200 ℃;凝胶时间,采用加热控温炉,按HB 7736.7对树脂进行凝胶时间测试。

1.2.2 预浸料性能

预浸料单位面积质量和树脂含量:按JC/T 780进行;挥发物含量:按JC/T 776 进行;复合材料拉伸性能:按ASTM D 3039进行;压缩性能:按ASTM D 6641进行;冲击韧性:按GB/T 1451进行;弯曲性能:按ASTM D 790进行;短梁剪切强度:按ASTM D 2344进行。

1.3 预浸料的制备

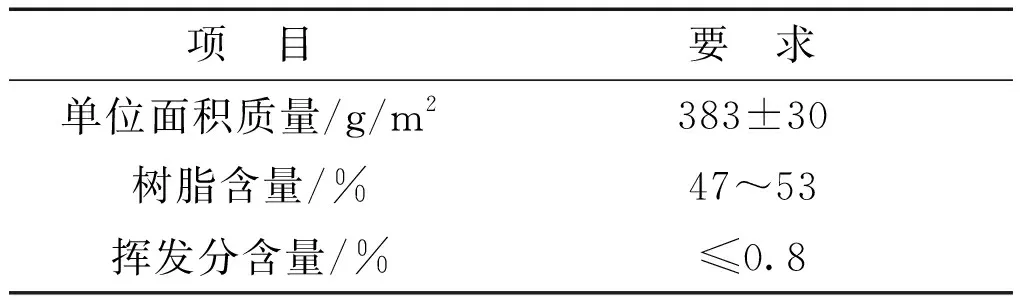

采用两步胶膜法热熔预浸机制备预浸料。结合树脂的流变性能、凝胶时间和DSC确定制备胶膜和热熔预浸料的相关工艺参数。所制备的预浸料物理性能满足表2要求。

表2 预浸料物理性能要求

1.4 高温固化环氧/芳纶布层合板的制备

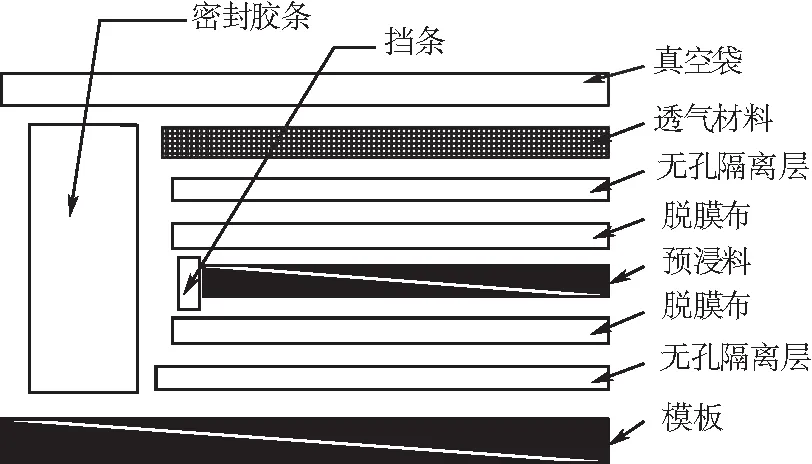

热压罐法制备高温固化环氧/芳纶布层合板:按力学性能所需试样尺寸要求将预浸料裁剪,按经向对经向铺贴,将铺贴好的坯件组合(图1),采用热压罐法固化成型。固化工艺为:室温抽真空,真空度不小于0.07 MPa;升温速度为1~3 ℃/min,温度升至(130±5) ℃,保温1 h;加压,压力为0.3~0.5 MPa;温度升至(150±5) ℃,保温5 h;降温,降温速度不大于2.5 ℃/min;保持压力冷却至60 ℃以下,出罐。

图1 预浸料热压罐成型工艺组合图

2 结果与讨论

2.1 高温固化环氧树脂理化性能

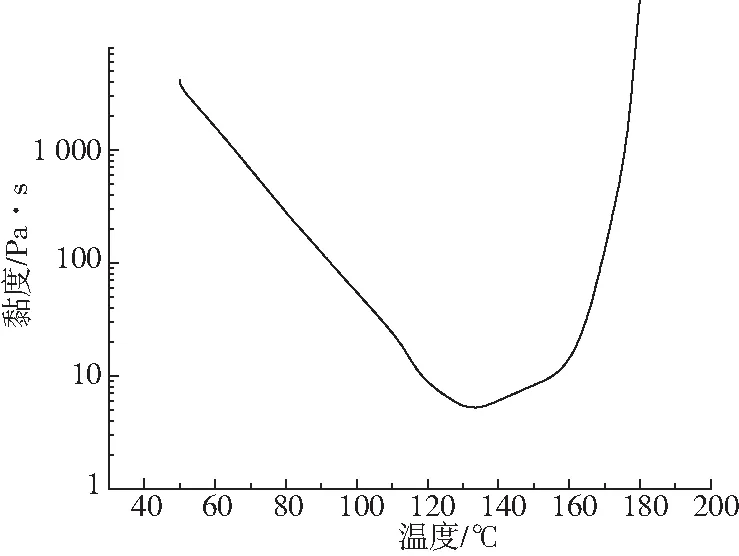

2.1.1 黏度-温度关系

高温固化环氧树脂体系的黏度-温度曲线如图2所示。由图2可见,温度低于135 ℃时,该树脂的黏度随温度升高降低,135 ℃以下树脂潜伏性好,满足热熔胶膜法制备预浸料工艺,预浸参数的选择范围宽。树脂在130~150 ℃范围内,黏度比较低。在成型复合材料时,可以在这个范围的温度点保温一段时间,使纤维充分被树脂浸透。温度超过160 ℃后,黏度随着温度的提高而加速升高,树脂固化反应加速。

图2 高温固化环氧树脂黏度-温度曲线

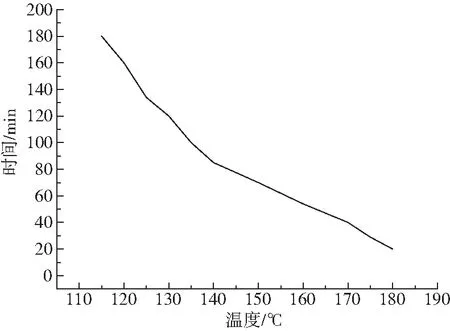

2.1.2 凝胶时间-温度曲线

温度会影响树脂流动状态和固化反应,从而影响树脂的制备预浸料工艺、固化工艺和贮存时间等。在不同温度下测试高温固化环氧树脂的凝胶时间,结果如图3所示。由图3可见,在135 ℃以下凝胶时间较长,树脂的凝胶时间随温度的提高而缩短。180 ℃下,树脂的凝胶时间很短。

图3 高温固化环氧树脂凝胶时间—温度曲线

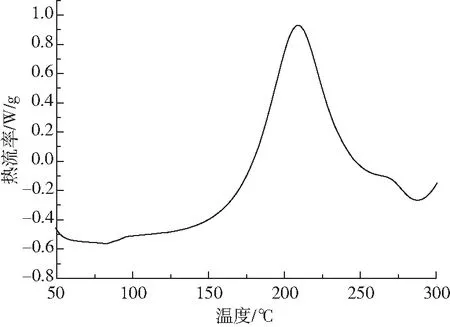

2.1.3 DSC分析

本文采用DSC法研究了高温固化树脂体系在升温速率为10 ℃/min时的放热曲线,如图4所示。由图4可知,树脂体系的固化放热峰的起始温度约为150 ℃。说明该树脂体系潜伏性较好,结合凝胶时间和流变曲线,初步确定测试力学性能用层合板固化工艺为(180±5) ℃固化120 min,是一种高温固化树脂体系。根据实际成型条件和性能要求可以在其他温度下固化,本文中选择(150±5) ℃预固化240 min和 300 min。根据使用需要可以在150~180 ℃进行预固化、脱模,对预固化的复合材料层合板或构件进行后处理,进一步提高复合材料的玻璃化转变温度,满足高温使用需求。

图4 高温固化环氧树脂的DSC曲线

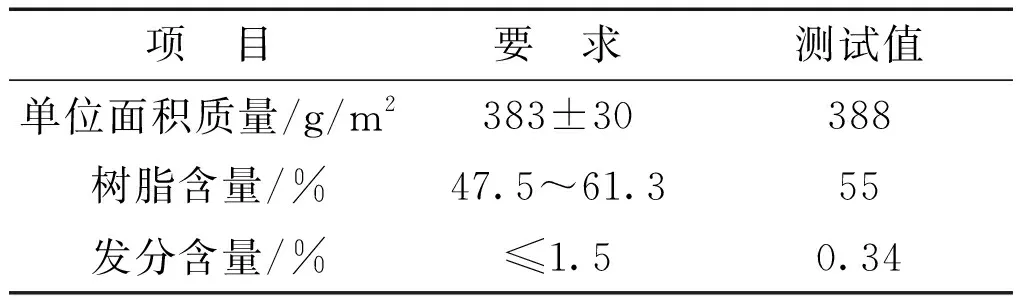

2.2 高温固化环氧/芳纶布预浸料物理性能

高温固化环氧/芳纶布预浸料是通过两步热熔胶膜法制备。先制备胶膜,然后胶膜和芳纶布在加热加压条件下复合,胶膜的树脂浸入纤维制备预浸料。制备胶膜的工艺参数有涂胶温度和涂胶速率。预浸料工艺参数主要有纤维张力、速率、浸渍温度、压力等,制备预浸料如图5所示。芳纶布的纤维束之间比较紧密,浸透需要时间。通过试验,选择合适的工艺参数,得到了符合标准指标的预浸料。预浸料的外观应均匀平整、无干纱、黏性适中,其物理性能见表3。

表3 芳纶布预浸料物理性能

图5 制备预浸料

从表3结果可见,高温固化环氧/芳纶布预浸料物理性能满足要求,并外观和工艺性良好,满足复杂曲面制件对预浸料柔软性和黏性的要求。

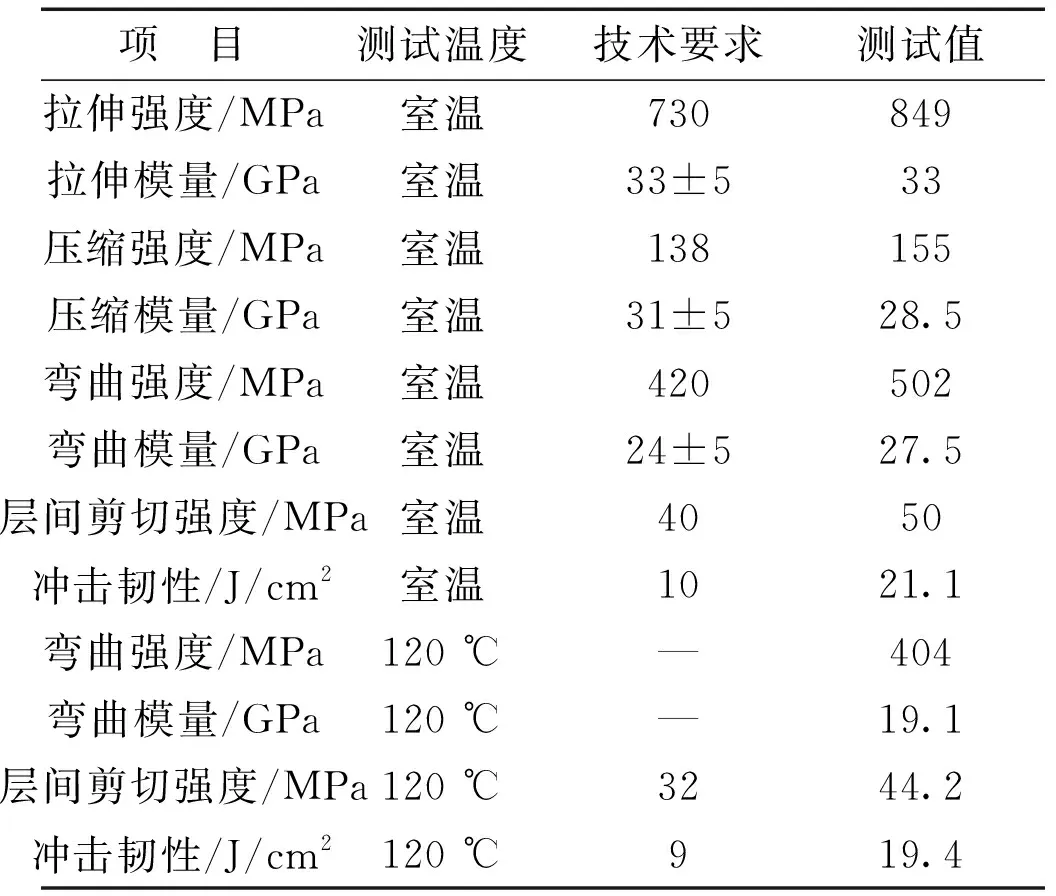

2.3 高温固化环氧/芳纶布复合材料性能

用高温固化环氧树脂体系可以制备不同芳纶织物及单向纤维的预浸料,所制备的预浸料黏性适中,工艺性好,并可以制造复杂曲面的制件。其复合材料具有良好的力学性能。采用热压罐成型的高温固化环氧芳纶布复合材料层合板的力学性能见表4。

表4 高温固化环氧/芳纶布复合材料层合板力学性能

由表4结果可知,高温固化环氧/芳纶布复合材料力学性能满足技术要求,室温力学性能和120 ℃的力学性能保持率比较高,复合材料的冲击韧性好,层间剪切强度高,界面性能好。

2.4 高温固化环氧/芳纶布复合材料耐热性能

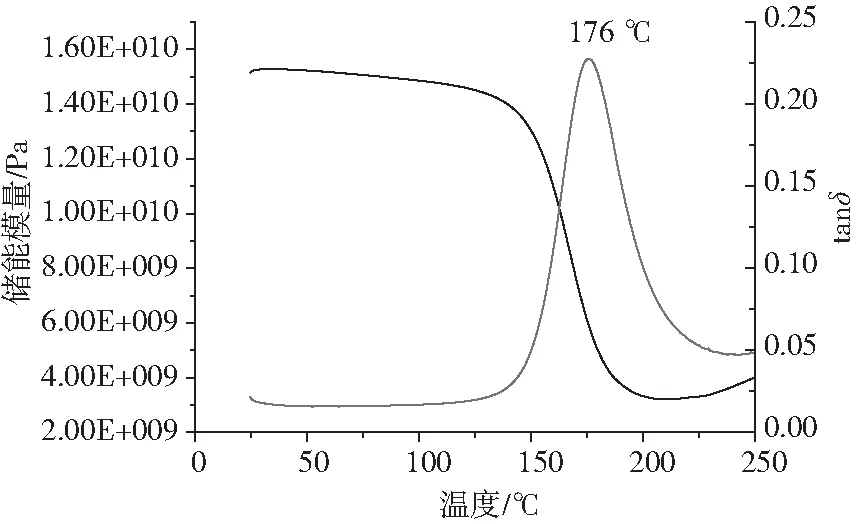

固化工艺:130 ℃保温60 min,150 ℃保温240 min。图6 150 ℃保温240 min固化层压板的DMA曲线

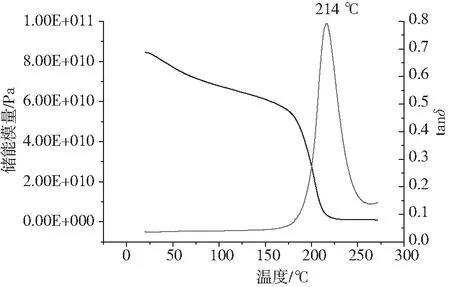

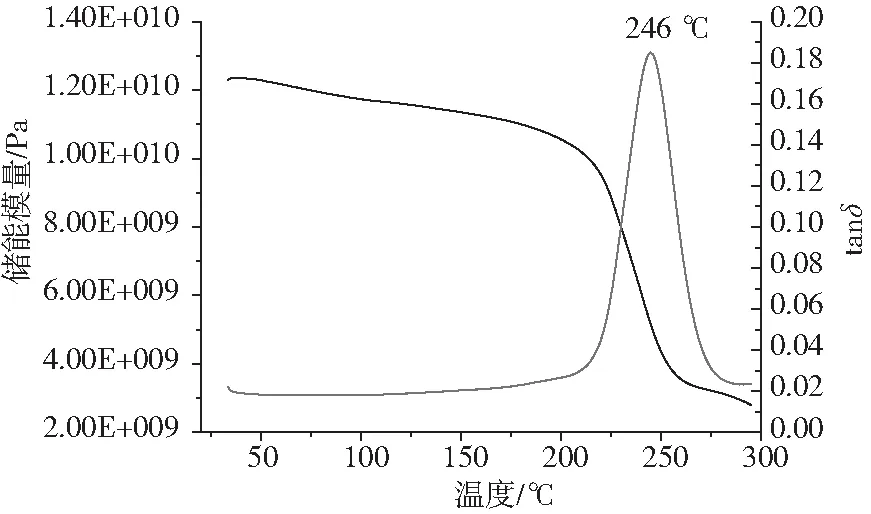

玻璃化转变温度是复合材料耐热性能的重要指标之一,是树脂固化物高分子运动形式转变的宏观体现,它直接影响材料的使用性能和工艺性能。动态力学分析 (DMA)属于动态热机械分析技术的一种,是在程序控制温度下,测量物质在振动负荷下的动态模量或力学损耗与温度关系的技术。通常可以从得到的DMA谱图的力学损耗(tanδ)值的峰点来确定玻璃化转变温度Tg。测试结果受升温速率的影响,升温速率快时所测得的Tg偏高,因此规定升温速率为5 ℃/min。一般高温固化环氧树脂复合材料的玻璃化转变温度为170~220 ℃。本文中研制的高温固化环氧树脂体系在研究配方时考虑了树脂的耐热性,提高玻璃化转变温度,从而提高树脂复合材料的使用温度。为满足不同用户的实际使用条件,如模具及固化装置等。对所研制的高温固化环氧树脂在比固化温度(180 ℃)低的某一个温度进行预固化,脱模后再进行后处理。树脂的固化参数可以考虑比固化温度(180 ℃)低的温度下,延长固化时间,使树脂完全固化。本文中选择150 ℃为固化温度,选择不同固化时间进行固化。对固化后的复合材料进行玻璃化转变温度的测试,并与180 ℃固化120 min的结果进行对比,结果如图6~图8所示。从图6可见,高温固化环氧树脂芳纶布预浸料在150 ℃保温240 min预固化,玻璃化转变温度已达到177 ℃,可以脱模,在自由状态下继续后固化。从图7可见,在150 ℃保温300 min基本完全固化,玻璃化转变温度已达到214 ℃,达到一般高温固化环氧树脂复合材料的耐热性。按确定的固化工艺(180 ℃固化120 min)固化后的复合材料的玻璃化转变温度在246 ℃左右(图8),超过了通用的高温固化环氧树脂复合材料的玻璃化转变温度,其耐热性较好。

固化工艺:130 ℃保温60 min,150 ℃保温300 min。图7 150 ℃保温300 min固化层压板的DMA曲线

固化工艺:130 ℃保温30 min,180 ℃保温120 min。图8 180 ℃保温120 min层压板的DMA曲线

3 结论

(1)所研制的高温固化树脂的潜伏性好,黏度可控,便于浸透芳纶。层合板固化工艺为(180±5) ℃固化120 min。

(2)所研制的高温固化树脂适用于热熔两步法制备工艺,预浸参数的选择范围宽,预浸料物理性能满足技术要求。

(3)高温固化树脂芳纶布复合材料性能好,高温力学性能保持率高,复合材料的冲击韧性好,层间剪切强度高,界面性能好。

(4)固化工艺参数调整范围宽,可以在比180 ℃低的温度下预固化或完全固化。高温固化树脂芳纶布复合材料的玻璃化转变温度高,耐热性好。