变角度牵引铺缝技术用缝合纱的研究

燕春云,吕凯明,刘婷,王永利,张坤,高志成

(江苏恒神股份有限公司,江苏 丹阳 212300)

0 前言

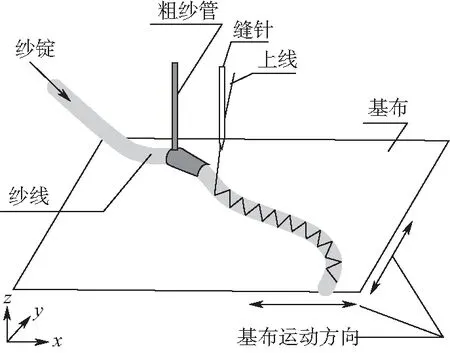

变角度牵引铺缝技术(VAT:Variable Angle Tow Placement,亦称TFP:Tailored Fiber Placement)是当前预制体成型领域的一种先进的制备工艺,其基本原理是将主体纤维丝束在基材上变角度铺放并用特殊纱线缝合固定成纤维预制体,如图1所示[1-2]。预制体纤维角度不受限定,可按主应力方向铺放,并可同时实现三维增强结构。不仅强化纤维增强复合材料力学性能短板(层间剪切强度和剥离强度低)和补偿结构荷载反应恶化(开口应力集中),而且制品质量稳定,生产效率大幅提高[4-5]。

图1 变角度牵引铺缝技术制备原理

国内外对此研究较多,如Mattheij P[6]等人针对不同缝合纱对复合材料断裂韧性的影响进行了研究,发现涤纶纱的效果最佳。德累斯顿聚合物研究所开发出量身定制的VAT技术,可将应力和应变计算结果有效地转移到织物增强结构中[7]。中科院宁波材料技术与工程研究所针对VAT对多种变刚度复合材料制品开孔补强性能的影响进行了大量的研究[8-11]。江苏恒神股份有限公司的王怡敏[14]研究了预制体制备过程中机针刺伤对复合材料力学性能的影响,结果表明针距为8mm时,刺伤对拉伸性能和压缩性能影响较小,且可以保证设备的生产效率;秦永利[12]研究表明采用玻璃纤维作为预制体基材时,复合材料层间剪切性能和弯曲性能最优;谢莉婷[13]等通过有限元软件模拟纤维沿主应力分布状态设计铺放层合板并进行开孔层合板单轴拉伸的仿真对比试验,表明按主应力设计法生成的曲线铺放层合板比直线铺放有更优异的力学性能等。但对VAT工艺中出现的缺陷形式、检测与表征却鲜有报导。本文对比研究了芳纶、锦纶、涤纶三种不同材质的缝合纱对碳纤维预制体制备的影响。

1 实验材料

主体纤维:HF10-3K,江苏恒神股份有限公司。

基布:EW100A玻璃纤维基布,中材科技股份有限公司。

涤纶缝合纱:200D,无捻,耐圣纺织科技有限公司。

锦纶缝合纱:200D,无捻,材质为锦纶6,诸暨市诸富针纺有限公司。

芳纶缝合纱:200D,无捻,材质为芳纶1414,广东特维隆新材料应用有限公司。

树脂体系:TF1890环氧树脂体系,江苏恒神股份有限公司。

2 样品制备

2.1 预制体的制备

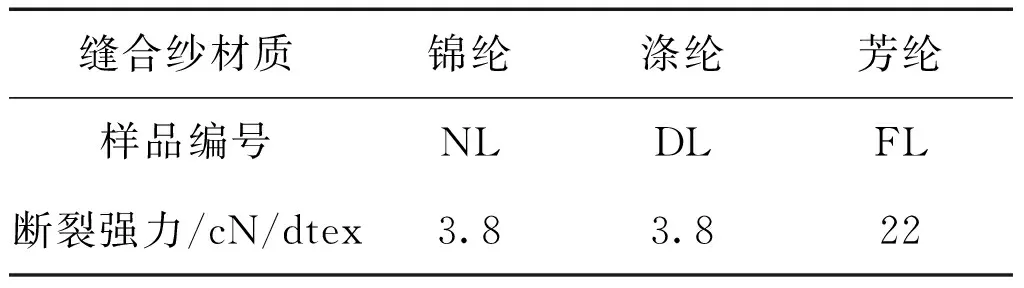

分别采用三种不同材质缝合纱在玻璃纤维基布上制备碳纤维预试件,预制件形状尺寸为30 cm×25 cm的矩形,铺层层数为6层,每层纤维沿矩形长度方向(规定为0 °方向)来回铺放,预制体编号见表1。其中,上缝合纱和下缝合纱材质保持一致。

表1 预制体编号

2.2 复合材料的制备

采用VARI工艺制备复合材料板材,成型工艺控制:树脂体系黏度<0.3 Pa·s,固化工艺为90 ℃/2 h。再按相关测试标准切割成规定尺寸的试样[14-16]。

3 测试

3.1 超声C扫描测试

采用日本奥林巴斯超声相控阵探伤仪对复合材料进行超声C扫描(C扫)检测,设备型号Omni Scan MX2,探头型号5L64-A2。

3.2 力学性能测试

沿0°方向裁样,采用美国Inston3382型万能试验机按照ASTM D 3039-17《聚合物基复合材料拉伸性能标准试验方法》测试3种试样的拉伸性能,并采用S-4000扫描电子显微镜观察断裂截面微观形貌。按照 ISO 14130—1997《用短梁法测定纤维增强塑料复合材料层间剪切强度》测试试样的层间剪切性能。以上测试每组有效数据不少于5个,取平均值作为最终结果。

4 试验结果与分析

4.1 工艺操作性

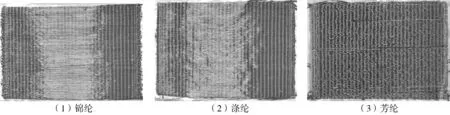

在变角度铺缝设备上分别采用锦纶、涤纶和芳纶缝合纱制备碳纤维预制体如图2所示。为了保证设备稳定工作,碳纤维能够随机头平稳铺放,需要根据缝合纱材质的不同选择相应的上下缝合纱张力,由于不同的缝合纱回弹性及强度的区别,碳纤维在铺放过程中出现浮纱、漏缝,停机的频次差异较大。用其表征不同缝合纱的可操作性,见表2。结果表明,锦纶和涤纶均具有很好的铺缝工艺操作性,芳纶最差。涤纶纱相比锦纶纱弹性高导致最后预制体成型裁剪完基布后有轻微翘曲。

图2 不同缝合纱预制体表观图

表2 预制体编号

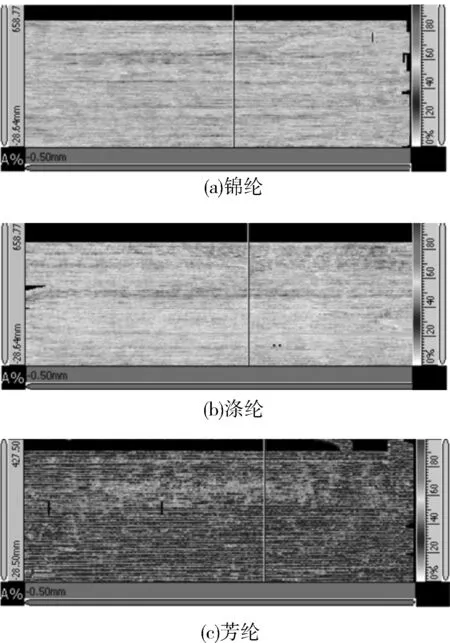

4.2 C扫图分析

对三种复合材料进行超声无损检测,结果如图3所示。由图3(a)和3(b)可知,分别采用锦纶和涤纶缝合纱制备的铺缝预制体经VARI工艺制成复合材料后,C扫图截面均趋于白色且均匀,制件内部几乎不含孔隙,成型质量优良,且板材结构一致性良好。芳纶缝合纱制件C扫呈现淡蓝色,说明声波在制件内部因孔隙损耗偏多,材料成型比另外两种较差。

图3 不同缝合纱预制体表观图

4.3 力学性能分析

4.3.1 拉伸性能

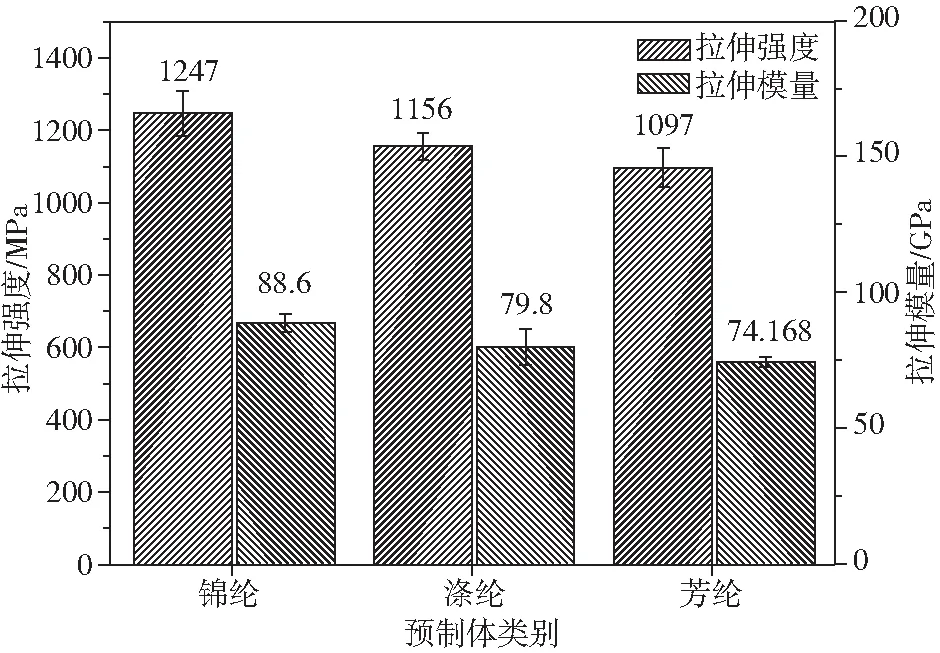

本文研究了不同缝合纱对复合材料拉伸强度和拉伸模量的影响,结果如图4所示。由图4可知,锦纶纱作为缝合纱引入时,复合材料的拉伸强度:锦纶>涤纶>芳纶,其中锦纶相比涤纶大7%,而芳纶拉伸强度最小,比锦纶低12%。结合图2分析可知,由于芳纶作为缝合纱织造性差,碳纤维在铺放过程中无法平行顺直排列,沿拉伸方向纤维分布减少,导致拉伸强度明显减小。从图4还可以看出,三种不同缝合纱在相同制备工艺条件下对复合材料抗拉伸变形影响明显不同。其中芳纶纱缝合制备的复合材料拉伸模量最小,抵抗拉伸变形最差。

图4 不同材料拉伸性能

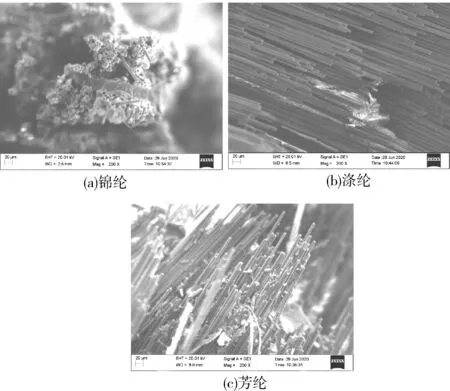

图5为不同试验件拉伸断裂截面SEM图。由图5(a)可知,锦纶作为缝合纱时,复合材料拉伸断面较为平齐,纤维与树脂结合较好,较少的纤维被抽拔,断裂处仍有部分锦纶纱与碳纤维界面结合;涤纶作为缝合纱时,复合材料拉伸断裂截面处的碳纤维裸露在外,断面纤维顺直但参差不齐,纤维被纵向抽拔明显,这可能是由于缝合纱对碳纤维捆绑不均匀导致,如图5(b)所示。由图5(c)可知,当缝合纱采用芳纶时,由于可制造性差,碳纤维平行顺直度低,拉伸断裂端面碳纤维排列散乱,树脂与碳纤维结合状态差。

图5 不同材料拉伸断裂截面SEM

4.3.2 层间剪切性能

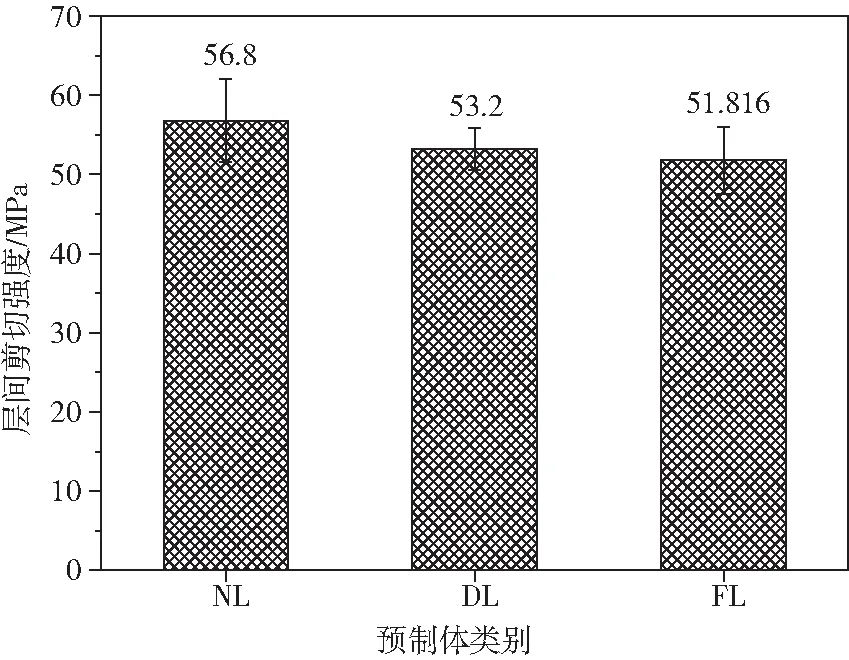

由于缝合纱与主承力纤维的性质有差异,不同材质缝合纱的引入必然会对复合材料界面强度造成影响。缝合线对层间强度的影响主要来自3个耗能过程[17-18]:缝合线的拉伸、缝合线的脱胶及拔出以及缝合线的断裂。本实验对比了三种缝合纱对铺缝预制体增强环氧树脂基复合材料的层间剪切强度,结果如图6所示。由图 6可知,在三种不同缝合纱中,锦纶缝合纱对应试样的层间剪切强度最高;在制造性均良好的条件下,涤纶纱对应试样的层间剪切强度相比锦纶试样,下降了6.3%,这可能是由于涤纶纱相比锦纶纱刚度大[19],随着纤维铺层增加,穿刺过程中缝合纱对碳纤维损伤要高于锦纶,会形成更多弱结,导致层剪强度降低。从图6还可以看出,芳纶层间剪切强度最低,这可能是由于工艺性差,缝合不佳,大量碳纤维准直性差,在制成复合材料后会形成大量富树脂区和弱结,使材料在层间受力时过早失效破坏。

图6 不同材料层间剪切性能

5 结论

(1)当线密度相同时,锦纶纱和涤纶纱作为缝合纱可操作性要优于芳纶,且预制体表观良好。

(2)不同材质缝合纱对复合材料VARI板材成型质量有不同程度的影响,其中锦纶和涤纶缝合纱制件内部几乎不含孔隙,成型质量优良,且板材结构一致性良好。

(3)相同线密度时,不同材质的缝合纱的引入对复合材料的拉伸性能和层间剪切性能造成不同程度的影响。含三种不同缝合纱的试样的拉伸力学性能:锦纶纱>涤纶纱>芳纶纱;层间剪切性能:锦纶纱>涤纶纱>芳纶纱。

(4)对于相同线密度的三种缝合纱,考虑缝合可操作性并兼顾拉伸及层间剪切等力学性能,优先选择锦纶纱作为变角度牵引铺缝技术用缝合纱。