利用精益六西格玛方法提升轴承钢的表面探伤合格率

蒋玉梅 宋金平 侯心愿

(1.南京钢铁股份有限公司; 2.安阳钢铁股份有限公司)

0 引言

精益六西格玛就是融合精益和六西格玛来解决生产、研发、营销等关键运营流程的难题。使用六西格玛消除变异、使用精益消除不增值的步骤。以提高轴承钢表探合格率为例,通过建立精益六西玛项目团队,对轴承钢生产流程进行梳理,查找流程中的不增值步骤及影响轴承钢表面质量的因素,通过针对性地采用改进措施,最终提升轴承钢表面质量,实现表探伤合格率的提高及提高轴承钢生产效率。

1 存在问题

用于汽车制造等行业的轴承钢,用户对其产品表面的质量要求较高,需进行表面探伤合格后方可放行。但现阶段经M厂的轴承钢表面探伤合格率低,且不稳定,需返工或改判、判废处理,影响合同交付,顾客抱怨较大,急需对轴承钢表面质量进行改进,提高产品表面质量及质量的稳定性,从而提高供货能力,提升用户美誉度。

2 实施情况

成立“提高轴承钢表探合格率”精益六西格玛项目小组,运用流程图对轴承钢的生产过程进行了全流程梳理,查找不增值步骤,采用因果矩阵表查找出影响轴承钢表面质量的因素,实施改进。

2.1 定义

2.1.1 情况描述

针对M厂轴承钢表面探伤合格率低(Y)的问题,利用宏观流程图SIPOC流程分解,确定项目范围;对表面探伤合格率Y及缺陷进行定义。影响轴承钢表面质量的主要缺陷种类有裂纹、褶皱、麻面、碰擦伤等。确定Y的计算公式(表探合格率(%)=表探合格轧材量/总探伤轧材量);现阶段轴承钢的表面探伤合格率为84.3%,通过分析基线及最好水平,确定项目目标为88%,预计项目收益;确定项目团队及实施计划等。

2.1.2 属性判断

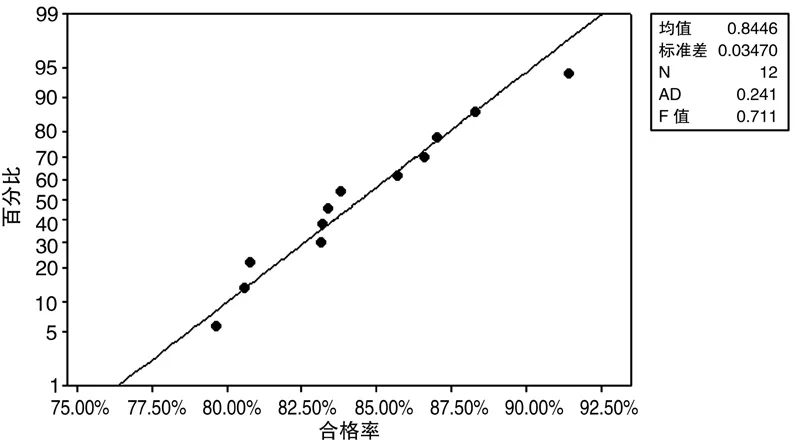

收集历史数据,对轴承钢的表面探伤合格率做正态性检验计算(如图1所示),对合格率属性进行定位,并对轴承钢的表面探伤合格率做流程稳定性分析(如图2所示)。

从图1可以看出,P值>0.05,满足正态分布;从图2可以看出,轴承钢表探不良数(总量-合格数)过程稳定,但波动较大。

2.2 测量

对表面探伤设备进行测量系统分析( MSA),了解测量系统中的各个波动源以及其对测量结果的影响,最后给出测量系统是否合符使用要求的明确判断;在测量系统符合使用要求的基础上,对影响因子进行初步分析,找出一个快赢因子实施改进。

图1 轴承钢的表面探伤合格率概率分析(正态)

图2 轴承钢的表面探伤合格率不良数P控制

2.2.1 Y的测量系统分析

因为表面探伤合格率是通过自动探伤设备检测的,除需对自动探伤设备及仪器校正、人员资质、作业规范进行分析外,还要对成品检验人员的一致性进行评价,从而验证测量系统是满足测量要求的。

2.2.2 初步原因分析

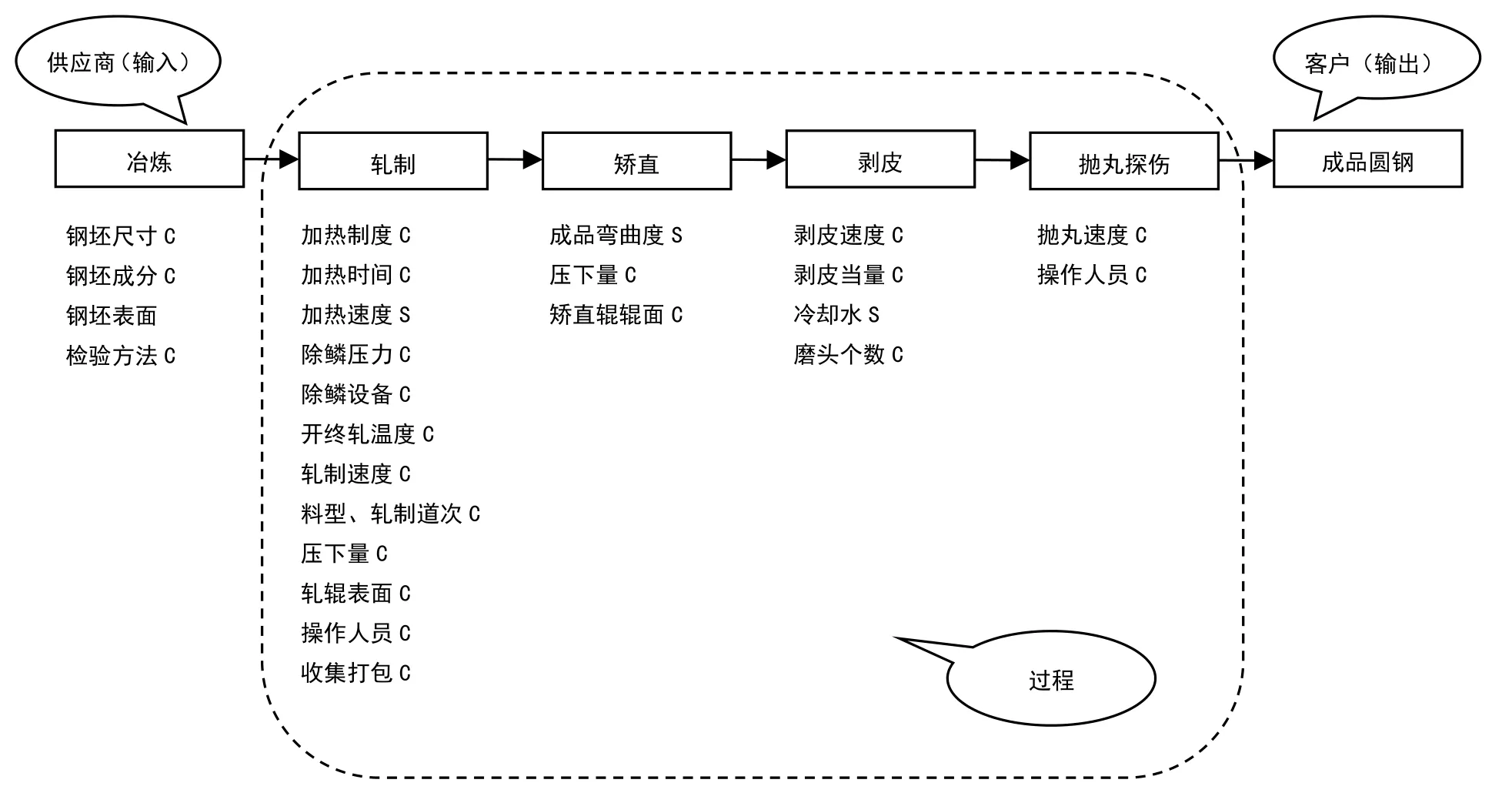

绘制详细流程(如图3所示),查找可控影响因子(X);查找输入和输出变量作业规格/条件;利用C&E矩阵分析,确定主要影响因子10个(钢坯表面检验方法、除鳞压力、轧辊冷却、轧辊过钢吨位、辊道材质、轧制操作人员、收集打包方式、剥皮当量、剥皮速度、磨头数量) ;确定一个快赢的可控影响因子—钢坯表面检验方法(X1),及时改进,增加对坯料进行抛丸、探伤、点磨的工序,从而减少此因子对表面探伤合格率的影响。

图3 轴承钢生产的详细流程

2.3 分析

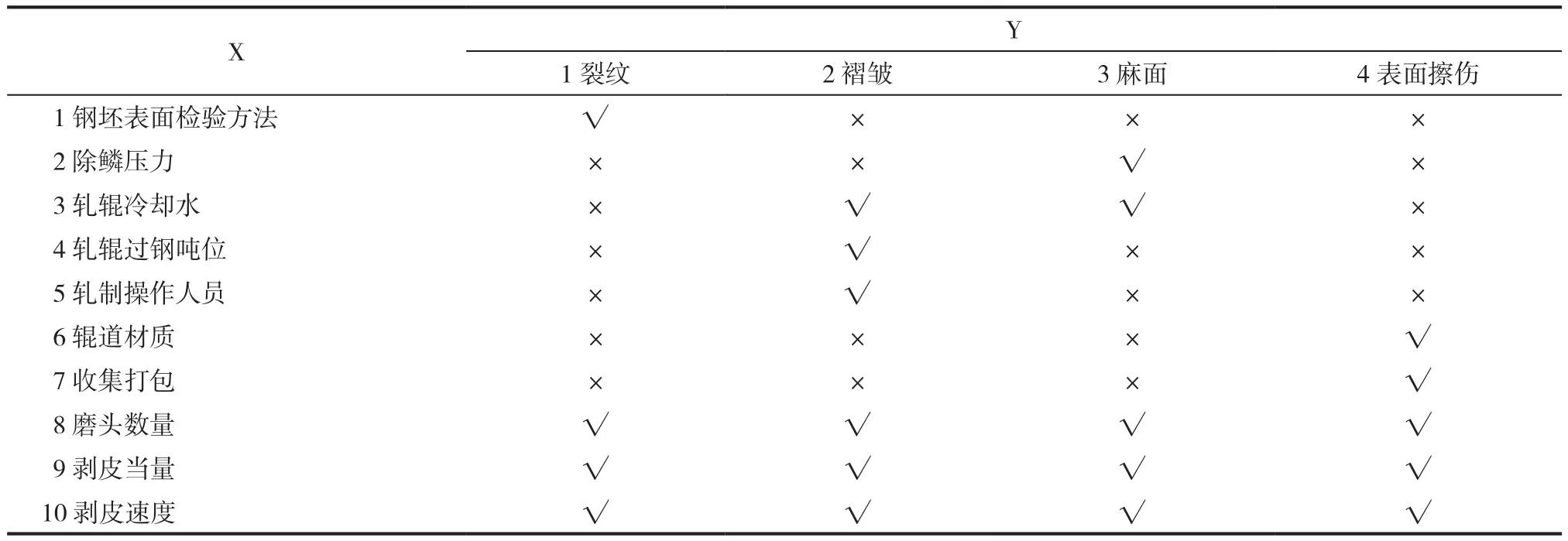

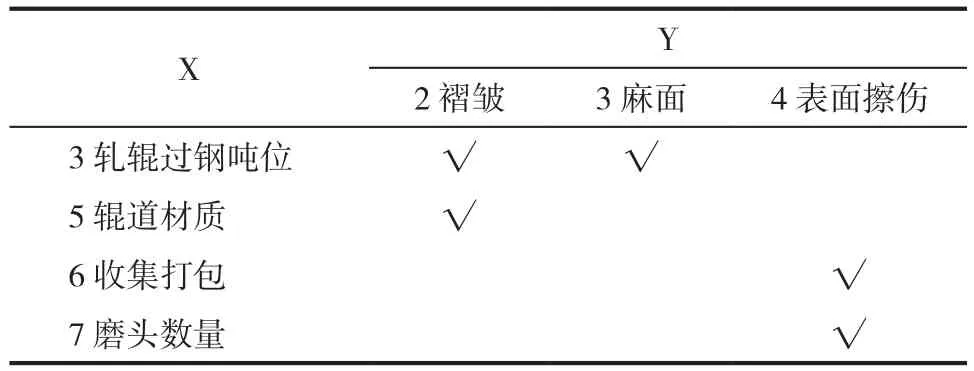

利用X与Y的相关性矩阵(见表1),根据数据类型选择双t检验或单因子方差,对剩下的9个可控影响因素(X)进行图形分析、量化分析以及技术分析,计算出各因素对表面探伤合格率的影响程度 (贡献率) 。

2.3.1 图形分析、量化分析

将业务问题转化为统计问题:利用双t检验或单因子方差分析验证不同X是否与对应的小Y比例的影响是否显著。

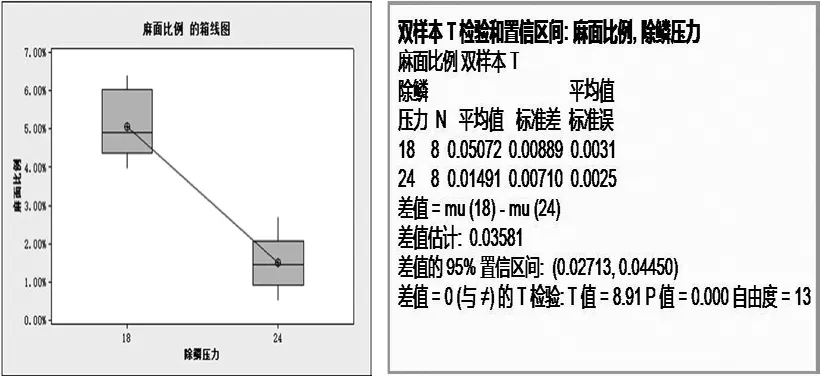

以X2除鳞压力与Y3麻面关系的分析为例,由于项目研究的产品为轴承钢,所以对除鳞压力的分析主要是针对轴承钢生产进行的,原设计将高压水除鳞压力设定为18 MPa,压力过小,会出现氧化铁皮清除不彻底的情况。因该厂高压水除鳞的极限压力为26 MPa,通过多次与其他单位对标讨论,并结合该厂的设备特点和实际生产情况,决定将除鳞压力分别设定在18 MPa和24 MPa进行试验研究,找出除鳞压力与麻面是否有关系。

表1 X与Y相关性矩阵

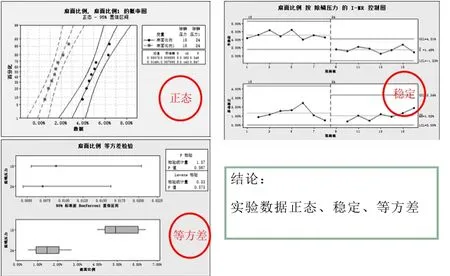

利用假设检验进行验证,通过试验、数据收集,运用Minitab软件分析除鳞压力与麻面比例的关系,如图4所示。Ho假设:除鳞压力对麻面比例没有影响;Ha假设:除鳞压力对麻面比例有影响。

图4 麻面比例三合一分析

从图4可以看出,除鳞压力与麻面比例相关。

运用双t检验对除鳞压力对麻面比例的影响进行验证,如图5所示。

图5 麻面比例箱

从图5可以看出,P = 0.000 <0.05,拒绝原假设Ho,接受备假设Ha。这说明除鳞压力对麻面比例有影响,当除鳞压力为18 MPa时,麻面比例较高;当除鳞压力为24 MPa时,麻面比例较低。因此,尽可能利用除鳞压力与麻面比例的关系来控制合格率,在改善阶段对改善效果进行验证。

通过运用以上分析方法对9个可控影响因素逐一进行分析,确定9个因子与表面探伤合格率均相关,且有4个快赢改善X因子(见表2)可直接采取措施进行改善,减少其对表面探伤合格率的影响。

表2 快赢改善

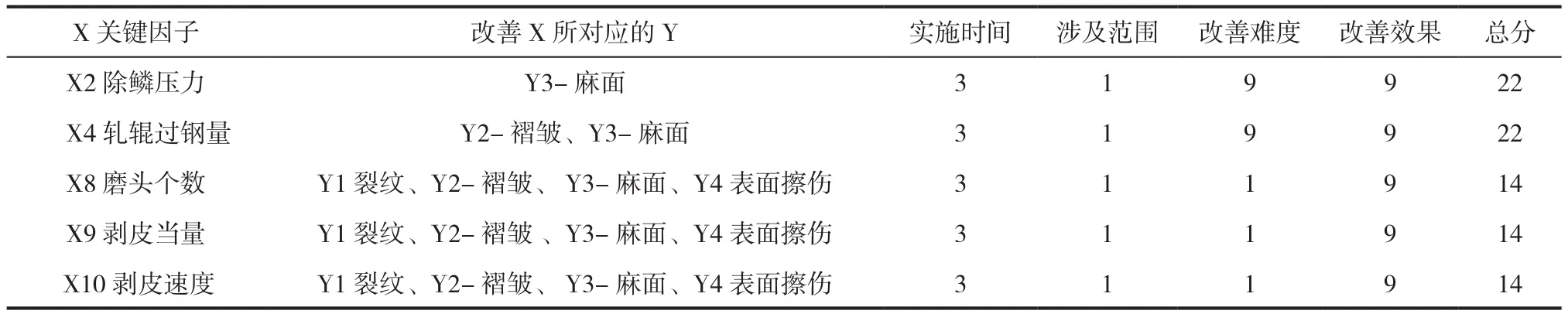

2.4 改进

针对分析得出的改善难度较大的五个关键X因子,分别提出了改善思路,并按照实施时间短至长、涉及范围小至大、改进难度易至难、改善效果明显至显著等原则,按1、3、9的打分准则分别从四个维度进行评价,分数高表示容易改善,分数低表示难以改善,并根据总分由高到低的顺序(见表3),指导改善的优先序[2]。

表3 改善对应

从表3可以看出,因子改善及确保落实的优先顺序为 X2—X4—X8—X9—X10。

针对分析出的关键因子进行分析改进,以对X2改进分析为例,针对分析出的潜在失效原因——除鳞压力设定不合理实施改进,改善因除鳞压力设置不合理,除鳞效果不佳,氧化铁皮清除不彻底,轧制过程易压入,导致轧材表面产生麻面的现象,将除鳞压力由18 MPa提高到24 MPa,并在高压水除鳞后增加了一个机械除鳞装置。措施实施后,轧材表面的麻面现象明显减少。

将改善后收集的数据和改善前的数据进行对比,如图6所示。

图6 X2改善检查三合一分析

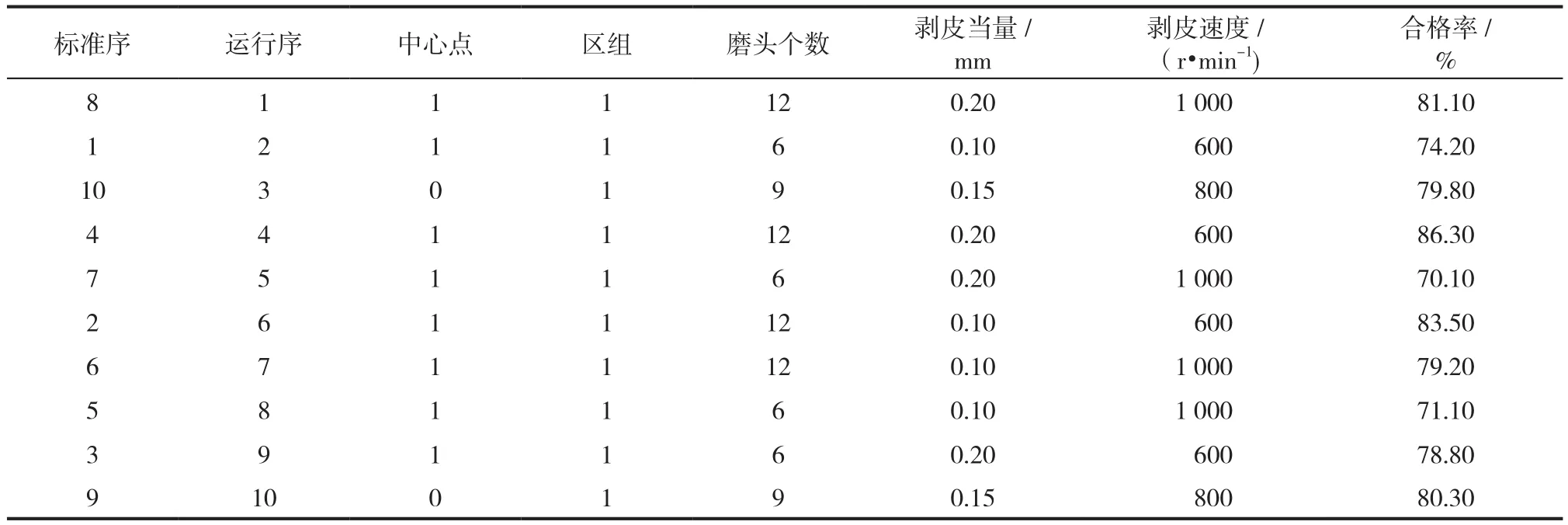

对有交互影响的因子(磨头数量X8、剥皮当量X9、剥皮速度X10),在满足试验设计的条件下,通过试验设计来挑选最优方案。利用MiniTab设计试验方案,试验结果见表4,试验结果的三合一分析如图7所示。

表4 磨头数量X8、剥皮当量X9、剥皮速度X10的试验结果

图7 试验结果三合一分析

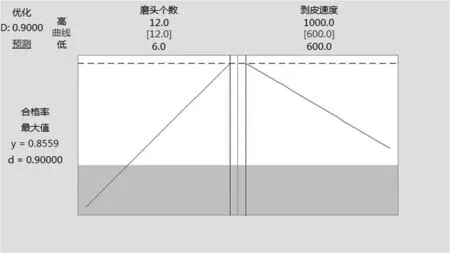

从图7可以看出,磨头个数与剥皮速度有显著交互作用,运用软件对磨头个数与剥皮速度的匹配进行试验设计,找出最优的方案,结果如图8所示。

通过响应优化器优选出了最佳的参数组合,因为合格率是一个望大的数据,所以合格率最高时的磨头个数为12个,剥皮速度为600 r/min,这个组合是最佳的。

图8 响应优化器结果

通过过程快赢及各项改进措施的实施,圆钢的表面缺陷大幅度减少,表面质量明显提高,减少了剥皮工序,可以直接进行抛丸探伤,工序成本降低了100元/吨,表面探伤合格率由改进前的平均84.3%提高到88.27%,且减少了剥皮工序,达到项目设定目标,改善效果明显。

2.5 控制

为确定改进有效并持续进行,针对改进措施制定控制方案,并纳入控制计划,使改进文件化、标准化。通过统计过程控制 (SPC),实现对各个环节的实时监控,从而达到保证改进质量的目的。

3 结束语

精益六西格玛是解决技术质量问题的一种系统有效的方法,通过DMAIC (定义、测量、分析、改善、控制) 五个步骤准确分析出影响表面探伤合格率的真正原因,优于传统的问题处理方法,传统方法采用排除法从疑似因子中找真因,存在问题定位不准确,效率低落弊端。精益生产与六西格玛管理的结合,其本质是消除浪费。精益六西格玛管理的目的是通过整合精益生产与六西格玛管理,吸收两种生产模式的优点,弥补单个生产模式的不足,达到更佳的管理效果。从数据找规律;根据机理和规律找真因,根据证据抓真因;机理分析透彻,确定真因准确。逐个分析与改善,改善效果明显。