高炉协同处置危废过程中Pb、As的挥发特性研究

关 健

(河钢股份有限公司唐山分公司)

0 前言

目前,我国处理处置危险废弃物的技术主要是焚烧法和安全填埋法[1-2],而危废在填埋过程中会产生渗滤液,对土壤造成污染,进而危害人类健康;在焚烧过程中会不可避免地产生二噁英等污染物,造成大气污染。利用水泥窑协同处置危险废弃物在日本、美国及欧洲国家已经得到广泛应用[3-4],是发达国家处置危废的主要技术之一。近年来,此技术开始在我国逐步推广,水泥窑与高炉同属高温工业窑炉,水泥窑协同处置危废技术的成功应用为高炉协同处置危废提供了理论支撑[5],此外,高炉内部的较高的反应温度和较长的停留时间也为协同处置过程中危险废物的分解提供了可能。此技术既可以降低传统方式处置危废引起的环境污染,还能将危废作为替代原料进行资源化利用,具有较高的研究和推广价值。

然而,由于受工业窑炉生产工艺的影响,利用水泥窑和高炉协同处置危废过程中,会有极少量的有害元素挥发到环境中[6]。目前国内外有关高炉协同处置危废过程中重金属的挥发特性鲜有报道,因此笔者选用Pb和As的两种常见化合物来模拟危险废物中的重金属化合物,将两种化合物与高炉原料进行共处置,研究高炉在协同处置危废过程中Pb和As的挥发特性。

首先,对两种化合物进行热重实验确定其质量变化区间;其次,将两种化合物分别按一定比例与高炉原料混合均匀后进行煅烧,煅烧过程中用吸收液收集挥发出来的重金属,将煅烧所得的熔融体进行消解;最终得到Pb和As在不同温度下的挥发率以及在熔融体中的固化量。为评价高炉共处置过程中Pb和As引起的环境风险提供了理论依据。

1 实验部分

1.1 实验试剂与仪器

实验所用试剂和仪器分别见表1和表2。

1.2 热重分析实验

使用分析天平(精度:0.000 1 g)分别称取粉末状PbS和As2S3试剂0.01 g置于坩埚中,将坩埚置于热重分析仪中,设置空气流量为100 mL/min、升温速率为20 ℃/min,实验完成后导出并整理相关数据,得到两种化学试剂质量随温度变化的区间,根据热重分析结果确定高炉协同处置危废过程中Pb和As挥发的温度区间。

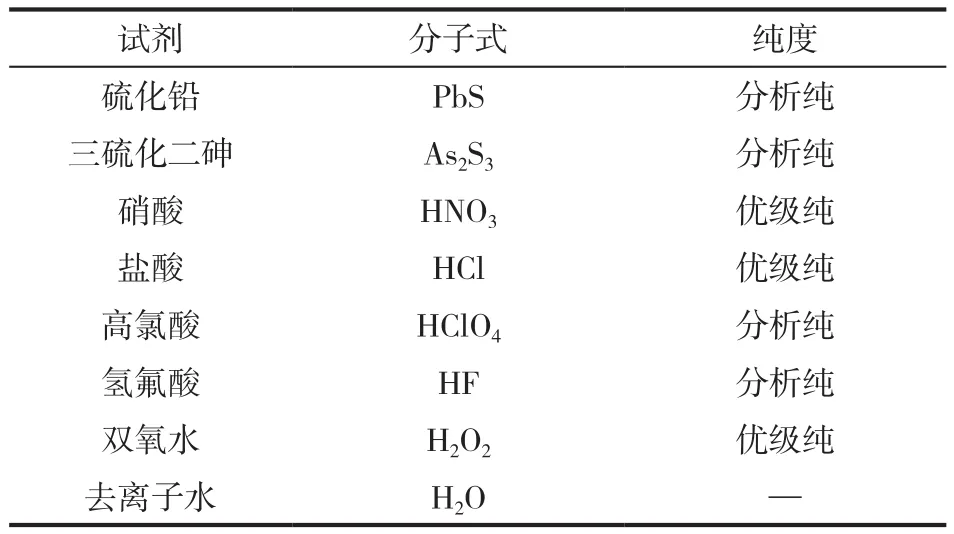

表1 实验试剂

1.3 煅烧实验

在兼顾高炉产品质量和仪器检测限的前提下,将Pb和As在高炉原料中所占的质量百分比设定为1%[7],折算为相应化合物的质量后加入高炉原料中并混合均匀,取30 g混合后的样品置于坩埚中备用。对高温管式炉进行升温设定,当温度升至设定值时,将盛有30 g样品的坩埚放入管式炉的恒温区域。打开炉管前端的CO和N2气瓶阀门,分别将流量调整为2 000 mL/min,在管式炉的后端用5%HNO3和10%H2O2的吸收液收集尾气中挥发出来的Pb和As,每隔5 min更换一次吸收液,煅烧实验时间为70 min。实验结束后,将12个吸收瓶中的吸收液转移到250 mL的容量瓶中,使用电感耦合等离子质谱仪测定吸收液中Pb和As的浓度,最后折算出协同处置过程中Pb和As的残留量。

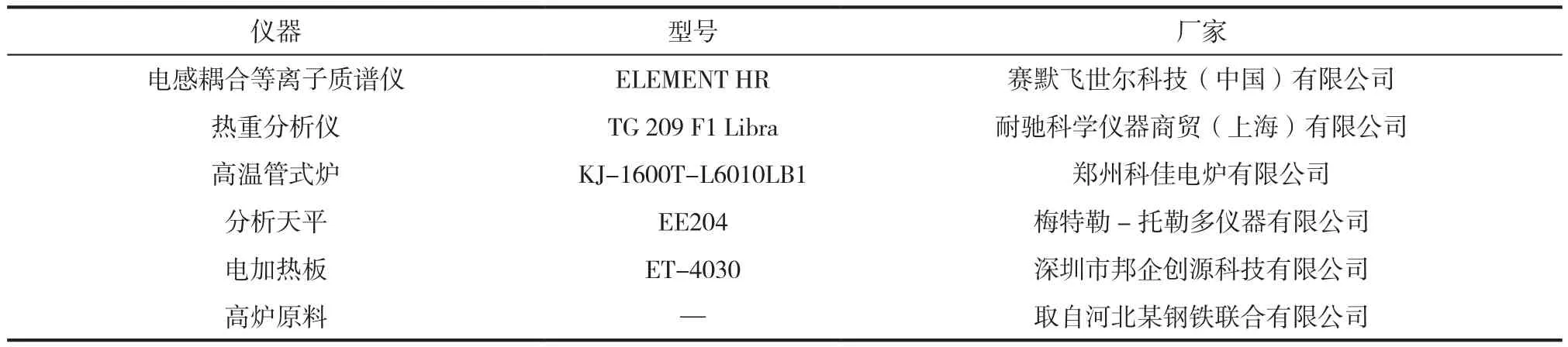

表2 实验仪器

1.4 消解实验

将煅烧后坩埚中的熔融体进行研磨,然后过100目筛,使用分析天平称取1 g研磨后的熔融体样品置于消解烧杯中,使用HNO3和HCl配置40 mL王水,将40 mL王水和50 mLHF加入消解烧杯中并盖上烧杯盖,电加热板温度设置为200 ℃,将消解烧杯置于电加热板上进行消解,当熔融体溶解后取下杯盖,向烧杯中滴加5滴HClO4继续加热,当烧杯接近干燥时用去离子水冲洗杯壁继续加热,当烧杯再次接近干燥时将消解烧杯取出,冷却至室温,再向烧杯中加入40 mL去离子水和3 mL浓HNO3,电加热板温度设置为120 ℃,将消解烧杯置于电加热板上继续消解,当烧杯中的残留物完全溶解后取下烧杯,冷却至室温,将烧杯中的液体转移至100 mL容量瓶中,使用电感耦合等离子质谱仪测定溶液中Pb和As的浓度,折算出固化在熔融体中Pb和As的质量,固化在熔融体中的质量与掺入Pb和As总质量的比值即为固化率。

2 数据分析与讨论

2.1 热重实验分析

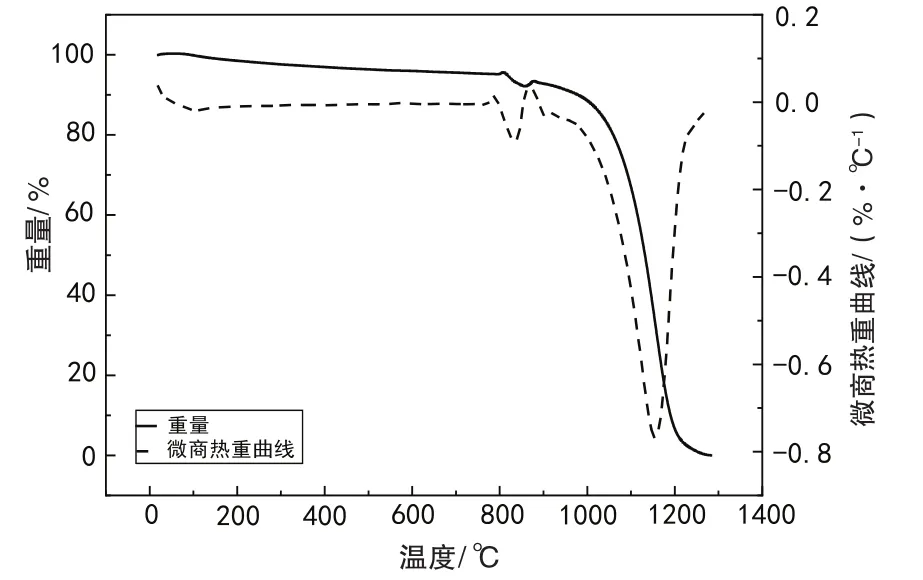

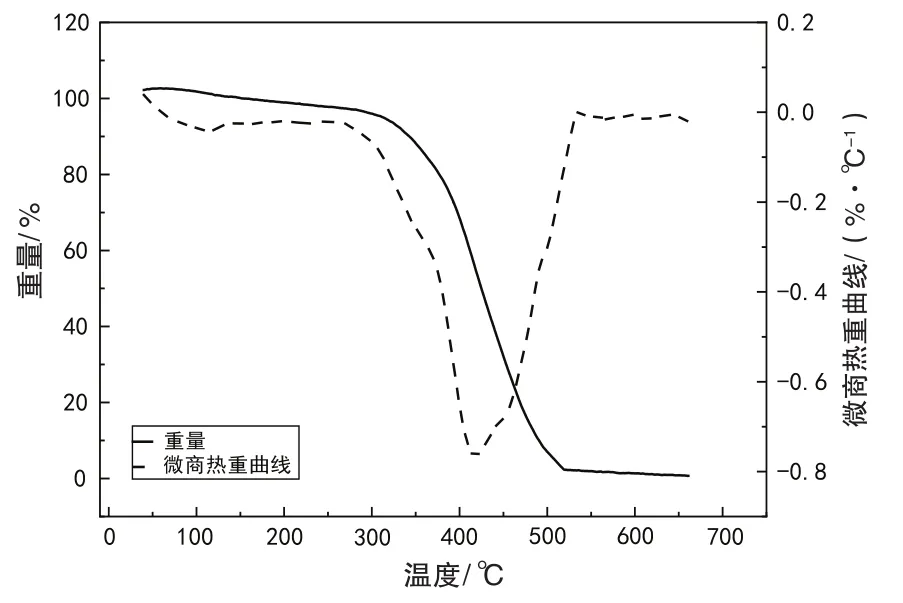

PbS和As2S3的热重曲线分别如图1、图2所示。

图1 PbS的热重曲线

图2 As2S3的热重曲线

从图1、图2可以看出,PbS的失重温度主要区间为800~1 300 ℃,最大挥发速率出现在约1 150 ℃,为0.759%/℃,当温度为1 250 ℃时,PbS失重达到98.7%;PbS的熔点为1 114 ℃、沸点为1 281 ℃,根据热重分析数据以及PbS的熔沸点,将高炉协同处置危废过程中PbS的温度范围设定为600~1 300 ℃。

从图3可以看出,As2S3的失重温度主要区间为320~550 ℃,最大挥发速率出现在约420 ℃,为0.768%/℃,当温度为550 ℃时,As2S3失重达到99.8%;As2S3的熔点为300 ℃、沸点为700 ℃,根据热重分析数据,结合As2S3的熔沸点以及实际生产过程中高炉的温度变化,将高炉协同处置危废过程中As2S3的温度范围设定为300~1 200 ℃。

2.2 协同处置过程中Pb和As的挥发特性分析

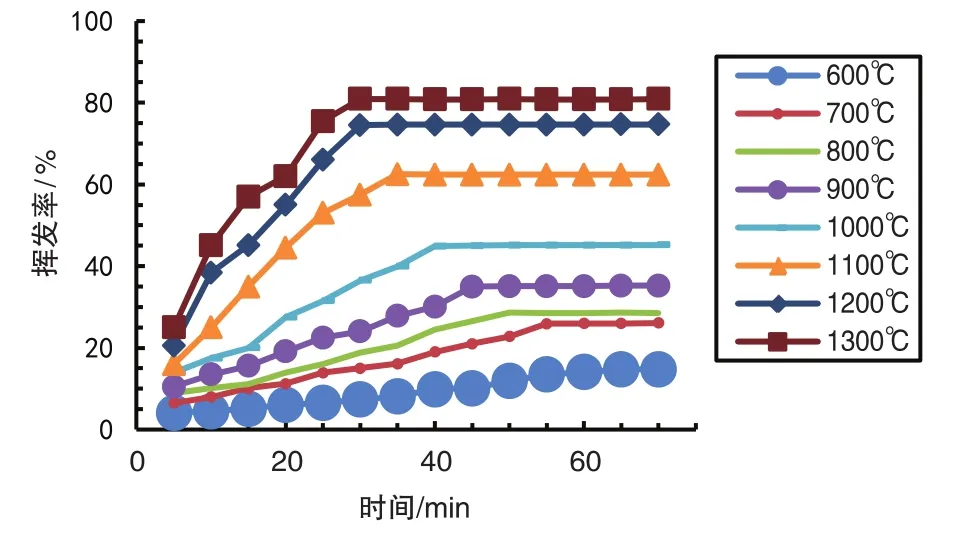

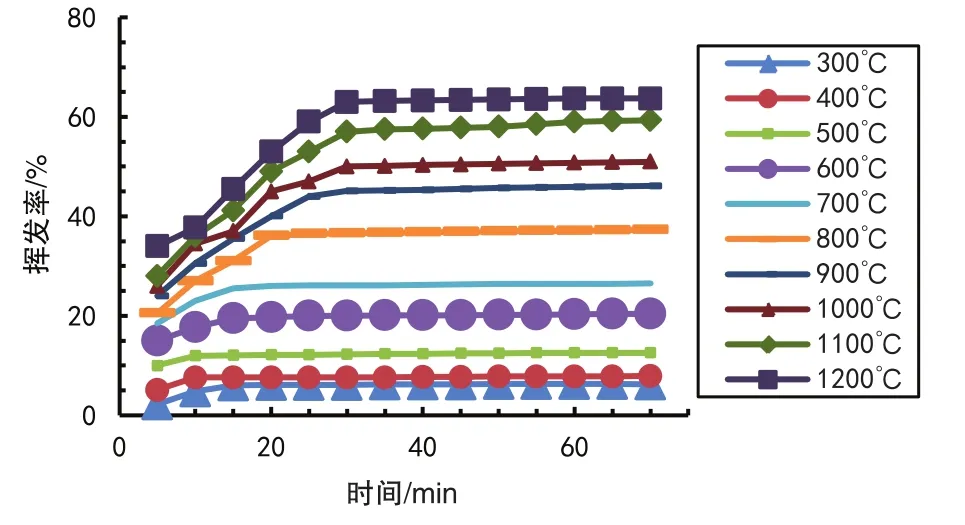

协同处置过程中Pb和As的挥发特性变化趋势分别如图3、图4所示。

图3 高炉协同处置危废过程中PbS的挥发特性

图4 高炉协同处置危废过程中As2S3的挥发特性

从图3可以看出,在600~1 300 ℃范围内,使用还原性气氛协同处置时,温度越高,PbS中Pb的挥发率越高,随着温度的升高,挥发率达到饱和的时间越短,当温度为1 300 ℃,煅烧时间为30 min时,Pb的挥发率高达80.9%,挥发率基本达到饱和;当温度为600 ℃,煅烧时间为70 min时,Pb的挥发率仅为14.8%,挥发率基本达到饱和,未挥发的PbS在煅烧过程中与炼铁原料发生反应被固化。

从图4可以看出,在300~1 200 ℃范围内,使用还原性气氛协同处置时,As2S3中As在高温煅烧过程中,随着温度的升高,挥发率也升高,当温度为900 ℃、1 000 ℃、1 100 ℃、1 200 ℃时,As2S3中As在煅烧前30 min内的挥发率随着煅烧时间的延长而逐渐增大,30 min以后,挥发率增大的速率极为缓慢,As的挥发率处于基本饱和状态;当温度为 300 ℃、400 ℃、500 ℃、600 ℃、700 ℃、800 ℃时,As2S3的挥发率达到饱和的时间较短。推测是由于炼铁原料中含有Ca,在煅烧过程中,As2S3中As与Ca在还原性气氛下发生复杂反应生成了难挥发的Ca3(AsO4)2,温度在900 ℃以上时有利于此反应的进行。

2.3 协同处置过程中Pb和As的固化率分析

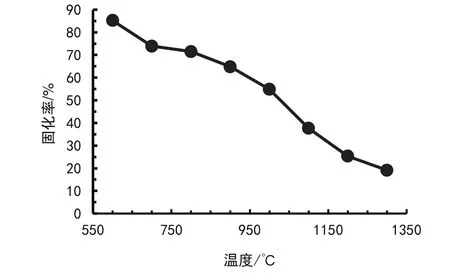

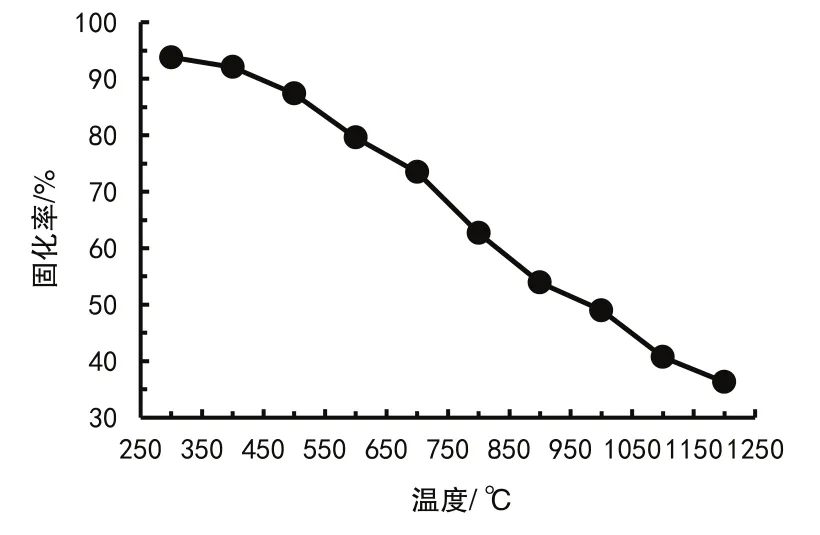

在协同处置过程中,部分挥发出来的Pb和As被吸收液吸收,极少部分附着在管式炉壁和吸收瓶内壁上,剩余的Pb和As与炼铁原料发生反应被固化。不同温度下煅烧70 min时PbS和As2S3在熔融体中的固化率分别如图5、图6所示。

图5 温度对PbS固化率的影响

图6 温度对As2S3固化率的影响

从图5、图6可以看出,随着温度的升高,PbS在熔融体中的固化率逐渐降低,1 300 ℃时,PbS中Pb的固化率仅为19.1%,这与之前所述PbS挥发率随温度升高而增大的规律相吻合;随着温度的升高,As2S3在熔融体中的固化率逐渐降低,1 200 ℃时,As2S3中As固化率高达35.6%。这与之前所述As2S3挥发率随温度升高而增大的规律相符。

在协同处置过程中,煅烧温度越高,PbS中的Pb和As2S3中的As越难被固化。在一定范围内,协同处置过程中被固化下来的重金属不会对人身健康和周围环境造成危害[8]。

3 结论

(1) 通过热重分析可知,PbS的失重主要温度区间为800~1 300 ℃,As2S3的失重温度主要区间为320~550 ℃。 温度越高,二者的挥发率越大。

(2)在高炉协同处置过程中,较高的煅烧温度对PbS中Pb和As2S3中的As的挥发起促进作用,当煅烧温度超过一定时间后,Pb和As的挥发率会基本达到饱和,PbS中Pb的挥发率要高于As2S3中As的挥发率。

(3) 煅烧时间均为70 min的条件下,温度越高,PbS中的Pb和As2S3中的As的固化率越低。当1 300 ℃,PbS中Pb的固化率为19.1%;当1 200 ℃,As2S3中As固化率为35.6%。