100 t电弧炉提高铁水比生产实践与讨论

张 雷 王小平 蔺学浩

(安阳钢铁股份有限公司)

0 引言

随着电弧炉炼钢生产比例的不断上升,废钢供应日益紧张,很多电弧炉厂家都采用提高电弧炉铁水比例的方法来作为缓解废钢供应和提高电弧炉钢水质量的一项主要措施。这不仅缓解了废钢短缺的矛盾、降低了冶炼电耗,同时也降低了钢中残余有害元素的含量,提高了钢水质量[1]。鉴于长期以来铁水与废钢持续存在较大价差,各钢企一般都是依据自身铁水条件来制定铁水比,如铁水供应量、电炉装备情况等。通过不断优化冶炼工艺,实现高效、低耗生产,降低了生产成本,提高了钢水质量。

1 电弧炉主要技术参数

安钢100 t超高功率交流电弧炉的主要技术参数见表1。

表1 主要技术参数

2 热装铁水的生产实践

近年来,笔者一直致力于缩短冶炼效率、降低生产成本、提高铁水比例的研究,并进行了多次试验,以下分别对40%和65%铁水比例下的冶炼指标、钢水成分、炉渣成分、原料消耗和生产成本等进行了对比分析。

2.1 主要原料

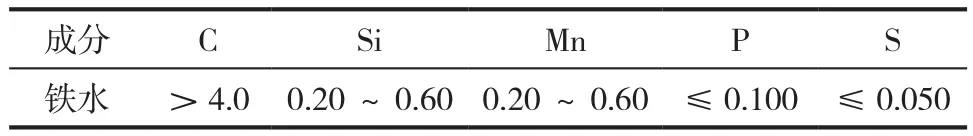

主要原料为废钢和铁水。废钢在炉盖旋开后通过料篮从炉顶加入,铁水在第一批废钢加入后通过炉后兑铁槽加入。入炉废钢主要有重型废钢、统料、破碎料、钢屑等,铁水为高炉自产,具体成分见表2。

表2 铁水成分 %

2.2 泡沫渣控制

100 t电弧炉采用偏心底出钢,留钢量为15~25 t,兑铁带入大量物理热,熔池液面升高,熔池迅速形成,尤其炉渣中丰富的氧化铁与铁水中的Si、Mn等易氧化元素快速反应,加之铁水中的碳含量较高,因此能够在较短时间内形成泡沫渣。

泡沫渣形成的两个因素是渣层中不断地产生CO气泡(内因)和炉渣具有一定的容泡性(气泡能在渣层中停留一段时间,外因)。因此,泡沫渣形成和发展的最根本因素是活跃的碳氧反应,同时也有赖于渣的物化性质,包括渣的温度、粘度、表面张力、碱度、氧化铁含量及其他成分的含量等[2]。热装铁水比例较小时,熔池碳含量不足,氧化期剧烈的碳氧反应的持续时间短,需通过多功能氧枪的碳枪向炉内喷吹一定量的碳粉以保持造泡沫渣的效果。热装铁水比例增加后,熔池碳含量增加,大流量吹氧有利于泡沫渣的形成和发展,同时,可以通过快速升温、增加渣中的氧化铁含量来获得合适的粘度和有效碱度的泡沫渣。由于高铁水比例时脱碳时间延长,有效促进了泡沫渣的发展,所以熔炼后期不进行喷碳操作。

热装铁水比例较小时,适当增加石灰、白云石消耗即可达到脱磷和保证炉渣碱度的目的;氧化期末期,碳氧反应速率较低,需依靠喷吹碳粉造泡沫渣,并根据流渣情况调整碳粉流量(10~30 kg/min),后期以涌渣或不流渣为主。热装铁水比例较高时,铁水中的总磷、硅含量较高,为快速脱磷并提高炉渣碱度,在氧化初期应采用大渣量流渣作业;氧化期重新造泡沫渣,氧化后期再根据钢中的磷含量适当控制流渣。通过对两种铁水比例的生产工艺的电炉终点渣样进行分析,发现熔渣成分基本符合泡沫渣的工艺要求,炉渣成分见表3。

表3 炉渣成分 %

2.3 脱磷控制

随着铁水兑入比例的增加,铁水带入的磷含量增多,总入炉磷负荷有所增加,脱磷任务加重。而实际上,铁水中的磷在电炉熔池温度较低的冶炼前期就能大部分脱除[3],要求铁水磷含量小于0.10%,较好的铁水条件为电弧炉脱磷创造了良好的条件。在第一批料送电5 000 kWh后,采用小批多次的方法加入石灰,铁水在一批料兑入,一批料的穿井和熔化速度较快,这时应尽快吹氧造渣,充分利用熔池的低温条件充分脱磷,并在加二批料之前适当采用流渣操作。第二批料熔清进入氧化期后,以脱碳为主,熔池温度迅速升高,由于熔池剧烈沸腾,渣钢接触界面大,脱磷的动力学条件较好。因此,在二批料熔清后的氧化初期应采用大渣量流渣作业,将磷容量较高的炉渣排除40%~60%,加入石灰重新造泡沫渣,保持熔渣的碱度和炉渣中的氧化铁含量,以保证在氧化期可以继续有效脱磷。控制好熔池温度,既要做到脱磷、去气、去夹杂,又要防止升温太快,影响去磷。脱磷任务结束后,应加大电能输入功率,增大吹氧量和喷吹碳粉,尽快脱碳升温。

2.4 冶炼工艺效果分析

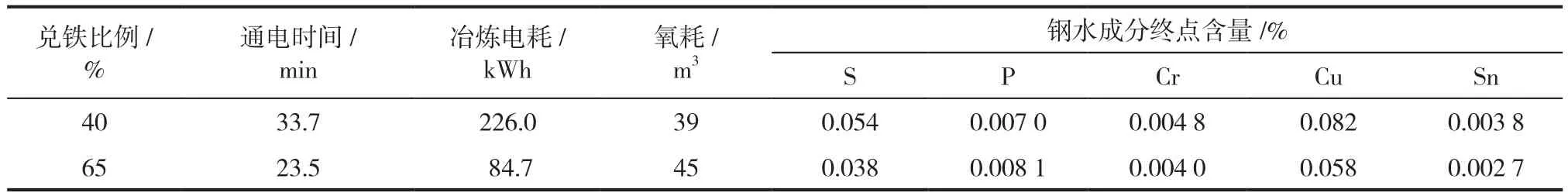

对本公司100 t电弧炉实际生产数据进行分析,铁水比由40%提高到65%后的主要技术质量指标、主要经济指标和成本的对比分别见表4、表5和表6。

表4 主要技术质量指标对比

表5 主要经济指标

从表4可以看出,铁水比由40%提高到65%后,吨钢氧气消耗提高了6 m3/t,铁水带入的物理热和化学热使得通电时间和冶炼电耗大幅降低,平均每提高1%的铁比,电能消耗降低5.6 kWh/t;由于铁水的稀释作用,铁水比例提高25%后,Cr、Cu、Sn等残余元素的总量降低了约26.6%,其中Cu和Sn的含量分别由0.082%和0.003 8%降低到0.058%和0.027%,分别降低了29.3%和28.9%;冶炼终点的有害元素S的含量随着铁水比的提高降低了29.6%;兑铁比例提高后,熔池内剧烈的碳氧反应促进了钢中N、H等气体的去除,稀释了有害残余元素,有利于钢水质量的提高。

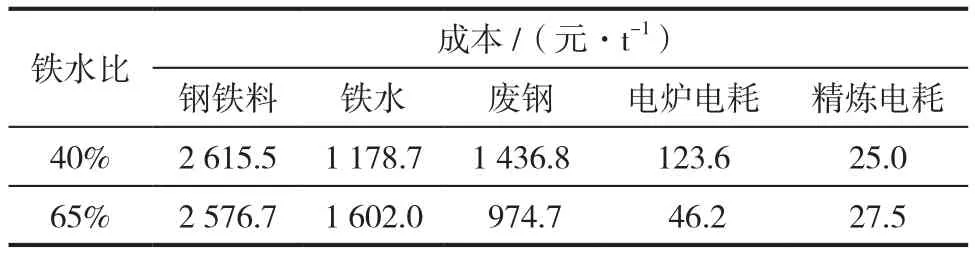

表6 成本对比

从表5和表6可以看出,提高铁水比例后,钢铁料消耗和成本均有所降低。铁水的金属收得率高于废钢,提高铁水比例可显著降低电炉钢铁料成本;铁水比提高25%后,钢铁料消耗减少了21.9 kg/t,钢铁料成本降低了38.8元/ t;相比废钢,铁水可带入大量的物理热和化学热,随着铁水比的增加,冶炼电耗显著降低,总冶炼过程电耗降低了137.5 kWh/t,电能成本降低了74.9元/t。铁水比由40%提高到65%后,100 t电弧炉的主要经济指标得到了优化,吨钢生产成本降低113.7元/t。

3 问题与讨论

100 t电弧炉铁水比提高到65%后,存在的问题主要为冶炼周期较长。

3.1 加料方式

结合现有装备、废钢资源及其质量情况,兑铁比例为65%的加料方式为两罐铁和两篮废钢,非通电时间较长,影响冶炼节奏。通过优化废钢料型结构增加单料篮装入量,可采用减少一次旋开炉盖加废钢时间来缩短冶炼周期,或采用在不旋开炉盖的情况,小批多次加入炉内或钢包以及利用大留钢量来缩短非通电时间,改善运行效果。

3.2 供氧方式

随着兑铁比例的提高,碳含量增加,给吹氧脱碳造成一定困难,影响电弧炉冶炼节奏的主要因素由供电功率变为吹氧脱碳速率。炉壁3支集束射流枪将氧气以集束射流形式吹入钢水中,可以提高氧气的利用效率,使钢水快速脱碳和升温。在实际生产中,因为一方面铁水需要分批次兑入,控制兑铁速度,另一方面需要兼顾除尘系统,所以脱碳难度大,脱碳时间较长。国内部分钢企采用电弧炉顶部水冷氧枪来增加氧气与钢水的接触面积,提高了氧气利用率,也有的采用调整炉壁氧枪位置或角度来提高吹氧效果,并利用二次燃烧技术使炉顶二次燃烧充分,提高热效率。

4 结论

(1)铁水带入的物理热和化学热使得冶炼电耗大幅降低,平均每提高1%的铁比,电能消耗降低5.6 kWh/t。

(2)随着铁水比例由40%提高到65%,Cr、Cu、 Sn等残余元素的总量降低了约26.6%,冶炼终点S、Cu、Sn有害元素的含量分别降低了29.6%、29.3%和28.9%,稀释有害残余元素的同时熔池内剧烈的碳氧反应促进了钢中N、H等气体的去除,显著提高了钢水质量。

(3)100 t电弧炉铁水比例由40%提高到65%,主要经济指标得到了优化,吨钢生产成本降低 113.7 元 /t。