提高铁水温度合格率的生产实践

许 建

(山东钢铁集团日照有限公司)

0 前言

铁水温度合格率是指一定时间内到达炼钢KR的铁水温度符合炼钢要求的罐数与总罐数的比值。炼钢成渣的条件必须有适当高的温度,没有足够的温度,渣子不能熔化,即使能够熔化,如果温度不够高,渣子的流动性不好,仍不能完成它应起的作用[1]。温度过低会造成铁水罐粘罐结壳、KR脱硫困难,兑入转炉后易导致炉渣化不透,冶炼中期返干严重,容易粘氧枪、烟道以及炉口,加大了工人的劳动强度,终点磷成分易出格,从而增加了后吹或点吹概率,造成转炉吹损大、钢铁料消耗高,影响钢水质量和转炉寿命。严重时甚至会打乱铸机生产节奏,造成被迫性停浇,产生生产事故,不利于降本增效。而温度过高,则会造成铁水罐寿命缩短,转炉易喷溅,同样会造成转炉吹损大、钢铁料消耗增高。为保障公司生产“安全、均衡、稳定、顺行、环保、低成本运行”,根据山钢集团日照有限公司的实际生产条件,通过原因分析,提出了一系列工艺优化措施,采取这些措施后,有效提高了铁水温度合格率,极大地为KR、转炉生产创造了良好的条件。

1 生产现状

山钢集团日照有限公司高炉 转炉界面目前采用“一罐到底”技术,“一罐到底”技术是指取消传统的鱼雷罐车,直接采用铁水罐运输铁水,将高炉铁水的承接、运输、缓冲贮存、铁水预处理、转炉兑铁、铁水罐快速周转及铁水保温等功能集为一体。采用“一罐到底”技术,可以取消炼钢车间倒罐坑,减少一次铁水倒罐作业,具有缩短工艺流程、加快生产节奏,紧凑总图布置等特点,可以降低能耗、减少铁损、减少烟尘污染,具有较大的经济效益和社会效益。

山钢集团日照有限公司实际生产情况表明,铁水到KR站的温度在1 330~1 450 ℃范围内是最理想的铁水温度状态,工艺优化前,铁水到KR站的温度在此范围内的罐数占全部铁水罐数的比例仅为72.3%,合格率水平较低,不利于铁钢生产组织。目前,高炉4个铁口轮流出铁,每个铁口大约每次出铁4~6罐,铁水罐每出满一罐马上运走,留出的位置由周转空罐及时补上,因此出铁过程中每个铁水罐的温降基本是一致的。每罐铁的出铁时间在25 min左右,从出铁开始至单罐铁出铁完毕期间的铁水温降在70 ℃左右;铁水运输过程中的温降在23 ℃/h左右;吊重配空时间基本控制在30 min以内,加上运输时间(单程平均按8 min计算),铁水温度损失大约为15 ℃;加保温剂后,铁水温降减少了约10 ℃;若出铁偏差大,炼钢进行二次兑铁或留铁操作,造成的铁水温降大约10 ℃。综上所述,正常情况下铁水的温度损失在105 ℃以内,基于公司铁水温度合格率指标长期维持在一个较低的水平,与先进企业相比存在较大差距,因此提高铁水温度合格率迫在眉睫。

2 合格率低主要原因分析

2.1 高炉出铁温度低

造成高炉出铁温度偏低的主要原因是炉况波动,稳定炉况是稳定铁水温度的条件。首先,炉况波动主要来自原燃料(焦炭、烧结矿、球团矿、块矿)成分和性能的波动,会造成炉凉,导致铁水物理热偏低;其次,高炉操作应对不到位,会造成煤气流分布不合理,导致煤气利用不充分、炉墙渣皮不稳定,严重时,可发生“滑料、管道”等现象,炉料预热、还原不充分而直接进入炉缸,导致铁水物理热降低;另外,计量不准确、设备故障也可能造成铁水温度的降低。

2.2 铁水罐在线运行数量偏多,周转率低

铁水罐在线数量多,会降低铁水罐的周转效率,增加生产成本。炼钢生产节奏若缓慢、压重罐多,加上吊重配空及调运不及时、高炉出铁慢等会造成铁水罐周转率不高,相当于增加了空、重罐的运行时间,从而增加了热量损失,不利于提高铁水温度合格率。

2.3 出铁量偏差大

高炉出铁量偏差大,未达到炼钢用铁水重量要求标准。出铁量过少时,到达炼钢KR后无法进行铁水预处理,需要重新回到高炉进行补加铁水,在这个过程中,致使铁水热损失增大,增加了铁水温度的降低幅度;出铁量过多时,铁水较满,为使炼钢KR可以正常进行铁水预处理,需折出一部分铁水到其他铁水罐,在这个过程中同样会造成铁水热损失,降低铁水温度。

2.4 铁水罐温度低

铁水罐罐温低主要包括以下几个方面,小修、中修、大修铁水罐或者重新烘烤上线的非正常周转铁水罐的罐温低;铁水罐砖、保温层等耐材本身导热系数大,铁水罐日常维护不到位、烘烤措施不当造成铁水罐本身散热快,造成罐温偏低。

2.5 铁水保温措施不当

高炉出铁时温度偏低,出完铁水后未及时加入保温剂或加入的量较少,没有做好保温措施,从而造成铁水到炼钢KR时的温度偏低;铁水到炼钢区域后长时间没有进入KR工位进行处理,且又未及时加入保温剂,同样会导致铁水温降大。

2.6 铁钢界面管理力度不完善

现场铁水调运过程中,存在对调度指令执行不好的情况或信息沟通不到位、铁水调运不合理的情况,导致铁水罐作业效率大大降低,间接降低了铁水温度。

3 工艺优化及改进措施

3.1 提高并稳定铁水温度,保障高炉炉况稳定受控

稳定铁水温度的前提是稳定炉况,原燃料质量是基础,操作和管理是手段。为提高并稳定铁水温度,应提高、稳定入炉原料质量,确保供高炉的用料质量稳定。严格按照关键工艺控制点、标准化条例做好原料、烧结、球团工序的生产管控。优化工艺制度,通过到先进单位进行学习、聘请专家现场诊断分析、在生产中不断总结积累等方式,针对原燃物料的变化、铁口工作的情况、炉内气流分布、渣皮稳定情况、水温差变化、煤气利用变化等情况制定最优工艺制度;根据设备运行状况,制定合理的点检和定修制度,保证设备的稳定运行;修改完善高炉的标准化操作规程,同时加强职工技能培训,不断提高职工的操作水平,固化标准化操作。在铁水的各元素成分中,碳、硅元素是主要的发热元素,同时硅还是主要的成渣元素,所以生产中对炼钢铁水的成分有一定要求[2];在高炉冶炼过程中,硅属于难还原元素,还原时需要耗费大量的热量,在一定条件下,铁水含硅量代表一定的铁水温度,即铁水的“化学热”;根据公司实际情况,要求铁水硅含量控制在0.2%~0.5%之间,出铁温度不低于 1 490 ℃。

3.2 提高铁水罐周转率,尽可能降低铁水罐热量损失

3.2.1 优化出铁配车模式

一种是321配车模式,即正在出铁的铁口,2辆车分别在出铁位,等待位1辆铁水车;等待出铁的铁口2辆铁水车;出完铁的铁口1辆车。在高炉侧共12辆车。

一种是310配车模式,即正在出铁的铁口配2辆车分别在出铁位,等待位配1辆铁水车;等待出铁口先配1辆铁水车,30 min后再配1辆车;出完铁的铁口配1辆车,40~60 min后开出受铁位,参与配罐。在高炉侧共10辆车。按这种配车模式出铁,正常情况下,2座高炉可由优化前配备24个罐减少到最低配备20个罐即可满足高炉生产,按高炉日平均出铁114罐计算,铁水罐周转率由4.7(优化前)最高可提高至5.7(优化后),提升幅度较为明显。

3.2.2 优化配罐模式。

每一座高炉的三个铁口轮流出铁的情况下,合理配置铁口下空罐的数量。当炉次结束,最后一个铁水罐拉走,参与配罐,等待出铁的铁口罐位,前期配备一个铁水罐,高炉开口前30 min把受铁位铁罐配齐,匀出的罐自动参与配罐,把在线铁水罐数量控制在22个以内,控制铁水罐周转率在4.7以上。按这种配罐模式出铁,正常情况下,铁水罐周转率可由4.7(优化前)提高至5.0~5.2以上水平(优化后),提升幅度明显。

3.2.3 缩短吊重配空作业时间

吊重配空时间进一步缩短,由30 min缩短到27 min以内。提高天车运行效率,15 min内要完成一次卸重配空作业。优化炼钢铸机交叉生产模式,提高生产节奏,及时消化铁水。提高铁水车运行速度,缩短铁水罐运输时间,单程平均运输时间控制在8 min以内。按照铁水先到先入原则组织KR铁水预处理,减少铁水罐等待时间。同时,加强信息及时准确的沟通,减少铁水罐在炼铁、炼钢区域的等待时间,及时组织吊重配空。

3.2.4 做好保温措施

对于铁水温度低于1 420 ℃或等待时间超过1 h的铁水罐,出铁完毕后根据实际情况添加不同数量的保温剂,尽最大可能降低铁水温度损失,温度越低,等待时间越长,添加的保温剂越多。同时,进一步改善铁水罐保温层的耐材质量(尽可能使用导热系数小的耐材)、加强铁水罐的日常维护(尤其大于300罐以上罐龄的铁水罐要及时进行罐壳温度检测,对比铁水罐的降温情况,出现异常及时下线维护)等措施减少铁水罐本身的温降。另外,确保铁水罐烘烤温度不低于850 ℃后方可上线运行。

3.3 降低出铁量偏差,精准出铁,提高一次出铁量合格率

3.3.1 使用先进设备及提高操作水平

通过到先进单位考察,采用招标的方式采购并投用更加先进的铁水罐液位监测、重量实时计量等设备,为提高出铁合格率做硬件支撑;通过加强职工培训力度、加强奖惩力度、定期开展技术比武等方式来提高高炉小闸工的责任心和操作水平,持续提高出铁合格率,最终实现出铁准确率控制在±1t的目标。

3.3.2 稳定铁水罐皮重

保证加料跨天车运行合理、有序,加快炼钢生产节奏,避免铁水重罐等待兑铁时间过长而造成粘罐;及时对罐口结壳严重的铁水罐进行清理;及时对罐底、罐壁粘铁严重的铁水罐进行线上或线下化罐处理;减少甚至杜绝转炉进行留铁操作,保证铁水罐皮重合理稳定。

4 实践效果

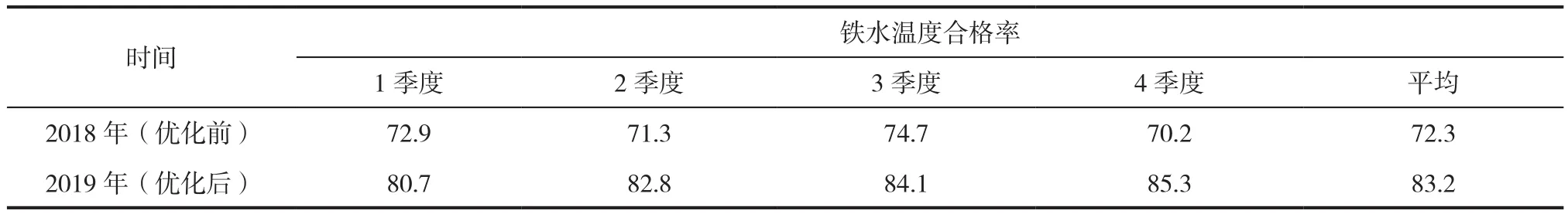

采取一系列措施后,铁水合格率得到显著的提高。优化前后的数据对比见表1。

表1 优化前后铁水温度合格率 %

从表1可以看出,铁水温度合格率由2018全年的72.3%提高到2019全年的83.2%,提高了10.9%,2019年4季度比2018年全年提高了12%,提升效果显著。

5 结语

稳定高炉出铁温度,提高铁水罐周转率,降低出铁量偏差等措施是提高铁水温度合格率的主要手段,提高铁水温度合格率有利于提高炼钢效率,降低炼钢成本。