安钢2 200 m3高炉大修开炉实践

牛富军 焦虎丰 李胜杰

(安阳钢铁股份有限公司)

0 前言

安钢1#高炉设计炉容2 200 m3,第一代炉役于2017年10月18日顺利停炉大修,炉缸标高6.294 m以上碳砖及陶瓷杯全部拆除更换成国产碳砖后,对炉底及风口区进行了整体浇筑,更换了部分漏水冷却壁,对炉体冷却壁热面进行了喷涂修复,以恢复高炉内衬。同时对出铁场及槽下进行了环保提升改造。高炉二代炉役于2018年3月24日18:06点火投产, 3月25日16:16顺利打开铁口出第一次渣铁,首次铁2.78%的生铁含硅和1 503 ℃的铁水物理热标志着开炉工作的顺利完成。开炉第五天产量达到4 680 t,利用系数达到2.13 t/(m3·d)。

1 开炉前的准备

1.1 高炉试水

冷却系统长时间停水会导致内部管道因与空气接触而出现锈蚀现象,更换冷却壁施工期间带入系统中的杂物、油污等会加速初期的腐蚀与结垢,因此,清洗是系统运行前的必要工作,也为下一步预膜处理提供了良好的基础。在高炉烘炉前对软水系统进行了为期3天的清洗作业,清洗完毕后又对水系统进行了预膜处理,以便让清洗后处于活化状态下的金属表面上预先生成一层完整而又耐腐蚀的保护膜,提高设备的抑制腐蚀能力。

1.2 高炉烘炉

高炉烘炉的主要目的一是使高炉内部耐火材料砌体的水分缓慢地蒸发,并得到充分加热,提高高炉耐火内衬的固结强度;二是加热高炉本体设备至生产状态,避免生产后因剧烈热膨胀而损坏设备;三是在一定程度上消除冷却设备的内应力。根据安钢2 200 m3高炉所用耐材的理化性能制定了较为严格的烘炉方案和精准的烘炉曲线,计划烘炉时长168 h,烘炉温度的控制以热风温度为主、炉缸电偶温度为辅,以高炉炉顶排出的废气含水量小于大气含水量2 g/m3作为烘炉完成标准。

1.2.1 烘炉曲线的制定

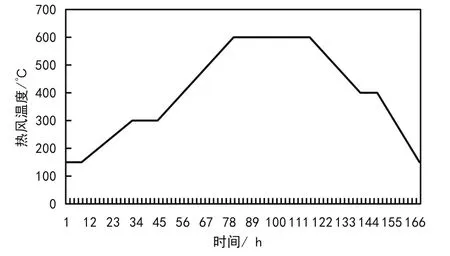

这次烘炉选用最为经济的热风烘炉,初始风温选用150 ℃,保温8 h析出炉缸浇注料里的自由水,从150 ℃升温至300 ℃用时24 h,在300 ℃保温12 h,析出部分结晶水;从300 ℃升温至600 ℃用时36 h,在600 ℃保温36 h,析出全部结晶水,并使晶型相变完全,减少因相变造成的体积膨胀对浇注体的破坏。烘炉曲线如图1所示。

图1 高炉烘炉曲线

1.2.2 烘炉气流的运行路线

鼓风机→冷风总管→热风炉、混风管路→热风总管→高炉→炉顶放散阀→排入大气。

1.2.3 提高冷却壁冷却水温

提高软水温度可以有效减少软水系统烘炉期间带走的热量,有利于冷却壁冷面与炉壳间自流式浇注料的固结和性能强化,烘炉期间主要采取了停用泵房板式换热器的冷却水,通过向膨胀罐内通蒸汽使系统水温升高,减小系统水量至正常水量的1/3以下等措施使水温争取提高到50 ℃以上。

1.2.4 炉体膨胀量测定

安钢2 200 m3高炉炉体与周围框架分离,正常情况下,高炉投入使用后,炉体会因炉内耐火材料受热及有害元素等的异常侵蚀而产生膨胀,为对炉体膨胀量进行有效检测,烘炉前在炉喉平台安装了一套膨胀检测装置;烘炉结束后,检测到的炉体膨胀量为+0.6 cm,这与高炉局部大修有关。

1.3 气密性及耐压试验

气密性及耐压试验的目的是为了检验施工质量和验证各类管道、工艺设施的结构强度,同时对整个高炉、热风炉、煤气系统的流程工况做一次系统性的强度测试。选择在高炉烘炉开始后高炉炉内压力达到0.1 MPa时进行气密性试验,烘炉进入降温末期关闭各气孔后进行了耐压试验,耐压试验最高压力取0.23 MPa。耐压试验气流运行路线:鼓风机→冷风放风阀→热风炉→高炉→重力除尘器→干式布袋除尘器→减压阀组→减压阀组后放散阀→排向大气。

1.4 开炉方案的制定

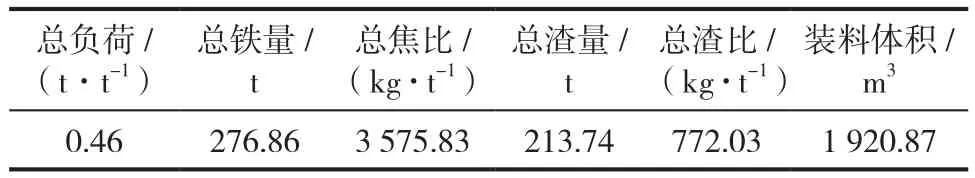

本次采用枕木开炉,为了节约木材,装入的木头全部为公司铁路运输部门废弃的枕木和硬杂木,与全焦开炉相比,枕木开炉有利于点火后炉料的顺利下降和软熔带的生成。取料线1.5 m,高炉各部体积见表1。

表1 安钢2 200 m3大修后各部体积 m3

1.4.1 焦批的选择

国内大型高炉开炉时,焦炭层厚度在炉腰处取0.2~0.3 m,炉喉处取0.5~0.6 m为宜。结合开炉原燃料的冶金性能,为提高开炉装料料柱的透气性,保证适合的焦层厚度,确定焦批为15 t/批,炉腰处焦炭层厚为0.245 4 m,炉喉处焦炭层厚为0.565 9 m。

开炉负荷料采用定焦调矿的方式,分步提高焦炭负荷和炉渣碱度,以实现矿焦比和炉渣碱度在高度上的合理分配,有利于生铁含硅的快速、稳定降低,实现精确控制。

1.4.2 炉料结构

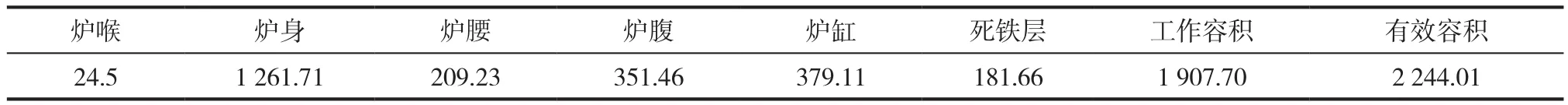

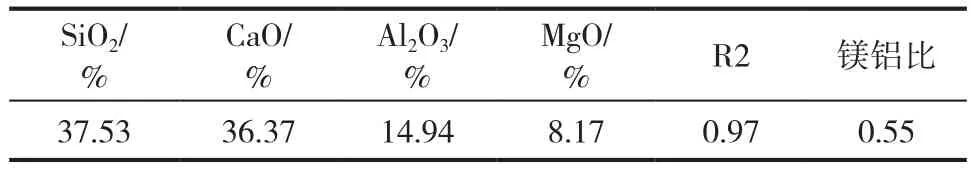

开炉料选用固定铁料配比,调整副料量的炉料结构,铁料固定配比:烧结80%+豫河球团15%+罗伊山块矿5%,副料主要有白云石、石灰石、萤石、硅石、锰矿。开炉料的主要成分见表2。

表2 开炉料的主要成分

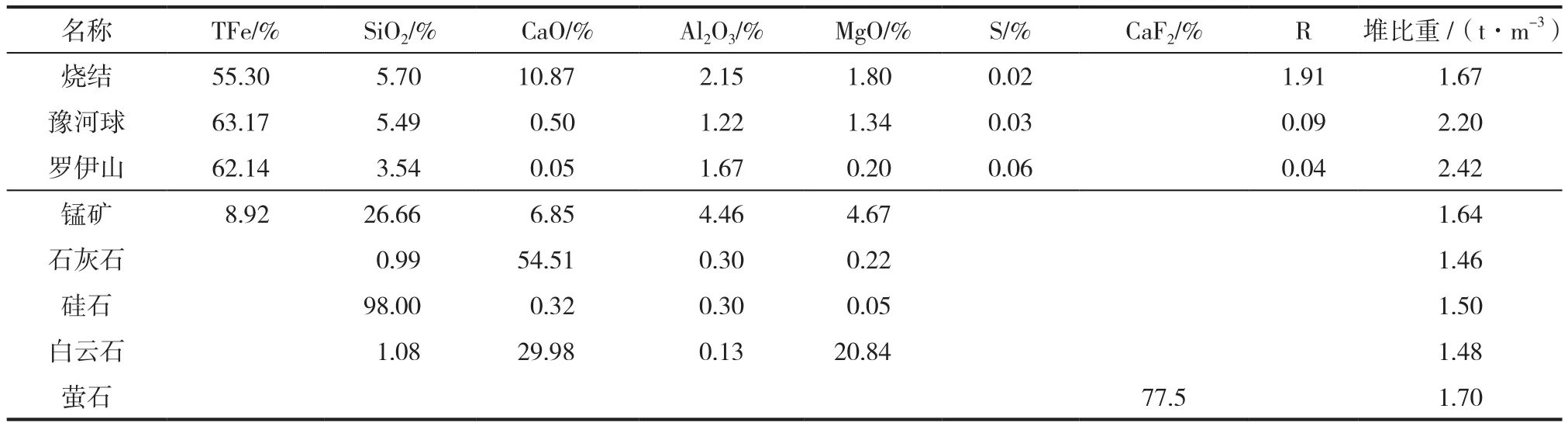

1.4.3 全炉参数及终渣成分

开炉料计算[Si]取3.0%,铁水含铁取94%,计算碱度由0.95倍分步过渡到1.05倍,全炉参数见表3,为改善渣铁流动性能,冶炼合格生铁,开炉料的炉渣碱度和Al2O3含量不宜太高[1]。开炉料终渣成分控制见表4。

表3 开炉料全炉参数

表4 开炉料终渣成分

1.4.4 空焦及净焦位置

高炉生产的主要反应区是风口以上区域,风口以下的焦炭虽然被不断更新,但从整体上讲只起简单的骨架作用,同时考虑软熔带以下“死焦堆”的存在,一般开炉料炉腹1/2以下只装不带熔剂的净焦;开炉时,炉底炉缸是逐渐被加热的,应避免熔化的渣铁过早进入尚未充分加热的炉缸,在可能的条件下含铁炉料的位置要装在较高的位置,以尽量推迟第一批渣铁到达炉缸的时间[2],这样易于提高首次铁的物理热和改善渣铁的流动性。安钢2 200 m3高炉大修开炉料的实际净焦装完的位置在炉腹以上0.5 m处,第一批负荷料则放在炉腰以上5.2 m处。

1.5 装料

1.5.1 装料入炉

先从炉顶装入高0.8 m的底焦(实际装入干焦量为38 t)后扒平,确保底焦覆盖好三个铁口煤气导出管,溜槽α角度用最小角,底焦装入后按照要求装入枕木约150 m3后接近风口大套下沿,然后再装入净焦152 t,料面基本与风口小套中心线平。在此基础上,开始往高炉装开炉料。装料计划见表5。

表5 开炉装料计划

计划开炉装料共66批,实际装入65批,实际装入料批数和计划批数相差控制在了±1批之内。

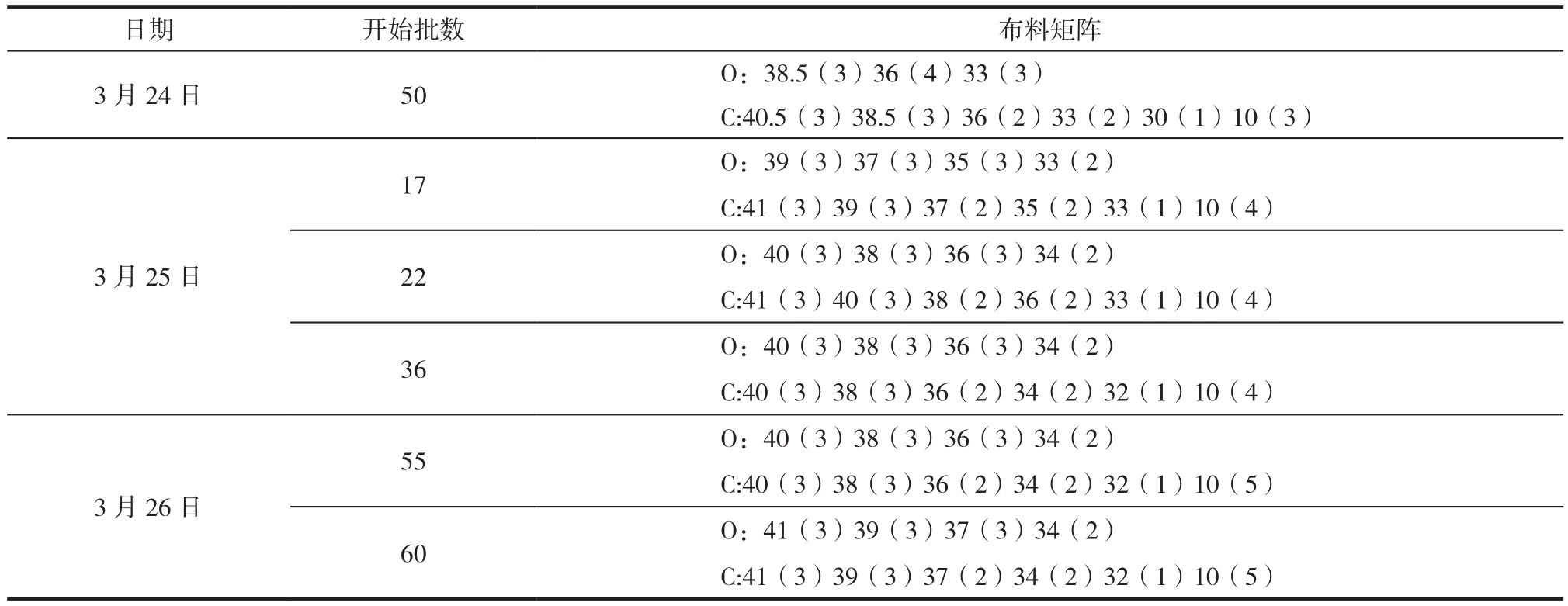

1.5.2 装料矩阵的选择与后期调整

38 t铺底焦与枕木上方到风口小套中心线之间的152 t焦炭放料时,溜槽采用3°倾角。

净焦1~11批放料时,溜槽采用3°倾角,净焦第12批至空焦装完采用以下布料矩阵:C332213(41.5°39°36.5°34°31°10°)。负荷料1开始采用以下布料矩阵:O343(36°34°32°)C332213(38° 36° 34° 32° 30° 10°),高炉装料到料线6 m后打开炉顶大人孔观察实际料面形状,并在此基础上对布料矩阵进行适当调整,形成了合理的布料平台。

2 开炉操作

2.1 点火

安钢2 200 m3高炉二代炉役于2018年3月24日18:06送风点火,堵1#、7#、11#、15#、21#共5个风口(全风口28个),送风面积0.247 4 m2,高炉送风风量1 500 m3/min,对应热风压力110 kPa,对应实际风速187 m/s;高炉点火风温700 ℃,送风10 min后点着9#、12#风口,19:30风口全亮(堵的5个风口除外),18:31料线开始松动;由于开炉送风后炉子的透气性较差、顶温持续偏低,煤气含氧量一直偏高,22:10坐料后透气性指数由12.8上升至34.7,煤气分析O2含量达到1.2%,随着炉况趋于稳定,下料顺畅后煤气含氧量低于引煤气要求的0.6%,23:16开始引煤气作业,24:00高炉引煤气成功。

2.2 铁口处理

开炉前,在三个出铁口安装煤气导出管,炉内铁口区域未铺设铁口泥包,送风后分别于25日6:30、5:10、7:40见渣后堵口,后为保证铁口安全和出好首次铁,分别于10:30、11:00、11:10打开1#铁口、2#铁口、3#铁口置换出铁孔道炮泥。

2.3 加风速度

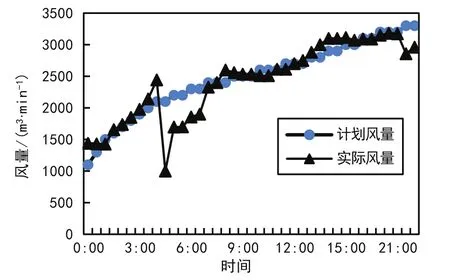

高炉开炉点火送风后,初期加风应以保证下料顺畅为原则,在软熔带形成时期要采取守风量、慢加风甚至减风的方法进行过渡,待风压恢复到正常水平,顺行良好,可继续加风并适当加快速度。按照此原则,安钢2 200 m3高炉24日18:06送风点火,前期加风速度较计划稍快,料线走势呆滞,高炉22:10减风坐料后料线走势好转,高炉开始回风,至25日1:00风量加至2 328 m3/min,后期加风速度基本与制定的送风计划一致,开炉点火后24 h的加风曲线如图2所示。

2.4 出铁出渣

开炉第一次出渣出铁不仅是对整个前期工作的一次总检验,同时还决定了开炉的成功与否。第一次出渣出铁时间的选择既要保证炉缸储存够一定的渣铁量,又需防止渣铁储存量超过安全容铁量而损坏风口套。大型高炉一般以铁口水平面以上储存100 t铁水作为出第一次铁的条件。

图2 开炉点火后24 h加风曲线

2.4.1 理论计算与下料批数的双控制

参照国内高炉开炉经验,大型高炉首次铁出铁时间控制在20~24 h较为合适,但时间只能作为一个参考,以累计风量计算应该更为合理。安钢2 200 m3高炉大修开炉前,对第一次出渣、出铁(计划铁量超过铁口中心线后100 t)时的累计风量进行了理论计算,预计第一次出渣时的累计风量为262.94万m3,第一次出铁时的累计风量为 345.44 万 m3。

结合开炉后的实际下料情况确定第一次铁开口时间:累计风量323.79万m3时,第56批料入炉(计算冶炼周期45批料),此时炉内生成铁量应为258.72+18.14×11=458.15 t,减去死铁层计算储铁量380.646 t后剩余77.504 t,高炉准备出铁。

2.4.2 首次出铁

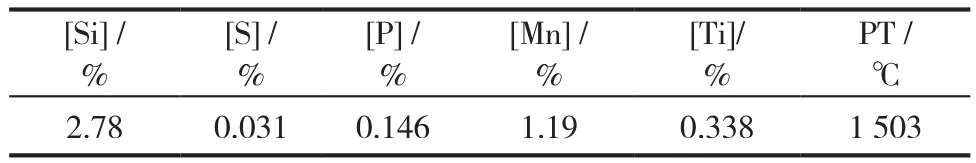

25日16:16 ,打开1#铁口出第一次铁,16:18见渣,此时的累计风量为335万m3,理论计算铁口中心线以上应有铁水129 t,实际出铁52 t(因渣沟及临时小坑冒泡未透风堵口)。首次铁铁水含硅2.78%,与开炉算料计划生铁含硅基本接近,铁水物理热1 503 ℃,渣铁流动性良好,铁水成分见表6。

表6 第一次出铁铁水成分

3 指标优化与达产

3.1 开风口

本次开炉堵5个风口送风,出首次铁时的对应风量为2 900 m3/min,出渣出铁后高炉开始加风,25日24:00风量加至全风3 400 m3/min,对应热风温度900 ℃、热风压力280 kPa,实际风速262 m/s。26日3:45 开始捅开1#风口,10:30捅开21#风口,23:40捅开11#风口后风量加至3 950 m3/min,对应风温加至1 000 ℃; 27日7:25 捅开15#风口,17:30捅开7#风口后高炉进入全风作业。

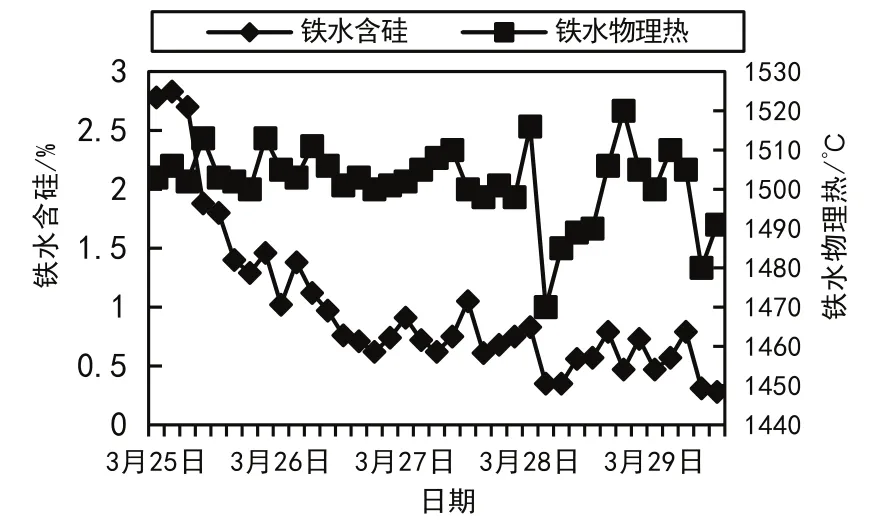

3.2 降低铁水含硅

首次铁具有良好的渣铁流动性和物理热,为高炉开炉后快速提高生产水平创造了条件,出第一次铁后,在不降低铁水物理热的前提下生铁含硅快速降低,26日铁水含硅就下降到了1.0%以下。开炉后铁水含硅的降低情况如图3所示。

图3 开炉后铁水含硅降低情况

3.3 强化冶炼与气流调整

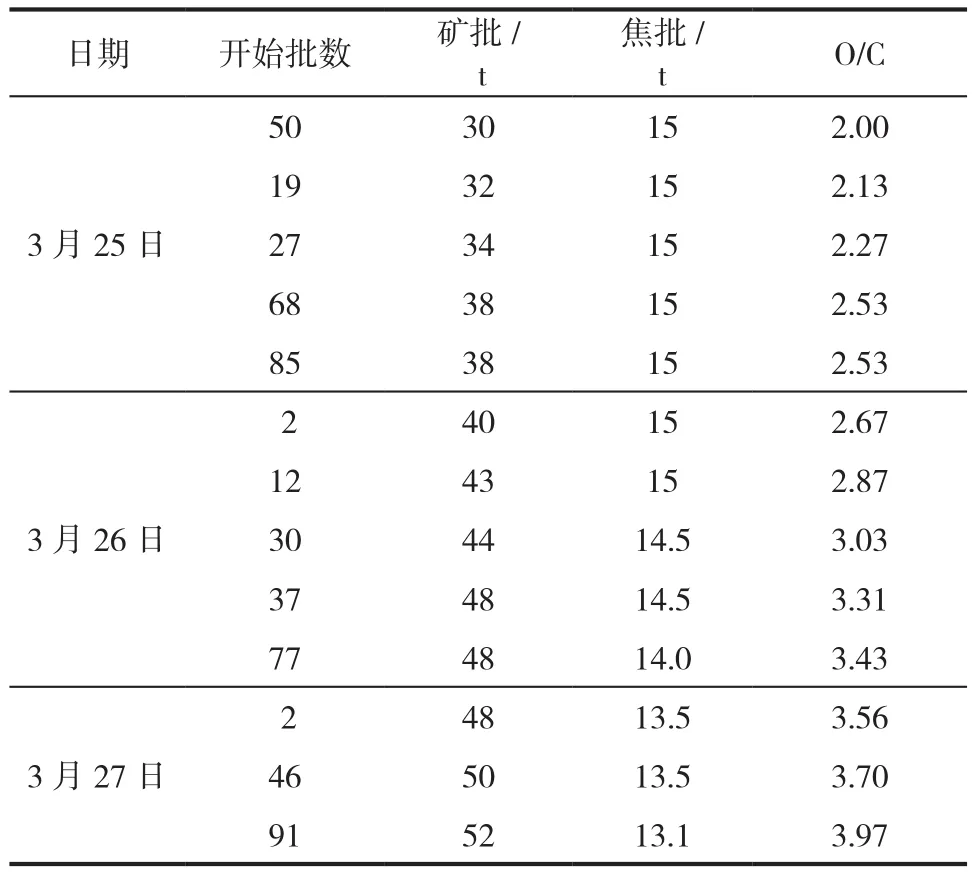

点火送风以后,为使炉况快速恢复到正常状态,高炉开始分步增加焦炭负荷(见表7),26日6:10(30批)焦炭负荷加至3.03后,11:00高炉开始喷煤迎负荷,27日20:52开始富氧。伴随着负荷的增加,对高炉布料矩阵做了相应调整(见表8),逐步优化气流分布。

表7 点火后高炉加负荷情况

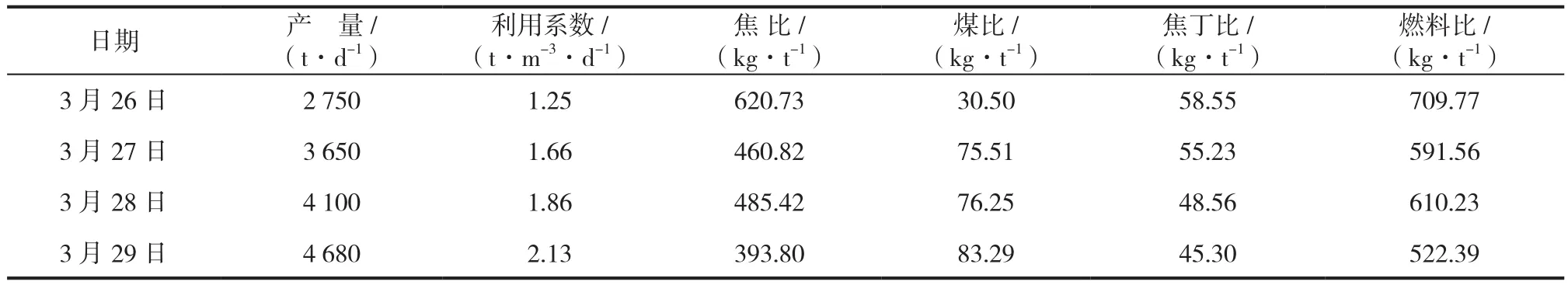

3.4 开炉后主要指标

安钢2 000 m3高炉24日18:06点火送风以后,通过快速降低生铁含硅、稳步增加焦炭负荷、尽快实现富氧喷煤、及时开风口实现全风作业等有效措施和手段,结合上部对布料矩阵的优化调整,实现了炉内两道气流的合理分布和高炉各项技术经济指标的快速优化,开炉第五天利用系数达到2.13 t/(m3·d),高炉开炉后主要技术指标见表9。

表9 高炉开炉后主要技术指标

表8 送风后布料矩阵调整

4 结语

(1)制定科学合理的开炉方案是保证安全顺利开炉的关键[3],安钢2 200 m3高炉(二代)开炉焦比选择合适,负荷料放在炉身下部适当靠上,避免铁料过早下达炉缸,有利于首次铁获得良好的物理热和渣铁流动性。

(2)通过理论计算与下料批数的双控制来确定首次铁出铁时间,实现了对第一次出铁时间和出铁量的精准控制。

(3)开炉出首次铁后,开风口加风与增加焦炭负荷和降低生铁含硅有计划同步联动,是高炉快速达产的关键。

(4)首次铁物理热充足,渣铁分离良好,INBA渣处理设施及时投用,有效解决了开炉期间使用干渣坑带来的环境污染问题,实现了环保开炉。