高炉减压阀组控制策略与日常故障浅析

徐 翀 王永康

(安阳钢铁股份有限公司)

0 前言

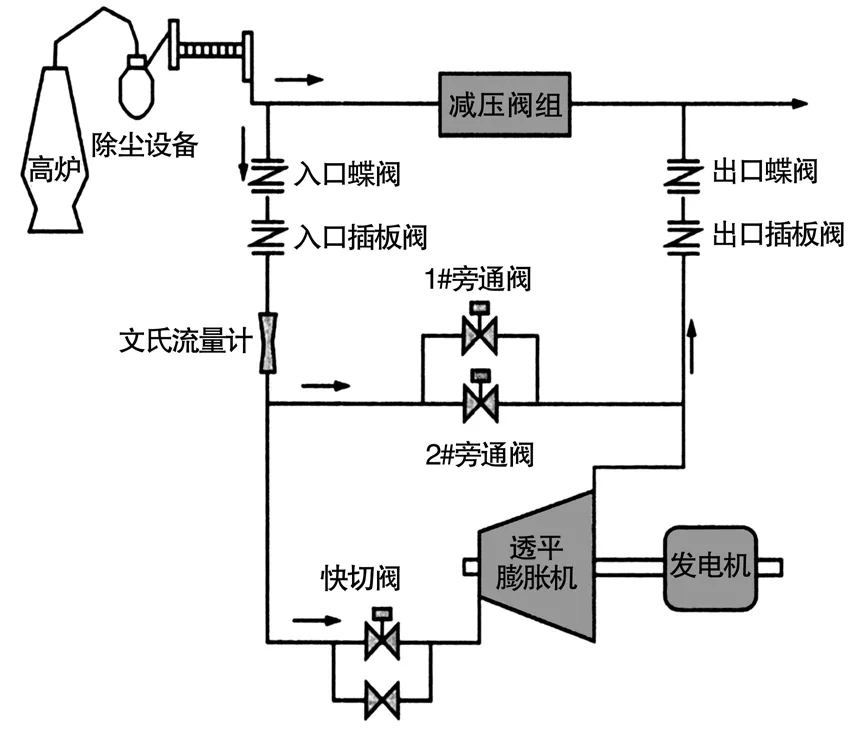

高炉在生产过程中产生高炉煤气,此高炉煤气为荒煤气,荒煤气通过炉顶上升管进入旋风重力除尘器,再进入干法布袋除尘器成为净煤气。净煤气进入调压阀组与TRT,调压阀组和TRT机组将净煤气流量并联汇合,最后进入公司净煤气管网中,如图1所示。

图1 高炉煤气回收流程

高炉生产中要求顶压稳定,不能有大的波动,否则会对炉内气流分布、炉况顺行等有不利影响。其中,顶压调节分别由减压阀组和TRT完成,在高炉正常生产时,高炉煤气经过TRT发电后,进入公司煤气管网,此时顶压调节由TRT通过静叶开度进行控制;在TRT出现故障或检修时,高炉煤气通过减压阀组减压后进入公司煤气管网中,此时顶压调节由减压阀的开度进行控制。随着高炉大型化的发展,煤气量也随之大量增加,高炉操作时炉顶的压力和温度也越来越高,这对减压阀组的性能和控制提出了更高的要求。

1 减压阀组现状

1.1 技术参数

以安钢3#高炉为例,高炉容积为4 747 m3,煤气流量为635 000 m3/h(标态),煤气温度为250 ℃,高压工况下的煤气压力为0.1~0.25 MPa,常压工况下的为0.03 MPa,煤气含湿量<50 g/m3(干式除尘无机械水),煤气含尘量≤10 mg/m3,减压阀组前的煤气压力为~0.25 MPa,减压阀组后的煤气压力为~15 kPa。

1.2 减压阀组组成

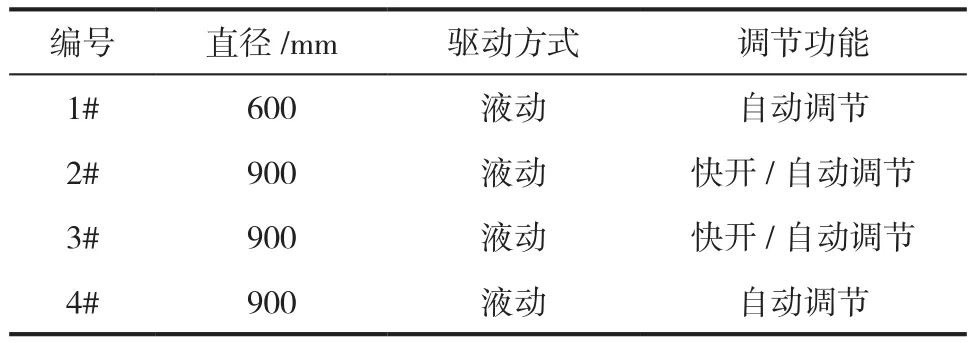

主要设备由3×DN900+1×DN600 金属硬密封调节蝶阀组成,各阀的编号及功能定义见表1。

表1 调解蝶阀编号及功能定义

自动调节阀门的全行程调节时间为3~5 s,阀门接受来自控制中心的4~20 mA调节信号进行调节,同时输出4~20 mA的信号用于阀位反馈显示,所有受电元件均为防爆型。

1.3 快开功能

快开阀门应在1 s内快速打开至指定位置。当TRT系统出现故障时,紧急打开该快开阀门,可以确保高炉的安全。阀门接受来自控制中心的4~20 mA调节信号进行调节,同时输出4~20 mA的信号用于阀位反馈显示,所有受电元件均为防爆型。其中,2#、3#两个DN900用于快开/自动调节的阀,除具有1 s内从全关到全开的能力外,打开过程中还应具有打开初期和临开到位时相对缓慢的变速功能,以免快开时产生的巨大冲击损坏阀门或管道。

2 减压阀组的控制

2.1 顶压的可靠性

(1) 硬件上的冗余。为了确保炉顶压力的可靠性,在上升管位置安装了2个压力变送器,分别接入不同PLC机架的不同ACI模板上,形成冗余。TRT控制系统接受两路信号,一路利用隔离器将顶压信号通过硬线敷设至TRT控制系统,另外一路通过光纤环网将高炉炉顶的PLC与TRT控制PLC联网,通过以太网将顶压送入TRT控制系统中。

(2)软件上的判断和选择。在炉顶PLC程序中,对顶压信号进行判断和选择,在程序中加入通道故障判断,自动切除PLC模板通道开路或短路的顶压信号,这样能够避免在生产过程中由于变送器损坏、取压管堵塞、信号断线等造成的顶压信号失真现象的发生;同时在程序中将两个顶压信号分为高选、低选、平均值选择,并在HMI中设置报警参数,当出现顶压失真情况时,能够及时提醒操作人员顶压信出现异常,以便操作工能够及时采取措施,防治事故进一步扩大[1]。

2.2 控制方式

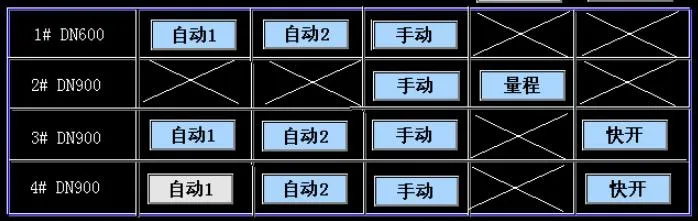

(1)选择模式。减压阀组系统由手动和自动两种控制方式组成,手动为计算机HMI手动,由HMI设定信号,PLC输出模拟量信号控制减压阀组液压控制器,由控制器输出至液压伺服阀,控制阀门动作;自动为主控室设定顶压信号,通过PLC中PID判断运算后,输出模拟量信号送入液压控制器,由控制器输出给伺服阀,控制阀门动作。选择方式如图2所示。

图2 减压阀组控制方式

(2)功能描述。1#阀为自动阀(具备手动功能),在减压阀组控制顶压时,按照设定顶压进行自动调节;2#阀为量程阀(具备手动功能),能根据自动阀调节阀位进行动作,协助自动阀在最佳阀位调节区间工作,保证自动阀的调节精度;3#阀与4#阀为自动阀(具备快开功能),能根据顶压设定进行自动调节,选择快开功能,在TRT重故障紧急停机时阀门会快速打开,保障高炉安全。

(3)PID算法。PID控制器将顶压设定值与实际顶压之间偏差的比例、积分和微分通过运算线性组合成模拟量输出,对阀位对象进行控制,实现了阀门响应快速、调节性能稳定的自动控制效果[2]。

(4)控制特点。该高炉减压阀组在自动调节时,最显著的特点就是利用1个PID控制两个阀,且两个阀同时工作调节顶压。在图2中,选择“自动1”时,“自动2”的阀位由“自动1”的PID进行控制,两个选择为“自动”的阀同时动作,且动作方向一致,要开都开,要关都关。这样控制的第一个优点是避免两个自动阀在PID独立调节时相互影响,造成顶压波动;第二个优点是两个自动阀同时调节,当一个自动阀出现故障时,另一个自动阀仍可以正常工作,能够保障高炉安全和顶压的稳定。

(5) 控制精度。自动调节阀门通过控制程序相互配合来调节炉顶压力,控制精度高,反应迅速,通过控制策略优化可以实现高炉顶压在设定值±3 kPa范围内进行调节,PLC控制器经过液压站控制调节阀,调节阀的全行程调节时间为3~5 s,阀门接受来自控制中心的4~20 mA调节信号进行调节,同时输出4~20 mA的信号用于阀位反馈显示。快开阀门应在1 s内快速打开至指定位置,当TRT系统故障时,紧急打开该快开阀,从而确保高炉安全。

3 故障处理及建议

3.1 日常故障及处理

(1)阀门不动作或者阀门自动打开,在现场控制器上查看报警信息。如果报警信息只有信号丢失或阀位丢失,检查中控室给定电流或反馈电流是否低于3.6 mA;如给定信号丢失,检查配电器;如反馈电流异常,查看现场机械阀位显示与电流是否一致,判断位移传感器是否正常。如果报警信息显示系统压力低,会导致其他一些报警信息报警,如升压失败、升压异常、温度高、阀位丢失等。这时应先检查压力传感器检测压力值与就地压力表是否一致,确定就地压力表正常前提下再判断压力传感器是否正常。如果压力传感器正常,系统压力低等故障则由液压和电气专业排查。

油温、油箱液位以及阀门开关到位信号都是开关量,阀门位置反馈是模拟量信号,需排查现场线路是否有损坏,再检查检测元件是否故障,进而排查故障原因。

(2)现场控制器显示给定和阀位位置与中控室有偏差时,可以在控制器上进行修正。

(3)现场控制器故障。控制器由电源、CPU和信号模板组成,通常会出现供电不足、模板显示异常、信号电压等级不够等故障,可以通过连接控制器CPU读出故障代码,分析出现故障的原因,包括位置反馈电流信号以及现场控制器输出电液比例阀的驱动电流异常等进行判断。

3.2 思考及建议

(1)现场减压阀组出现的故障,有些是PLC系统硬件故障,有些是网络传输故障,有些则是减压阀组系统和TRT控制系统之间的配合故障,尤其以两个系统之间的网络和配合故障居多。顶压设定在炉顶PLC中,减压阀组控制在干法除尘PLC中,TRT调节顶压控制在动力厂的PLC中,所以形成了2个厂(炼铁厂和动力厂),3套PLC对1套减压阀组的控制。建议不要分系统、分工艺控制,今后设计系统时,可以考虑放在1套PLC中对减压阀组进行控制,减少PLC之间的信号交接和传递,加强控制系统的可靠性及稳定性。

(2)现场阀位反馈信号比较重要,有的采用角度传感器,有的采用电位器,有的采用磁致伸缩传感器,以上几种检测元件都会或多或少出现问题。当减压阀组调节顶压时,高炉煤气发生量大,阀组前后压力相差很大,每个阀门阀板周围的煤气流流速很高,且前后气流分布不均匀,管道和阀门会产生强烈的噪声和震动,从而造成检测元件性能不稳定,接线端容易松动,信号飘忽不定。建议在设计检测元件安装位置时,能对阀门旋转位置采用延伸方式,延伸至3~5 m远、环境相对较好的位置,避开噪音和震动,有利于延长检测元件的使用寿命及可靠性,方便维护人员进行维修更换。

4 结论

高炉顶压不稳定会引起炉内剧烈波动,会使炉内煤气气流分布不均,引起崩料和塌料,形成生产事故。减压阀组作为高炉重点设备,对高炉稳定顺行至关重要,该减压阀组控制系统从2013年投产以来,屡次应对复杂炉况和顶压波动等生产工况,每次都能够将顶压控制在允许范围内,完全满足高炉生产需要,保障高炉长期稳定顺行,且有利于提高铁水质量和产量。