河钢乐亭烧结机新工艺及其应用前景

郝建海

(河钢乐亭钢铁有限公司)

0 引言

河钢乐亭钢铁有限公司项目是依托河钢产业升级及宣钢产能转移而成立的大型钢铁项目,于2017年4月13日正式立项,公司主厂区坐落于河北乐亭经济开发区,设计两台360 m2烧结机,立足于“绿色化”、“智能化”、“品牌化”、“高效化”的理念要求,全力打造河钢集团的未来工厂。

烧结项目属于总承包工程,由唐钢设计院负责设计安装、施工,为建设一个环保、节能、高效的低投资、低成本烧结厂,采取全新的管理模式,并采用了一些新工艺、新设备和新技术。这些新工艺、新设备和新技术包括:(1)低碳烧结集合技术,主要有烧结机高效密封技术、偏析布料技术、松料技术、厚料层烧结技术、烟气循环技术、新型节能型环冷机;(2)采用烟气循环技术,降低了系统烟气排放流量,节约运行成本及费用;(3)气力输灰技术,减少了粉尘倒运、减少二次污染、回收含铁废料;(4)高效烧结环冷机技术,可大幅降低设备漏风率,节省设备投资和运营费用;(5)集成式环保筛分技术,可采用竖向布置,设备体积小,节省基建投资和运营费用;(6)应用烧结专家系统,实现了系统控制自动化、智能化,提高了烧结生产效率,使烧结生产工艺更稳定;(7)主抽风机采用高压变频启动和运行。

1 烧结新工艺

1.1 烧结机烟气循环技术

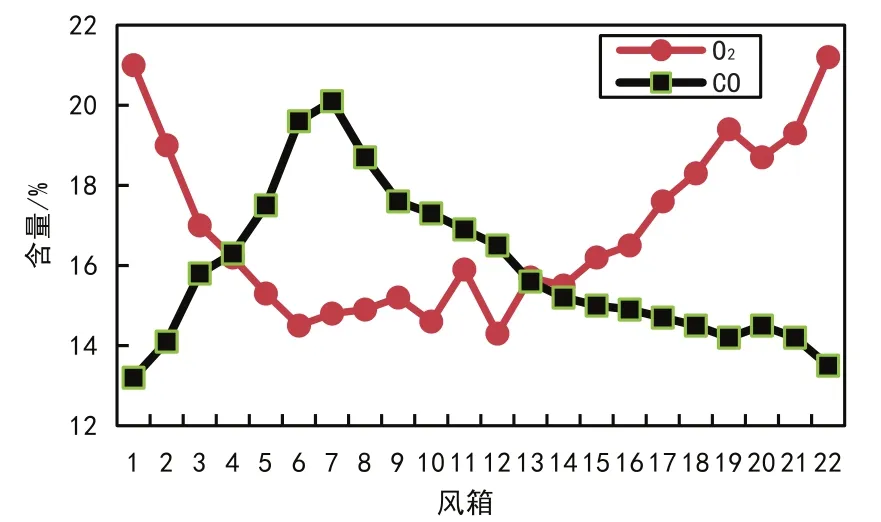

河钢乐亭烧结机烟气循环系统由北京科博思创环境工程有限公司负责筹建施工,根据工程经验及类似烧结机烟气实测数据,可以推断河钢乐亭360 m2烧结机风箱参数如图1、图2所示。

图1 CO与O2含量

图2 NOX与SO2浓度

目前,河钢乐亭360 m2烧结机尚未投产运行,因此无准确可用烧结烟气数据。从图1、图2可以推断,新建烧结机的SO2浓度最高值出现在中后风箱左右,烟气温度峰值大概出现在机尾风箱处。根据烧结机本体参数,遵循烧结烟气循环风箱制定三原则(进入密封罩内的烟气含氧量>18%;大烟道烟气温度应为(130±10) ℃;烟气循环率不低于18%),最终确定5个风箱烟气参与循环,并额外增加2个风箱烟气,根据烧结运行工况及检修需求进行调配使用,以保证系统的正常运行。

由于选取循环风箱的烟气含氧量一般控制在18%以下,根据热量平衡、风氧平衡可计算出需要兑入的环冷烟气量,混合后的烟气含氧量满足烧结机生产需求。5个风箱烟气汇聚至主烟道后进入多管旋风除尘器进行降尘处理。通过循环风机后与环冷第三段热烟气进行混合,混合后的烟气经烟道引入密封罩内,进行热风烧结。

烧结机共有22个风箱,根据测试数据和理论计算,为了使取出的风箱烟气在温度、含氧量和污染物浓度方面进行匹配,选取5个风箱进行循环,额外增加2个风箱烟气进入循环系统。烟气循环率为23.8%,单侧循环风箱烟气量为32 500 m3/h。综合考虑烧结机的实际工况波动等因素,循环烟气设计含氧量为16.5%,兑入环冷烟气量为176 000 m3/h,含氧量以21%计。单侧总循环烟气量为500 000 m3/h,含氧量高于18%。密封罩覆盖在烧结机中部风箱,覆盖风箱数量共计12个,大烟道烟气温度为(135±10) ℃,循环烟气温度根据实际生产而定。

1.2 蒸汽预热装置

新式烧结机为提高混合料温度,设计采取混合料仓蒸汽预热装置,安装在烧结机混合料仓上,从而能够消除烧结过程中的过湿层,提高料层的透气性。设计理念:为充分提高蒸汽的热效率,通过设置在料仓边部的射流蒸汽喷头,将蒸汽从射流喷头喷入,形成高速蒸汽射流射入混合料内部,在混合料内部将热量传给烧结混合料,蒸汽与烧结混合料的传热方式为对流传热,热效率高达95%以上,从而为后期实行厚料层烧结技术、强化烧结过程、增产降耗提供有力的保障。

1.3 环冷机水密封

烧结环冷机上水密封技术由旋转的环形台车和位于台车上方并与台车固定的环形水槽组成。密封装置由内、外两个相对独立的环形槽组成,内部注水。固定于环冷机回转体下部的环形密封板插入环形水槽中,以此来切断冷却风与大气之间的通道,达到密封的目的。

上、下部都采用水密封,漏风率≤10%,设置蒸汽伴热管、清污口、检修人孔,以及防止物料、灰尘落入水槽的装置,避免出现因污泥卡堵损坏水封装置的问题。补水管多点加入,防止补水飞溅,沿圆周方向均布置内外各4个泄水阀,以保障密封装置的使用寿命。

1.4 采用集成式环保筛分技术

筛子筛网的结构为双层棒条型,并设计清扫装置,防止筛孔堵死,受料点选用耐磨钢板,避免物料直接冲击影响筛网的寿命。入口溜槽衬板、成品出料口溜槽衬板采用积料台形式,并考虑溜槽内部应留有较大的维修空间。其余衬板采用高耐磨衬板。为减小因料流冲击对皮带磨损的加剧,除二次筛筛上物料溜槽外,其余溜槽全部采用底部封堵、侧面开孔的设计方式(与皮带运行方向一致)。筛体和各部溜槽要求密封严密,振动部与固定部的联接采用耐用的波状橡胶软联接,避免有物料和粉尘外溢的情况出现。

成品筛分室由环保型悬臂振动筛垂直串联组成,该立式组合筛装置具有高效、节能、环保等突出特点。共3个系列,每台烧结机对应1个系列,2个系列工作,1个系列备用。各烧结系统冷却后的烧结矿经车式三通分料器通过三条皮带机供至3个筛分系列。

一次筛分机分两层,分别为10 mm与20 mm,筛上为10~20 mm粒级和大于20 mm粒度的成品矿,筛下粒度小于10 mm进入二次筛。其中10~20 mm粒级经铺底料皮带机(双机共用)输送至烧结机铺底料矿槽作为铺底料使用,铺底料采用自溢三通出料,筛下铺底料皮带采用变频电机驱动,实现由主控远程变频调速控制铺底料流量。

1.5 自动化控制系统

烧结自动化控制系统设计采取先进性、实用性、可升级、可扩展性相结合的原则进行。依据工艺特征的分配进行仪表和自动化设计,设立先决条件监控、测量项目,以确保生产进程的稳定性,提高产品产量和质量,确保人员、设备安全,并增强原材料测量管理,达到节能目标,降低生产成本,增加经济效益。

自动化控制系统采用两级控制,即基础自动化及过程自动化。基础自动化(L1),系统总体结构上考虑以EIC一体化设计、PLC为控制核心,具有数据采集处理、顺序控制、过程控制、参数指示、超限报警、设备状态监视、数据存储、生产报表打印等功能,构成一个功能划分合理、层次清晰,安全、高效、开放的自动化控制系统。

过程自动化(L2),通过过程数据的分析和处理,数学模型进行计算,使系统在最经济、最优化的状态下稳定运行,减少中间操作影响。

2 应用效果

(1)采取烟气循环系统后,烟气循环风机抽取烧结机风箱烟气,可有效降低烧结主抽烟气的排放量,对污染物的排放治理起到积极的影响,具有显著的社会效益;降低了烧结固体燃耗,因循环风机将含氧量高的热风引入到烧结机台面上,采取热风烧结技术,可有效降低烧结机的固体燃耗,达到节能降耗的目的;降低了主抽风机的功率,因为循环风机抽取大烟道约200 000 m3/h风量到烧结机,所以在主抽风机的选型上可以降低主抽风机的功率,降低主抽风量,对烧结系统的节能具有良好的经济效益。

(2)通过采取环冷机水密封技术,环冷机的现场环境可以得到较好改善,环冷机烟气经过水密封后,可有效杜绝环冷机扬尘现象,具有良好的环保效应。

(3)通过集成式环保筛分技术,既可以改善烧结矿筛分效果,又可以达到节能、环保的效果,具有良好的经济效益。

(4)采用先进的烧结自动化控制系统,不仅可以生产出高质量的产品,还可以提高劳动生产率,降低生产成本和能耗。

3 结论

河钢乐亭钢铁烧结项目立足于公司高起点高站位,从“绿色化”、“智能化”、“品牌化”、“高效化”的理念要求出发,在烧结生产过程中,应用了烟气循环系统、蒸汽预热装置、环冷机水密封技术、节能环保筛技术等新工艺、新技术、新装备,大幅提升烧结过程能源效率,有效降低污染物排放总量,全面提升烧结生产经济技术指标,实现绿色烧结的预期目标,烧结区域环境显著改善。

通过本项目的实施亦促进了烧结技术更新换代,提升新技术、新工艺的应用水平,对于贯彻国家低耗、低排放的绿色发展理念具有重要意义。