汽车工程机械用钢表面“黑灰”原因分析与改进

申保军 饶 静 杨立庆 王超海

(安阳钢铁股份有限公司)

0 概述

表面质量是热连轧质量控制的主要问题之一,特别是随着产品结构不断提升,产品要求不断提高,对产品的表面质量要求也逐步提高。汽车工程机械用钢是安钢1 780 mm热连轧机组的主要产品之一,年产量占比达到20%以上,表面“黑灰”缺陷是下游用户反映的突出质量问题。“黑灰”缺陷是热轧氧化铁皮缺陷的一种,呈黑色细粉状,故名“黑灰”,是由热连轧精轧机组产生的三次氧化铁皮导致的。“黑灰”缺陷严重时不仅使产品报废,造成质量损失,形成的粉尘还严重污染环境,危害人体健康。通过对“黑灰”缺陷形成的机理进行研究并实施控制改进,提高了产品的表面质量,降低了质量损失,从而提升了产品的美誉度。

1 现状调查

通过对汽车工程机械用钢下游用户进行跟踪调查,发现反映的“黑灰”缺陷主要存在以下问题:

(1)黑灰缺陷在开卷机开卷时,钢卷经拉伸、弯曲等变形极易脱落,板面形成针孔状麻坑,形成表面质量缺陷。与无黑灰的正常卷相比,相同的环境条件下,黑灰缺陷产品更容易进一步氧化形成红锈缺陷,恶化带钢表面光洁度,不仅影响产品美观度,还会对产品后续上漆工艺产生影响(如图1所示)。

图1 开平板表面“黑灰”

(2)脱落的黑灰堆积粘附在开卷机辊面上,碾压板面时嵌入带钢板面内,再次脱落后会产生大小不一的斑痕状麻坑,在用户进行旋压、冲压作业时,加工面受力不均匀,在麻坑处产生应力集中形成加工开裂(如图2所示)。

(3)为了减少氧化铁皮的压入,通常会降低开卷速度,并在开卷机入口增设人工清除氧化铁皮的工序,增加了人工劳动强度,同时降低了作业效率。由于黑灰的脱落,造成作业区内粉尘弥漫,恶化了环境,危害了作业人员的健康。

图2 板带冲压加工开裂

2 原因分析

氧化铁皮按照形成的先后时序,可分为一次氧化铁皮,即炉生氧化铁皮;二次氧化铁皮,即粗除鳞到精除鳞之间产生的氧化铁皮;三次氧化铁皮,即精除鳞机后产生的氧化铁皮。“黑灰”缺陷属于典型的三次氧化铁皮,主要在精轧工序产生。

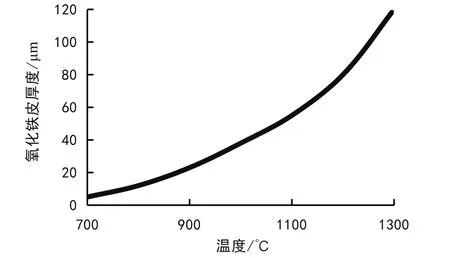

由于热轧工艺的特点,氧化铁皮存在不断生成和转化的过程。氧原子由外层向内层扩散,铁原子则由内层向外层扩散。由于外层氧原子浓度相对较高,铁原子浓度相对较低,在外层生成铁的高价氧化物,在内层则相反,生成铁的低价氧化物。由内向外可分为FeO、Fe3O4、Fe2O3。FeO在氧化层的最内层,其粘附性强,硬度较低,具有一定的延伸性;Fe2O3在氧化层最外层,松脆、易脱落,硬度最高,无延伸性;Fe3O4是FeO、 Fe2O3的机械混合物,结构致密较硬。文献[1]指出,轧件温度在700~900 ℃时,氧化层为FeO和Fe3O4,其中以FeO为主,约占90%;当轧件温度在900 ℃以上时,氧化层由FeO、 Fe3O4和Fe2O3组成。轧件温度对氧化速率和氧化铁皮厚度有着很大影响,温度在1 000 ℃以下时,氧化速度较为缓慢;温度在1 000 ℃以上时,氧化速率急剧上升,氧化铁皮厚度大幅增加(如图3所示)。

图3 温度对氧化铁皮厚度的影响

通过对现场工艺分析,发现产生“黑灰”缺陷的原因有三点。

2.1 精轧入口温度较高

精轧机入口温度较高时,经过精除鳞机时虽然能够较好地去除氧化铁皮,但在机架间,特别是在F1~F3机架时,生成的氧化铁皮成分中Fe2O3和Fe3O4偏多,具有硬度高、延伸性低的特点,在机架间轧制时发生易破碎。

2.2 精轧轧制速度低

在较低的轧制速度下,带钢在前段机架间的氧化时间长,氧化铁皮的厚度会增加,表面氧化层温度分布不均加剧,导致应力不均,造成氧化层破裂。破碎的氧化铁皮如果不及时去除,在随后的高温轧制中压入轧件基体并进一步生长,将会得到表面分布极不均匀的氧化皮层。

2.3 轧辊表面的破坏

在轧制过程中,氧化铁皮对轧辊有研磨作用,不断使轧辊表面粗化(如图4所示)。有研究表明,不同的氧化铁皮成分对轧辊的磨损存在巨大差异。其中,Fe2O3硬度是FeO的三倍,HV硬度达到1 000以上,极大地加剧轧辊的磨损,同时粗糙的辊面也会加剧对带钢表面氧化层的破坏,形成恶性循环[2]。

图4 改进前轧辊表面粗化

由上述分析可以看出,热轧时的高温氧化是不可避免的,且随着温度的升高,氧化速率不断增加,致密坚硬、易破碎的Fe2O3比例也不断提高。因此,可以从控制氧化铁皮的厚度、成分和结构来控制缺陷,即通过工艺改进来控制氧化铁皮的厚度,减少致密坚硬的Fe2O3的比例,提高硬度比轧件基体软且高塑性的FeO的比例,使氧化铁皮在轧制中不发生破碎,从而获得良好的表面质量[3]。

3 改进措施

3.1 降低精轧入口温度

将精轧机入口温度分别控制在1 040 ℃、1 020 ℃、1 000 ℃、980 ℃对厚度10 mm的车轮钢进行试验,入口温度在1 000 ℃以下时板面黑灰得到明显抑制,黑灰缺陷得到显著改善,但当精轧入口温度控制在980 ℃以下时,轧机主传动电流过大,轧机负荷达到上限。因此,最终将精轧入口温度设定为980~1 000 ℃。

3.2 提高轧制速度

通过提高终轧温度、增加机架间冷却水的方式,提高轧制速度,降低轧件在精轧机组的纯轧时间,减少带钢表面与空气的接触时间,减少带钢的氧化。采用200 m/min、250 m/min 、300 m/min 、320 m/min的精轧穿带速度对厚度10 mm的车轮钢进行试验。通过试验发现,当穿带速度在300 m/min以上时,得到的带钢表面质量良好,但穿带速度达到320 m/min时,轧机的冲击电流过大,容易造成轧机事故。因此,最终将穿带速度设定在300 m/min。

3.3 增加精轧机架内的除鳞水

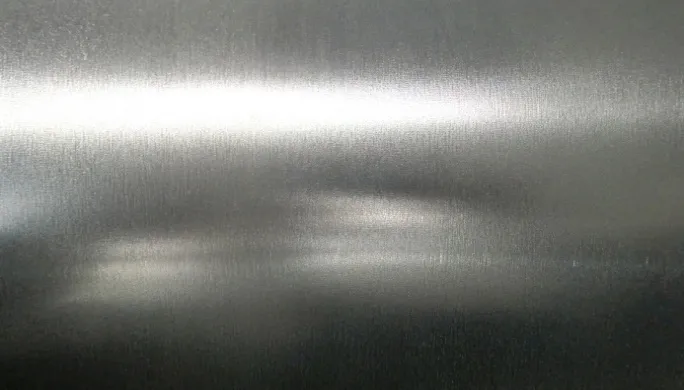

精轧机的前段机架温度较高,相对氧化更严重,通过投用F1、F2机架的机后除鳞水,可以去除在前段机架内生成的氧化铁皮,阻止氧化铁皮再次碾压破碎,同时具有降低轧件表面温度的作用,减少了氧化铁皮的厚度。由于氧化铁皮的减少,轧辊的磨损得以改善,辊面质量整体提升了一个等级以上(如图5所示),进一步提高了轧件的表面质量。

经过改进,汽车工程机械用钢“黑灰”缺陷得到了显著改善,产品质量进一步提升了。

4 结论

(1)热连轧汽车工程机械用钢“黑灰”缺陷是精轧工序产生的三次氧化铁皮所致,以Fe3O4、Fe2O3为主体的脆性氧化铁皮是形成缺陷的主要因素。

图5 改进后的轧辊表面质量

(2)控制氧化铁皮的生成速度及构成是控制三次氧化铁皮的主要途径,即:降低带钢表面氧化速度,减小氧化皮层厚度,降低Fe2O3、Fe3O4等硬度高、脆性大的成分的比例。

(3)通过降低精轧入口温度、提高轧制速度、增加机架间除鳞的方式,可以有效抑制表面“黑灰”缺陷的产生,提高产品的表面质量。