热交换器自动化穿管系统及设备研究

(洛阳双瑞特种装备有限公司,河南洛阳 471000)

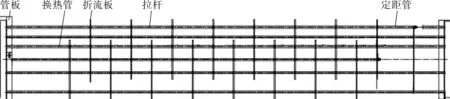

热交换器是流体进行热量交换的一种工艺换热设备,可满足一种高温流体降温和另一种低温流体升温的需要。其在化工、石油、制药及能源等工业部门应用相当广泛,是化工生产中不可缺少的重要设备之一[1]。管束结构(图1)是热交换器的重要组成部分,由管板、折流板、拉杆、定距管(分段套在拉杆外面,位于折流板间)、换热管等组成[2]。管束结构中包含大量的换热管,换热管质量在管束结构总质量中的占比高达80%。

图1 热交换器管束结构示图

换热管管束穿管主要包含抬管、认管头、推管3个作业流程,目前整个作业流程全部由手工完成,劳动强度大,无其他机械设备协助,效率极低。经统计,1台热交换器的管束需3~4人用时1.5 d才能完成换热管的穿管,无法满足车间产品正常生产进度,因而大约有半数的管束穿管工作需要通过外协加以解决,不仅增加了制造成本,而且外协的交货期也无法保证。为了有效提高热交换器管束的穿管效率,满足生产需要,且穿管为重复性工作,无需太高的人工技能,有必要将手工穿管作业升级为机械全自动作业[3-5]。

1 直管换热管穿管操作现状及自动化升级思路

1.1 穿管流程

直管换热管人工穿管操作现场见图2。操作时,由3名操作者同时抬起1根换热管,另有1名操作者负责将换热管对准折流板管孔,然后3名操作者向前推动换热管使其进入管孔,直至穿过固定管板。

图2 人工穿管操作现场

1.2 穿管要求

穿管过程中,抬起换热管管束时要求换热管基本平直无弯曲,以防止因管头翘曲无法进入折流板管孔。认管头时要求换热管和折流板管孔基本在一条直线上。推动管束时要求做到换热管受力与换热管基本在一条直线上,以有效推动换热管进入管孔。

1.3 升级方案

抬管升级方案为用水平槽取代人工抬管,抬管水平槽实物见图3。

图3 抬管水平槽实物图

认管头升级方案为,根据换热管布管图 (图4),基于换热管的孔心距,用小程序计算和控制完成换热管管头与管孔的一对一对中。

图4 管板孔水平等距布置

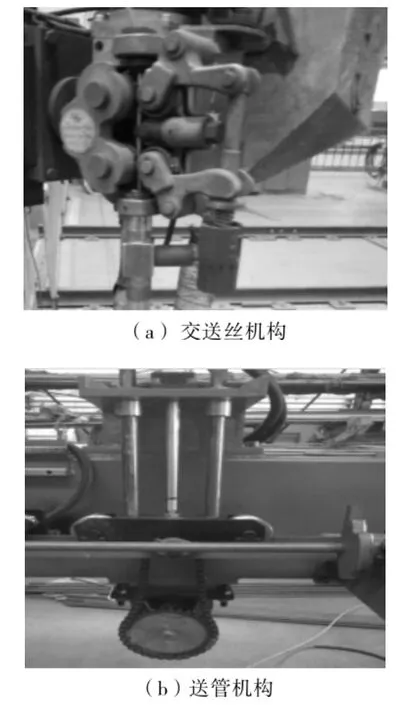

推管升级方案类似埋弧焊的自动送丝。埋弧焊送丝机构实物图见图5,驱动部分由可调预紧力压杆、主动轮及从动轮组成。可调预紧力压杆起压紧焊丝作用,其把手可旋转调节压紧度。电机带动主动轮旋转,为送丝提供动力。从动轮将焊丝压入送丝轮上方的送丝槽,增大焊丝与送丝轮的摩擦,使焊丝平稳地送出[6-12]。

图5 埋弧焊送丝机构实物

2 直管换热管自动化穿管设备系统

整个换热管自动化穿管系统由上料机构、水平支撑机构、送管机构、连动控制机构和其他辅助设备等共5部分组成,可以实现换热管自动抬管、程序识别管头及自动推管到指定位置全部机械化操作[13-15]。

2.1 上料机构

热交换器自动化穿管上料机构主要由20°斜平台、凸缘卡槽和气缸组成,可实现换热管的自动上料,其实物见图6。操作时,换热管在自重作用下进入凸缘卡槽,气缸带动凸缘槽前后翻转,将换热管送入水平槽中。

图6 热交换器自动化穿管操作现场上料机构实物

2.2 水平支撑机构

热交换器自动化穿管水平支撑机构主要由槽钢和锥形滚轮组成,实物见图7。槽钢水平放置,长度9 m。锥形滚轮选用耐磨性能优良的硬质合金S51550制造,并根据换热管规格、加紧力和上、下滚轮的配合要求,设计为60°夹角。

图7 热交换器自动化穿管操作现场水平支撑机构实物

2.3 换热管推送机构

热交换器自动化穿管换热管推送机构由气动加紧机构、电机齿轮、气动补推机构组成,可实现换热管直线送进,其实物见图8。

图8 热交换器自动化穿管操作现场换热管推送机构实物

以长度6 000 mm换热管的推送过程为例,说明换热管推送机构的用法。换热管推送过程分2个步骤,前5 500 mm管长辅以锥形引导头,由气动夹紧机构和电机齿轮依靠摩擦力送管,后500 mm管长用气动机构送管。后500 mm管长推送时因管板孔直径小,夹紧产生的摩擦力相对不足,这时需依靠气动机的推力顶进管板。气动机的作用是补充性的,所以称为气动补推机构。目前每排换热管第一根和最后一根的管头识别由人工辅以确认,中间换热管全由计算软件控制实现连续性穿管。

2.4 连动控制机构

热交换器自动化穿管连动控制机构主要由控制软件、十字行走机架及位置感应器组成,用于换热管水平方向递进式依次穿管,其现场实物见图9[16-17]。穿管时,送管机构夹紧送管,穿至5500mm后感应开关感应控制夹紧机构提升,气动补推机构推进后500 mm,感应开关确定推到位置后控制补推机构收缩到起始位置,机架平行向前移动一个孔位,控制上管机构进行翻转上管。

图9 热交换器自动化穿管操作现场连动控制机构实物

2.5 其它辅助设备

热交换器自动化穿管系统其它辅助设备主要包括上料架(图 10)、管束支撑架(图 11)和管板高度调整液压升降机(图12)。

图10 热交换器自动化穿管操作现场上料架实物

图11 热交换器自动化穿管操作现场管束支撑架实物

图12 热交换器自动化穿管操作现场管板高度调整液压升降机实物

上料架主要用于放置成捆的换热管,在设备实际运行时方便换热管上管。管束支撑架用于不同直径管束水平放置,换热管与拆流板组装后可以根据折流板直径大小选用合适的支撑架。管板高度调整液压升降机用于调整管板高度,保证管板与折流板同心,因管板外圆尺寸大于折流板的,穿管时管板不能同折流板一起放到支撑架上。

3 热交换器自动化穿管系统使用情况及后续提升方向

3.1 使用情况

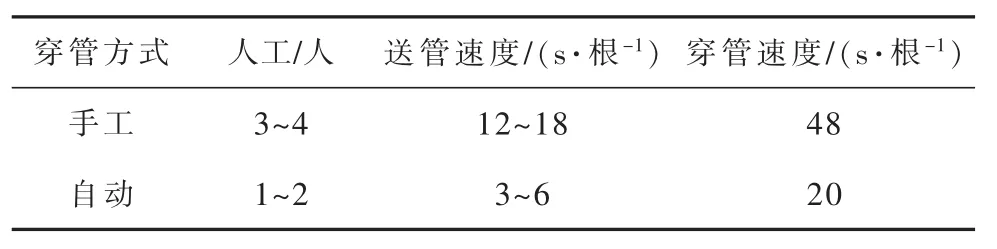

热交换器自动化穿管系统已经应用于2台工业热交换器的自动化穿管 (换热管长为6 m),应用效果良好。对自动化穿管的平均用工和用时进行统计并与手动穿管进行对比,结果见表1。

表1 自动化穿管与手动穿管统计与对比

管束定位时需增加1人配合调整管束架,保证管板和折流板管孔同心,后续其他工序可1人完成操作。自动化穿管操作的速度达到500~600根/班,为手动速度的2~3倍,劳动强度降低70%。该系统操作简单便捷,通过短时间培训后能直接操作。

3.2 后续提升方向

目前自动化穿管系统能够实现一排排换热管连续性自动穿管,后续将借鉴视觉系统的管板自动封焊(图13)技术,引入视觉系统进行管孔定位,由电脑控制设备进行全自动穿管。

图13 视觉系统的管板自动封焊实物

4 结语

根据热交换器直管管束特点,细分了穿管流程及要求,简化了工序边界条件,通过对自动化穿管工艺的研究,采用机械化操作取代手动作业,完成了直管热交换器管束自动化穿管系统的设备设计制造,极大提高了工作效率,降低了劳动强度,在穿管的稳定性、质量可靠性、自动化等方面具有较大优势,希望能够对行业内非标机械工装的设计、研究提供一些参考依据。