合成甲醇装置变换炉出口管道开裂失效原因分析

鲁世军,卢雪梅,李玉阁,李燕姣,宋文明,高智德,赵 强

(1.河南龙宇煤化工有限公司,河南永城 476600;2.机械工业上海蓝亚石化设备检测所有限公司,上海 201518;3.甘肃蓝科石化高新装备股份有限公司,甘肃 兰州 730070)

合成甲醇变换装置三变炉是二段变换出口气与15%的粗煤气的三段变换反应设备。近年来,某甲醇厂三变炉本体出口弯头、管道多处发生开裂,引发管内介质泄漏事故。开裂部位作补焊处理后,仍时有开裂现象发生,严重影响装置的正常运转。文中采用多种方法对失效管道及其管壁污垢进行取样分析,结合管道使用工况探讨故障原因,提出解决方案和预防措施。

1 合成甲醇装置三变炉管道概况

甲醇厂变换装置三变炉本体出口管道2008年投用,直缝管及弯头材料为SS321,规格为Ø508 mm×16 mm;堆焊弯头材质为1.25Cr+304L,规格为DN500 mm,压力等级600BL。介质为变换气,操作温度 339 ℃,操作压力 3.7 MPa[1-4]。

2 失效管道取样检查及分析

2.1 宏观检查

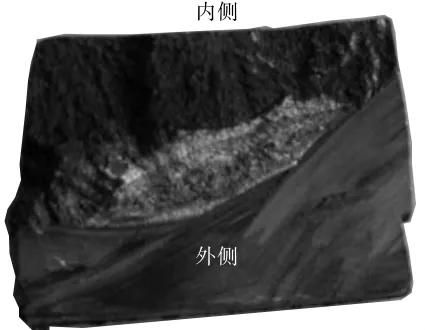

对失效管道壁面进行宏观检查。外壁呈褐色,无明显腐蚀痕迹,无裂纹性缺陷存在。内壁附着有黑色垢物,清理后依据NB/T 47013.5—2015《承压设备无损检测 第5部分 渗透检测》[5]进行渗透检测,管内壁存在较多裂纹,以纵向分布为主,呈网状,其形貌见图1。观察失效管道裂纹长度及数量,初步判断裂纹启裂于管内壁,向管外壁扩展。

图1 失效管道内壁宏观检查形貌

2.2 化学成分分析

根据GB/T 20123—2006《钢铁 总碳硫含量的测定 高频感应炉燃烧后红外吸收法》[6]、GB/T 223.3—1988《钢铁及合金化学分析方法 二安替比林甲烷磷钼酸重量法测定磷量》[7]、GB/T 223.4—2008《钢铁及合金化学分析方法 硝酸铵氧化容量法测定锰量》[8]、GB/T 223.5—2008 《钢铁及合金化学分析方法还原型硅钼酸盐光度法测定酸溶硅含量》[9]、GB/T 223.12—1991《钢铁及合金化学分析方法碳酸钠分离—二苯碳酰二肼光度法测定铬量》[10]、GB/T 223.25—1994 《钢铁及合金化学分析方法丁二酮肟重量法测定镍量》[11]、GB/T 223.40—2007《钢铁及合金化学分析方法离子交换分离—氯磺酚S光度法测定铌量》[12]对失效管段送检试样进行管道材质的化学成分分析,得到的化学元素测试值见表1。

根据 GB 150.1~150.4—2011《压力容器》[13]选择管道材质化学成分分析结果评价标准。失效管道壁厚约16 mm,GB 150.1~150.4—2011中推荐参考GB/T 14976—2002《流体输送用不锈钢无缝钢管》[14]中 S3049 的化学组成指标(表 1)。 对比表1中的测试值与标准值可知,送检管道材料中的Ni元素质量分数低于标准要求。

2.3 硬度测定

依据GB/T 4340.1—2009《金属维氏硬度试验 第1部分:试验方法》[15]对失效管道金相样品进行硬度检测,3个样品的硬度测试值分别为190.6、191.0、199.7 HV10,均满足 GB/T 13296—2013《锅炉、热交换器用不锈钢无缝钢管》[16]中不大于200 HV10的要求。

表1 管道材质化学成分分析(质量分数) %

2.4 金相组织分析

2.4.1 非金属夹杂物

依据GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验方法》[17]中的规定,对试样进行机械抛光,在MM6显微镜下观察非金属夹杂物情况,结果见图2。送检管道试样的评定结果为,非金属夹杂物级别为DS0.5级,未超标。

图2 失效管道试样非金属夹杂物(100×)

2.4.2 金相组织

依据GB/T 13298—2015《金属显微组织检验方法》[18],对送检管道试样进行机械抛光和王水溶液腐蚀处理后观察金相组织,结果见图3。

图3 失效管道金相试样裂纹尖端(200×)

由图3可以看出,失效管道金相组织为奥氏体+条带状析出相 (α铁素体),裂纹为穿晶裂纹。裂纹形态呈树枝状、分叉、裂纹曲折、之字形扩展,在主裂纹的边缘存在孤岛状的腐蚀坑。裂纹起源于管壁内表面,呈平行或网状形态,符合应力腐蚀裂纹特征。网状裂纹与热应力有关,热应力方向的不同,导致产生平行裂纹或网状裂纹。

2.5 断口分析

打开管道裂纹检验断口面,断口宏观形貌见图4。从图4可以看出,断口较平缓,近内侧断口表面附着有黑色垢物,污垢与管材基体金属结合较为紧密,刮取困难,而且断口存在从内向外扩展条纹,说明该管道的开裂是从管内壁向外壁进行。

图4 管道裂纹断口宏观形貌

采用扫描电镜SEM对管道断口进行微观形貌观察。管道断面附着有较厚腐蚀产物,局部露出金属基体部位,存在放射状、河流状花样及解理台阶,呈解理特征,见图5。在裂纹尖端部位,存在平行扩展条纹,2个裂纹匹配面存在对磨痕迹,具有疲劳裂纹特征。断裂表面表现出明显的腐蚀特征,在晶面部位露出腐蚀条纹线和晶粒刻蚀痕迹,见图6。

图5 失效管道断口低倍微观形貌(800×)

图6 失效管道断口高倍微观形貌(2 500×)

2.6 垢物分析

采用EDAX能谱仪分析管道内壁和裂纹断面垢物元素组成,分析结果见表2。

表2 失效管道内壁和裂纹断面垢物EDAX能谱分析结果

表 2 显示,管道内壁垢物含较多 C、O、Al、Cr、S和 Fe元素, 以及少量 Si、Cl、Ni、K和 Ti元素;试样断口表面垢物含较多 C、O、Ni、K、S 和 Fe 元素,以及少量Cl和Cr元素。对比Cl元素检测结果可知,断口表面垢物中Cl元素质量分数大约是管道内壁垢物的90倍,说明断口表面垢物中Cl元素发生了明显的聚集。对于奥氏体不锈钢,如果介质Cl-发生浓缩、富集,则存在应力腐蚀开裂风险。

3 管道失效原因分析及改进建议

从管道裂纹宏观形貌和微观形貌看,裂纹扩展形态与氯化物应力腐蚀 (CLSCC)开裂特征相似,但是氯化物应力腐蚀开裂只有在特定的环境下才 能发生[19-20]。

3.1 原因分析

3.1.1 管材

氯化物应力腐蚀(CLSCC)敏感性与管道材质有关。有研究表明,金属材料中Ni元素质量分数对其CLSCC敏感性影响显著,含8%(质量分数)Ni元素的奥氏体不锈钢(例如300系列、304、316型不锈钢等)的CLSCC敏感性最强,含Ni低的双相不锈钢、含Ni低或高的合金钢的开裂敏感性较低。失效管道化学成分分析测得的Ni元素质量分数为8.5%,在Ni元素质量分数引起氯化物应力腐蚀开裂的敏感范围之内,属于Ni质量分数不达标的问题管材。

3.1.2 Cl-

奥氏体不锈钢只有在含Cl-、F-、Br-和H2S等环境下才可能发生应力腐蚀开裂[19-21]。失效管道内工艺介质为变换气,介质中的Cl元素只能以Cl-形式存在,当Cl-在管道内壁表面发生聚集且达到一定程度时,即会在应力的作用下萌生裂纹,裂纹的萌生及Cl-在内壁表面的富集优先在管材非金属夹杂物、析出相表面上及其他有缺陷的部位[22]发生。金相组织检验结果表明,管材存在圆形非金属夹杂物和颗粒状非金属夹杂物,这些为Cl-的富集提供了条件。化学成分分析结果表明,管道壁面污垢物的Cl元素质量分数比较小,但是管道裂纹断面污垢物的Cl元素质量分数是壁面污垢物的约90倍,说明Cl元素确实发生了富集。

正常工艺条件下无水产生,三变炉本体出口管道部位不具备Cl-富集条件。但在实际运行过程中工艺条件的波动不可避免,温度和压力的变化会引起变换气中不饱和水蒸气的冷凝析出,冷凝水滴的存在为Cl-的富集提供了必要条件,在管壁表面形成酸性含氯的介质环境,尤其是当液滴刚出现时,介质酸性腐蚀较强。当工艺温度在不饱和水蒸气冷凝析出的临界温度范围反复波动时,将会出现干-湿交替的环境,即液相水滴、液膜的生成。液滴的影响尤其大,液滴的比热容不同于金属,气化时吸收潜热导致液滴周围的温度和热应力分布不均。干-湿交替的环境同时形成高含氯的环境,增加了开裂敏感性,且因管壁应力的不断变化,开裂的形式表现为平行条纹和网状裂纹,这与宏观检验和金相检验结果相符。

3.1.3 温度

在含Cl-环境中,如果管道运行温度低于60℃,奥氏体不锈钢的腐蚀类型一般以点腐蚀和腐蚀穿孔为主,运行温度高于60℃时则以应力腐蚀开裂为主,而且开裂敏感性随运行温度的升高而增大。

3.1.4 应力

管道在运行过程中受轴向应力、周向应力及环向应力等多种应力的综合作用,Cl-富集在管壁表面,在应力的作用下即会发生开裂,只要Cl-含量足够高,即使管壁仅受残余应力的作用也有发生开裂的倾向。出厂检验合格的奥氏体不锈钢设备,在放置现场因防护不当、雨水浸泡、保温棉中的Cl-富集或水压试验后设备内残留液体未及时吹干而引起氯化物应力腐蚀开裂的例子不少。另外,应力越大,开裂敏感性越大,当管壁多个方向受力时,其裂纹扩展形态即呈网状。

3.1.5 振动

从裂纹断面微观形貌分析结果看,断裂面除了具备应力腐蚀开裂特有的解理特征花样外,在垂直于裂纹扩展方向还存在裂纹面对磨特征和疲劳辉纹。这2个特征说明管壁在开裂的过程受到交变应力的作用,根据工艺条件,这个应力只能来源于管道的振动,裂纹在一定频率的振动环境中会产生交变应力,所以管壁出现疲劳开裂特征,且交变应力的作用加速了裂纹的萌生与扩展。

3.1.6 原因总结

综上分析,合成甲醇变换装置三变炉本体出口管道开裂为有制造缺陷管材在装置工艺波动条件下的氯化物应力腐蚀开裂。装置运行过程当中的工艺波动,在管道内部形成干-湿交替环境,有利于Cl-在管内壁发生聚集,使微裂纹在管壁夹杂物、析出相等缺陷部位萌生,在管道所受周向应力、轴向应力及环向应力的共同作用下裂纹不断扩展、连接,最终导致管壁开裂。

3.2 改进建议

建议在变换炉实际运行中监测变换气中不饱和水蒸气的露点温度,保证运行温度高于水蒸气露点温度5℃,避免冷凝水的析出。同时调整工艺,以避免出现大的工艺波动。若调整工艺条件作用有限,则可适当进行材质升级,使用开裂敏感性低的管材,如双相不锈钢、镍基合金等。

4 结语

奥氏体不锈钢的氯化物应力腐蚀开裂是一个复杂的过程,必要时可依据管道开裂敏感性或现场检测结果,对管道进行寿命评估或安全评价。目前针对奥氏体不锈钢氯化物应力腐蚀寿命的预测方法尚在探索之中,需比较不同方法的优劣,尽可能提高评价和检测的准确性[23-24]。