液相非均相混合过程技术研究进展

(中国石油大学 (华东),山东青岛 266580)

混合通常用于改变物质的性质,如浓度、黏度、温度和颜色等。由于工业生产的需要,混合技术得到了广泛的研究,多种阶段性研究成果也得到了工业应用。在化工、冶金及制药等生产过程中,混合更多用于提高反应速率。随着现代工业的发展和生产工艺技术的提高,液体非均相混合设备的操作效果日渐不能满足生产的需要。近年来,随着流体力学中新型测试技术的进步以及计算流体力学(CFD)的形成,快速混合得以深入进行,形成了对混合程度控制条件的更多认识[1]。

1 气-液混合技术研究

1.1 流动强化

受时间及空间限制,众多应用场合的气-液混合过程难以实现完全混合。湍流可以在一定程度上改善流场。在搅拌槽反应器中,可以通过提高叶轮转速形成湍流,搅拌方式主要有时变旋转[2]、偏心旋转[3]及往复搅拌等[4]。 搅拌器内轴流式桨叶结构可以影响气液混合特性,有研究发现不对称桨叶引起的两相流动流场更均匀,剪切分散能力更强[5]。射流也可以有效提高混合程度。稳定、持续的射流冲击会生成较大的涡流,能够在增强宏观混合的同时夹带周围流体进入反应器,产生小型湍流涡旋,造成局部混合[6]。 Amiri T Y 等[7]将气体流和喷射流逆流注入混合器进行试验研究,提出了射流雷诺数、喷射流速对混合时间的影响关联式。

式中,tm为混合时间,s;Rej为射流雷诺数;Qg为喷射流速,L/min;a、b、c均为常数。根据此关联式,采用喷射增大气体流速的方式可以明显缩短混合时间。

1.2 影响因素

反应器的结构形式会显著影响混合效果。搅拌槽反应器、管式反应器返混能力强,常用于气-液两相连续混合过程。有研究发现,流动通道的长度、半径、形状等对混合效果影响大,转化率和选择性行为与反应器的结构有关[8-11]。Hou J 等[12]在实验中利用碱性溶液吸收CO2,对多尺度枝状结构气-液两相混合过程的传质特性进行了研究,认为特殊流道能够阻止气泡聚结、降低压降,起到强化气-液传质的作用。

此外,气-液混合过程中含气率、两相流速等因素也会影响到反应的程度和速率。Alexander V等[13]进行了移动床加氢反应器(MBR)中气体的分散/混合研究,结果表明在床层较低的液体体积流量下增加气体流速,可以获得良好的气液混合。效果Cheng D等[14]通过冷模试验研究得出,搅拌槽中含气率越高,气-液宏观混合就越明显,液相的作用与气体效应相反。对于多级搅拌反应器,液体对湍流的抑制作用随着其黏度的增加而增强,故而混合性能降低[15]。

1.3 评价方式

气-液两相混合方式、接触面积和湍流程度是由混合室结构决定的,两相体积流量比、混合压力和速度是由工作参数决定的,但气-液混合的效果并非只能由膨胀率、气泡大小和两相分布来判断[16]。搅拌槽内的气-液混合的分析主要通过混合指数评估。

式中,MI为混合指数;σi为采样点的局部空隙率,为各采样点局部空隙率的平均值;n为采样点数量。

Montante G、 Qiu F 等[17-18]研究了气相在混合空间的分布和气泡大小分布对液体混合过程动力学的影响,增大搅拌速度和气体流量可以使得气体扩散速度更大,从而提高混合程度。S Agahzamin等[19]研究了鼓泡塔中内构件对气体分散和液体混合的影响,并用相对平方根误差公式对数值模拟与试验数据的偏差进行了量化,结果表明内件会显著降低液相速度的波动,使液体混合性能降低。

式中,RRSE为相对平方根误差;Xj为轴向气速试验值,xj为气速预测值,为气速试验平均值,m/s。

2 液-固混合技术研究

2.1 停留时间

研究液-固混合的过程中,常用停留时间分布技术 (RTD)。通过对圆顶蒸煮器的固-液两相混合的水力评价,发现不同的混合方式对有效停留时间和实际停留时间影响极大,带有叶轮的反应器混合效果最佳,其次是水力反应器,最差的是未混合反应器[20]。在化工生产中,液-固混合过程通常发生在搅拌器或者流化床中,流体在层流或过渡状态下发生反应,需要研究悬浮颗粒的分布和均匀性。Olivier B等[21]基于压力计技术,利用闭式间隙叶轮测定系统中悬浮颗粒的分数,研究了固-液悬浮体系在颗粒负荷较大时的层流和过渡区。

2.2 流动特性

Blais B 等[22-23]提出 CFD-DEM 固- 液混合模型,对黏性悬浮液混合动力学和斜叶涡轮搅拌槽内的固-液混合问题进行了研究,发现影响混合动力特性的是2个摩擦因数,通过调整因数可以改变悬浮颗粒稳定时间,达到影响混合效果的目的。在流化床中进行的液-固混合过程,颗粒难以完全均布,即使是相对均匀的流化床,反应进行时床层颗粒的密度、大小和形状也会随着相互的撞击、研磨产生变化。对流化床中液相停留时间分布的研究证实,液相扩散的均匀性与表观液速、固相密度及粒径有着较强的相关性,相关研究还提出了对应的经验关联式[24-27]。应用放射性粒子跟踪技术研究液-固两相反应过程中不同密度、粒径颗粒在非均相流动床的流动,发现在低流速下小于0.6 mm的颗粒对二元床的流动特性有显著影响,而在高于0.14 m/s的流速下,则是大颗粒在主导流动行为,据此可以对流化床中混合物运动进行预测[28]。

2.3 均匀度评价

Gu D等[29]研究搅拌槽内固-液两相系统的混合性能,用最大Lyapunov指数和轴向固体体积分数分布表征混合性能,提出了轴向固体体积分数分布的相对标准差计算式,根据此式分析,固体颗粒分散越均匀,RSD值越小。

式中,RSD为轴向固体体积分数分布的相对标准差;Cav为平均体积分数,Ch为高度为h处的固体局部体积分数。

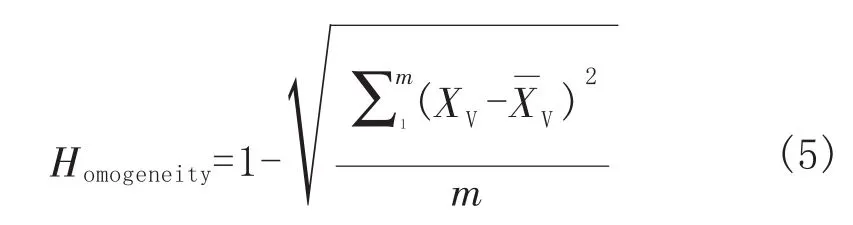

Hosseini S 等[30]利用电阻层析成像技术(ERT)研究固体体积分数对固-液搅拌槽内混合均匀度的影响,用试验测得的体积分数数据计算均匀度(式(5)),用均匀度量化搅拌槽内固体颗粒的分布。对试验数据的分析认为,随着固体颗粒体积分数的增大,颗粒间相互作用力增大,与上行流体的接触更频繁,更容易悬浮在液相中,起到改善均匀分布的作用。

式中,Homogeneity为固体均匀度;m为平面数;XV为固体体积分数,为平均体积分数。

3 液-液混合技术研究

3.1 影响因素

搅拌槽中的液-液混合过程会受到搅拌频率、分散相体积分数、黏度及密度等条件的影响[31]。液-液混合同样发生在静态混合器中,例如硫酸烷基化反应器[32],为了加强内部的混合,还用到了射流反应器[33]、微反应器等。 Ghotli R A 等[34]通过测定水解反应速率,研究发现曲率角的增大能显著降低功耗,提高反应速率,而弯叶片叶轮相比其它结构更加经济有效。

3.2 检测技术

在油、水混合过程中,电阻层析成像(ERT)和聚焦束反射率测量(FBRM)技术被用来评估液-液流动,并测量搅拌釜内的液滴尺寸,随着油相黏度增大和液体界面张力降低,可以观察到液滴变形速率增加[35]。

在液-液混合过程中,气体常被注入反应器以提高混合程度, Lin X Y 等[36]采 Villermaux–Dushman并行竞争反应和荧光示踪剂研究了惰性气体对液-液混合的影响,仅在气体流速为液体流速的5%~10%时,气相有增强液相反应的作用。

Siyuan Chen 等[37]通过试验和数值模拟,系统地研究了微混合结构液膜微通道中两相之间的流动、传质及传热。试验发现,交错流动式结构改善了两相的流动和混合状态,强化了界面的传质性能。A S Lobasov等[38]对不同尺寸的T型微通道内的稳态对称过渡进行了数值研究,认为流态是否由对称向非对称过渡取决于混合通道上、下壁形成的旋涡之间的距离,当2个旋涡能够独立存在,相互之间又有作用力时,才能观察到吞没流流态。

Cheng D等[39]以硅油为连续相,采用平面激光诱导荧光(PLIF)和折射率匹配技术,精确观察并描述了分散相内的宏观混合。液滴在容器内相互碰撞,发生聚并与破碎,在一定程度上消除了难以混合液-液分散体系中溶质浓度在空间中的不均匀性。多相混合体系中分散相与连续相的宏观混合行为并不一致,受到液滴相互作用速率的影响。

3.3 性能评价

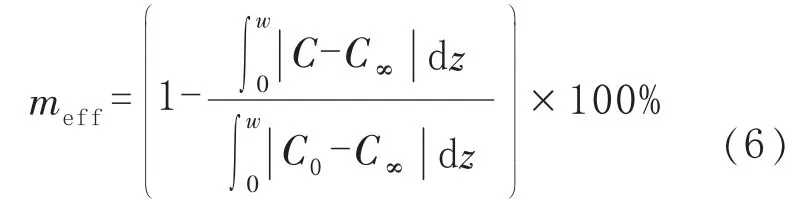

在研究Y型微混合器角度对混合效率的影响中, Hsieh S S[40]等采用微激光诱导荧光(LLIF)和微粒图像测速(LPIV)光学技术,依据 Wang H 等[41]提出的局部混合效率meff计算式(式(6)),对混合器的性能进行了评估,得到的最佳角度为60°。

式中,meff为局部混合效率;C为出口横向体积分数,C∞为完全混合时的体积分数,C0为初始体积分数;w为通道的宽度,μm。

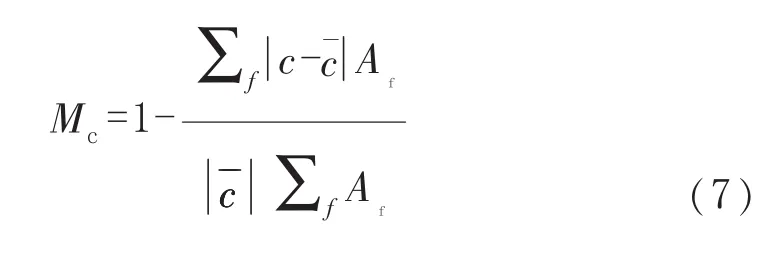

Mansour M 等[42-44]通过 CFD 对 2 种混合液体在螺旋管内的流动特性和混合性能进行了数值研究,采用均匀性指数Mc来表示流体之间的混合效率:

式中,Mc为均匀性指数;c为液体局部表面浓度,c为管截面上浓度的平均值;Af为表面积,mm2。混合系数为1时两相完全混合。随着雷诺数的变化,始终有2个效率最佳值对应的雷诺数Re1≈35和Re2≈650,前者用于螺旋管中混合效果更好。

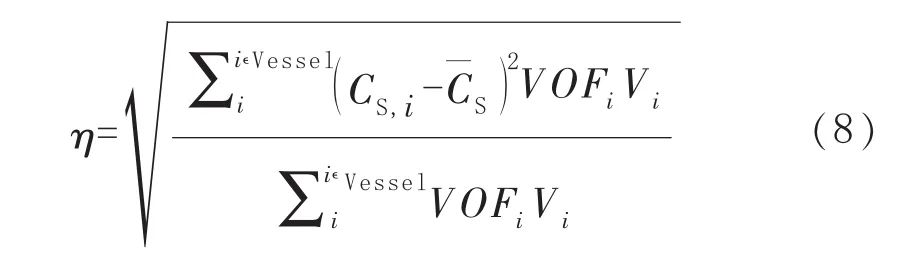

在研究旋转混合器的有效混合条件时,为使容器中液相达到有效混合的状态,需要液体表面倾角与理想角度之比小于1,毛细管长径比小于0.135,结合数值模拟和实验结果提出了混合度计算式,即质量分数分布的标准差[45]。

式中,η为混合度;i为计算序号;CS,i为 i溶液质量分数,为平均质量分数的目标值;VOFi为i溶液的体积分数;Vi为i溶液的体积,mm3。

4 结语

混合以宏观简单操作改变物质接触状态与反应性能,适当利用可以获得良好的经济效益。混合设备在化工生产、冶炼金属及生物制药等领域的应用促进了工业发展,同时工业技术的进步也对混合技术研究提出了更高要求。未来混合技术研究的主要内容仍然集中在混合设备的开发、混合条件的选择、混合时间和程度的控制、混合效果的评价等方面,采用新的研究方法、新的示踪成像技术、新的测量技术来突破实验室研究的限制,提高研究数据采集、分析、处理的精准性和速度是研究的主要方向。