加氢精制装置加热炉炉管材质劣化检测及分析

蔡刚毅,丁夺奎,唐夏焘,郭 颖,周翰卿

(1.浙江省特种设备科学研究院,浙江 杭州 310020;2.浙江省特种设备安全检测技术研究重点实验室,浙江 杭州 310020;3.中海石油舟山石化有限公司,浙江 舟山 316015)

管式加热炉是加氢裂化装置中的重要组成部分。管式加热炉工作环境恶劣,在整个加热过程中炉管长期处于600~1 600℃的高温,承受的热负荷及温差循环交替变化均较大,容易发生损伤,一旦发现异常需要及时分析原因并采取相应的处理措施[1-3]。

1 加氢精制装置加热炉及炉管宏观检查

1.1 三合一加热炉构成

某石化企业加氢精制装置三合一加热炉构成及烟气管道系统布置见图1。该加热炉为组合式加热炉,其主要设备为3个不同功能的加热炉,分别是反应进料加热炉F2101、主汽提塔重沸炉F2102及分馏塔底重沸炉F2103,这3个加热炉共用1套烟气管道和1个对流室[4]。

图1 加氢精制装置三合一加热炉构成及烟气管系统道布置示图

该三合一加热炉自2008年投用后一直未进行过系统的检验和检测,2018年停机检修期间发现加热炉F2101异常。

1.2 加热炉炉管宏观检查

2018年停机检修期间,发现加氢精制装置三合一加热炉中的反应进料加热炉F2101辐射段炉管异常。

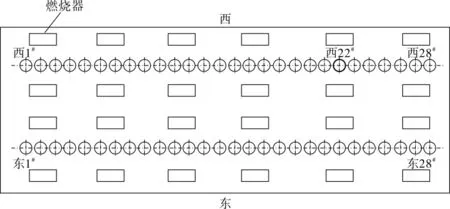

按照工艺流程,此加热炉归属于馏分油加氢单元,炉型为立管立式加热炉,炉管材质为TP321H,燃料种类为燃料气,使用介质为改质原料油,进口温度为298.5~325.4℃,出口温度为 340~398℃,进口压力为 10.2 MPa,出口压力为9.4 MPa,设计热负荷为15 MW。加热炉F2101辐射段炉管分布及布置见图2。

图2 加热炉F2101辐射段炉管分布及布置图

加热炉F2101炉管异常表现为,辐射段西22#炉管下半段位置较其他炉管颜色略暗,颜色异常部位锤击发出闷声,而其他部位为脆响。

2 加热炉F2101炉管材料检验检测

2.1 硬度分析

对东、西22#炉管和东、西23#炉管进行硬度检测,检测结果见表1,其中检测位置表示为自下弯头向上计量的炉管高度位置。

表1 部分炉管硬度检测结果 HB

从表1可知,西22#炉管自下弯头向上5.2 m区域管材硬度较其他部位的稍高,为136 HB,其他炉管硬度值较稳定,均保持在110 HB上下。西22#炉管异常情况构成加氢装置安全运行隐患,有必要对加热炉F2101西22#炉管下半段位置进行重点检测。

2.2 金相组织

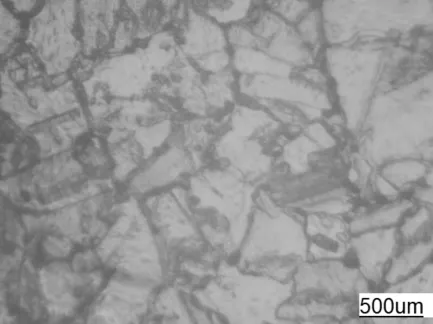

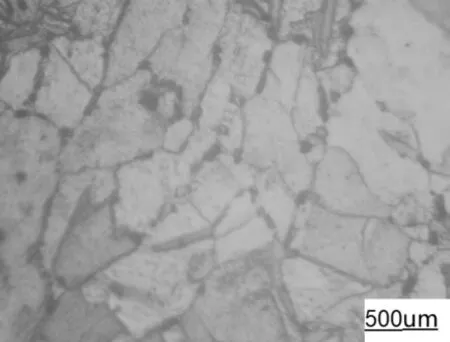

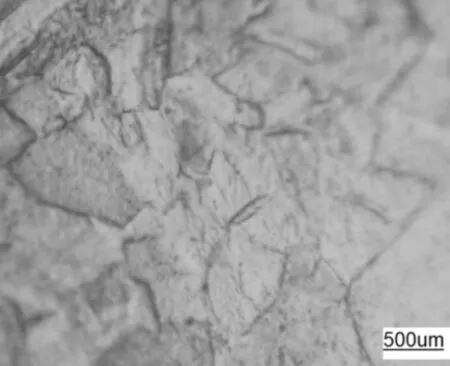

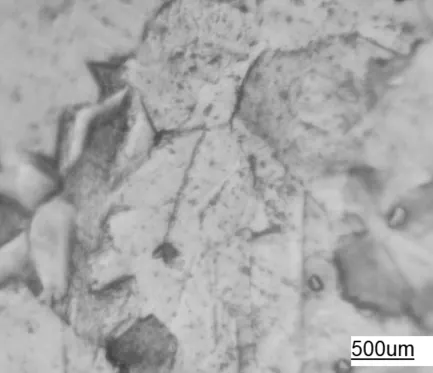

宏观检验确定的西22#炉管下半段颜色异常管段在距下弯头1.4 m区域。选取该区域东、西两侧炉管分别进行金相组织检测,观察到的金相组织形貌见图3~图4。

图3 西22#炉管距下弯头1.4 m西侧金相组织形貌(500×)

图4 西22#炉管距下弯头1.4 m东侧金相组织形貌(500×)

图3显示的西22#炉管西侧的金相组织基体主要为奥氏体,伴随着孪晶组织[7],显示晶界较粗,晶界上分布着大量黑色点状碳化物分布较密集,使得孪晶线模糊不清,同时各晶粒之间界限较模糊,由于各晶粒的位向不同,各晶粒截面受蚀程度不同,表现出不同色泽,奥氏体晶粒内可见有滑移带纹,表明试样表面已有轻微的硬化现象。图4所示的西22#炉管东侧的金相组织显示晶界相对淡而清晰,晶界上稀疏地分布着黑色点状碳化物组织,相较图3的黑色碳化物数量明显减少,晶粒分布较为清晰,奥氏体晶粒内有轻微滑移带纹。晶粒之间的色泽稍有不同,但是总体来说较为一致。

选取西23#炉管作为正常炉管代表,对其相应管段区域和相应方位炉管表面进行金相组织检测,观察到的金相组织形貌见图 5~图 6[5-6]。

图5 西23#炉管距下弯头1.4 m西侧金相组织形貌(500×)

图6 西23#炉管距下弯头1.4 m东侧金相组织形貌(500×)

图5、图6所示的2个部位的金相组织形貌基本一致,金相组织基体均为孪晶奥氏体,晶界上未发现黑色点状物体,晶界淡而清晰,晶粒辨识度较高,各晶粒之间界限清晰[8-9]。抽取多根其他炉管进行检测,发现其金相组织特征与西23#炉管的状况类似。

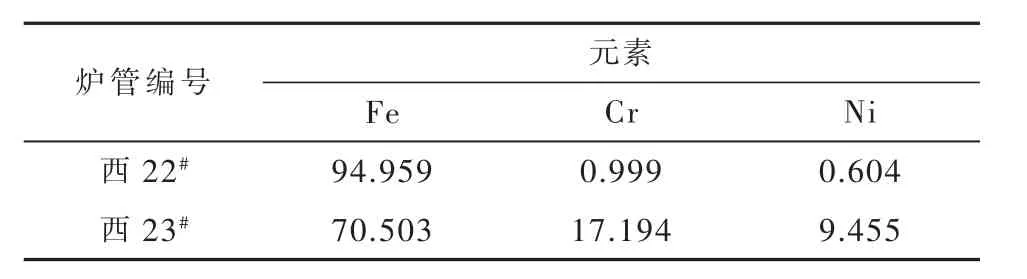

2.3 光谱检测

对西22#炉管距下弯头1.4 m处东侧金相检测位置进行光谱检测,同时对西23#炉管距下弯头1.4 m处东侧金相检测位置进行光谱检测对比,结果见表2。

表2 炉管主要元素分析结果(质量分数) %

表2显示,相比西23#炉管,西22#炉管的Fe元素质量分数显著升高,Cr元素、Ni元素质量分数均显著降低。对其他炉管进行抽查对比,检测结果均与西23#炉管一致。

2.4 铁素体检测

对西22#、西23#炉管进行铁素体检测,西22#炉管距下弯头1.4 m处东侧金相检测位置铁素体质量分数为4.6%,西23#炉管距下弯头1.4 m处东侧金相检测位置铁素体质量分数为5.5%。

3 加热炉F2101炉管异常原因分析

对反应进料加热炉F2101炉管材料的金相组织观察图像显示,晶界边缘形成了大量的黑色物质,分析认为该物质可能是析出的碳化物。根据ASTM A213/A213M—2018中的规定,TP321H材质中C元素的质量分数指标为0.04%~0.10%,室温下C元素在奥氏体中的溶解度远低于不锈钢的实际含碳量,约为0.02%~0.03%,故过饱和的C元素被固溶在奥氏体中[10]。当温度超过425℃并在425~815℃停留一段时间时,过饱和的C元素就不断地向奥氏体晶粒边界扩散,与Cr元素或Ni元素化合并存在于晶粒之间。Cr在晶粒内扩散的速度比沿晶界扩散的速度小,内部的Cr来不及向晶界扩散,C在晶间化合所需的Cr主要来自晶界附近,使晶界附近的Cr含量大为减少[11]。

宏观检查中看到的炉管色泽暗淡以及锤击听到的闷响也是炉管材料晶界中Cr元素不足的表现。晶界中,当Cr的质量分数小于12%时就会形成贫Cr区,贫Cr区和晶粒的电化学性能差异在贫Cr区(阳极)与处于钝化状态下的基体(阴极)之间构成一个电位差很大的活化-钝化电池,这个电池具有小阳极与大阴极特点,会使贫Cr区晶界首先遭受腐蚀而被破坏,引起晶粒间的结合力显著减弱,力学性能恶化,机械强度极大降低,但材料的变形却不明显[11-12]。在这种情况下,300系列不锈钢晶粒之间丧失结合力,局部遭受破坏,可以观察到金属表面光泽变得暗淡。

铁素体检测显示的西22#炉管铁素体含量较正常状态的西23#炉管铁素体含量低,光谱分析显示Cr、Ni元素的质量分数减少较为明显,这2种检测结果与金相组织分析结果一致,是因为碳化物质量分数已经将部分Cr元素和Ni元素包含在内了。

在工艺方面,炉管的劣质化与炉管长期在高温下异常服役有关[13]。F2101是典型的石化企业长周期运行加热炉,辐射段炉管内介质为改制原料油,西22#炉管位于辐射段出口,正常工况下炉管内介质温度在340~398℃。审查设备资料时发现,2017-04-17北面西侧看火孔8个测温点测量的西22#炉管自下弯头向上约半段炉管温度为395.4~501.9℃,北面东侧看火孔8个测温点测量的西22#炉管自下弯头向上约半段炉管温度为368.7~457.9℃,见图7。类似运行温度超过正常工况温度100~150℃的情况持续约2 a,炉管长期服役在超过538℃的高温环境下,会导致TP321H材质析出σ相(金属间化合物)。δ铁素体是奥氏体不锈钢在一次结晶过程中生成并保留至常温的铁素体,δ铁素体可以极大改进奥氏体不锈钢的可焊接性,但是在超过538℃时,δ铁素体会析出σ相,σ相为四方结晶构造[14],且富含 Cr元素,造成结晶周围的贫 Cr状态,引起金属的脆化以及不锈钢在脆化状态下对晶间腐蚀更加敏感[15]。

图7 2个看火孔的辐射段西22#炉管温度测试结果

此外,炉管在正常温度下服役时,金相组织一般不会发生其他变化,超过538℃时,δ铁素体的析出程度会随着温度的升高而加剧[14]。西22#炉管东、西两侧均分布着燃烧器,炉管西面1.2 m为防火墙壁面,东侧燃烧器火焰垂直向上,西侧燃烧器垂直向上的火焰有部分被防火墙反射后作用于炉管表面,西22#炉管底部西侧的温度高于东侧的温度,因此该炉管金相组织中西侧碳化物析出程度比东侧严重。正常服役的西23#炉管金相组织东、西两侧无明显异常现象。

4 结语

针对某石化企业加氢装置三合一加热炉中反应进料加热炉F2101辐射段西22#炉管宏观检查和锤击检测的异常情况,采用多种分析检测方法对缺陷炉管进行材质分析,并结合装置运行数据对缺陷产生的原因进行综合探讨,认为西22#炉管宏观状态变化和锤击声响异常的原因可能是长期服役在超温状态下所致。长期服役在超温状态下的炉管材质劣化是一种非常危险的损伤形态,建议企业更换含缺陷管段,新换管段应使用固溶化处理后的材质,同时建议实时监控炉管运行温度变化,一旦发生超温现象及时寻找原因并解决超温使用情况。