国产循环换热分离器在大型煤制油装置的应用

(甘肃蓝科石化高新装备股份有限公司,甘肃 兰州 730070)

中国的能源结构特点是富煤少油,从能源结构调整和能源安全角度考虑,煤制油已经成为我国能源发展战略的一个重要方向[1]。近几年,煤化工产业虽然发展迅猛,但是核心技术、高端装备严重依赖进口。循环换热分离器是煤制油费托合成单元核心设备之一,起着回收油气热量和分离重质油,提高反应循环气温度及降低装置能耗的重要作用[2]。该设备一直采用进口产品,设备价格高、维护周期长,严重制约煤制油化工行业的发展。为满足国内煤制油行业需求,打破进口技术垄断,甘肃蓝科石化高新装备股份有限公司自主研发了国产循环换热分离器,在大型煤制油装置中实现国产化替代。

1 循环换热分离器应用场合

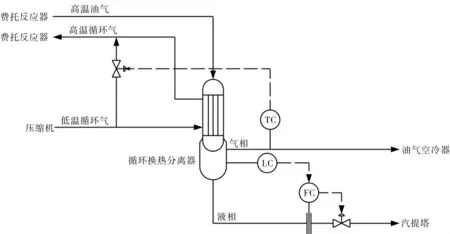

循环换热分离器工艺流程见图1。循环换热分离器适用于煤制油费托合成单元,费托反应产生的高温油气在循环换热分离器换热模块中与低温循环气完成热量交换,之后进入分离模块进行气液分离,分离后的油气混合物经壳体内壁收集后自油气出口送往油气空冷器,分离得到的液相重质油经过分离模块底部积液槽和降液管送往汽提塔。在循环换热分离器换热模块中完成换热后的循环气进入费托反应器[3]。

图1 煤制油费托合成单元循环换热分离器工艺流程简图

2 国产化循环换热分离器应用示例

2.1 配置概况

国家能源集团宁夏煤业有限责任公司400万t/a煤炭间接液化项目油品合成装置费托合成单元共8个系列,其中1~6系列采用国外进口循环换热分离器,7~8系列采用的是国产化循环换热分离器。

2.2 设计参数

400万t/a煤炭间接液化项目油品合成装置费托合成单元的循环换热分离器板程介质为高温油气,总质量流量797 618 kg/h,操作温度270/125℃,操作压力2.75 MPa,允许压降50 kPa;壳程介质为循环气,总质量流量797 948 kg/h,操作温度80/219℃,操作压力3.1 MPa,允许压降50 kPa。壳程设计压力3.5 MPa,设计温度270℃;板程设计压力3.5 MPa,设计温度300℃;板束设计压差1.0/-0.25 MPa。

2.3 设备选材

费托合成单元中,循环换热分离器板程油气介质温度高而且含有有机酸、CO2、H2,壳程循环气介质含有CO2、H2,板程、壳程均为高温、临氢腐蚀性工作环境。承压元件可供选择的材料有铬钼钢和奥氏体不锈钢,根据循环换热分离器设计条件和纳尔逊曲线,同时考虑材料价格,设备壳体采用15CrMoR+304L复合钢板,传热板片、分离元件均采用不锈钢S30408。

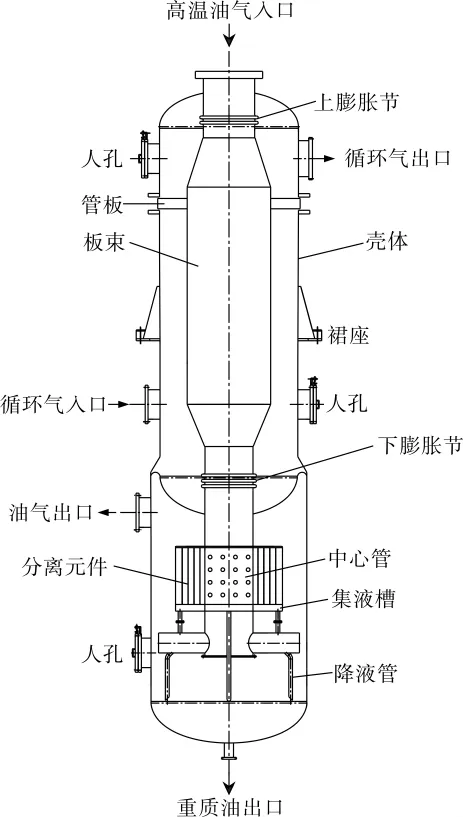

2.4 设备结构

国产循环换热分离器(图2)采用立式布置,上端部分为换热功能模块,下端部分为分离模块[6-7]。换热模块、分离模块在一个压力容器圆壳内,布置在不同腔室,相互不影响。换热模块采用板壳式交热换器[8-15],传热元件为纯逆流、直通道波纹板片,全焊接板束装在承压壳内。板束上、下端的连接管上设置有膨胀节,吸收板束与壳体的膨胀差。壳体上设有1对设备法兰,检、维修时可打开设备法兰抽出板束。

分离模块设置在换热模块下端板程出口,分离元件为TP板[16],围绕中心管四周布置。分离模块壳体扩径,以降低油气流速,油气在TP板中径向扩散,轴向分离。分离后的油气经分离模块上部气相出口送往空冷器,重质油经集液槽收集后通过降液管、液相出口离开循环换热分离器。

2.5 应用效果

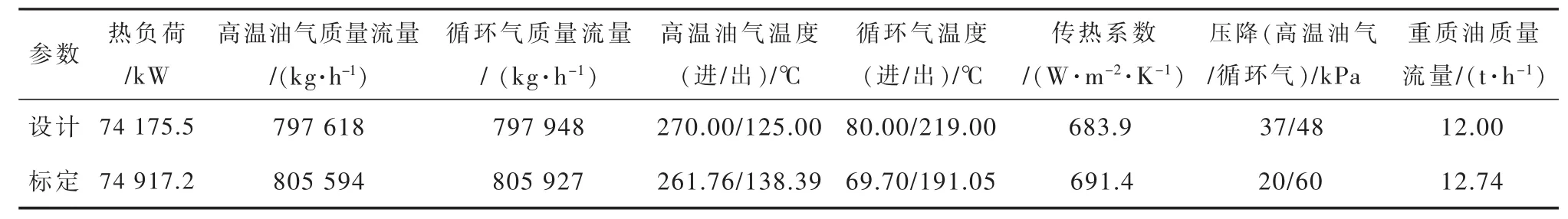

2016-12,国产循环换热分离器在400万t/a煤炭间接液化项目油品合成装置费托合成单元7~8系列投入使用。2017-08,对该设备进行了工业运行考核及现场标定,标定结果见表1。

图2 循环换热分离器结构简图

由表1可知,在101%负荷下国产循环换热分离器实际传热系数为 691.4 W/(m2·K),比设计传热系数大1%,设备具有良好的传热性能。板、壳程总压降 80 kPa,比设计值小 6%,设备阻力性能好。重质油出口质量流量12.74 t/h,比设计值大6.2%,设备分离效率高。截止目前,国产循环换热分离器投运已经近3 a,经历了开车、停车等苛刻工况的考验,设备安全可靠、各性能参数均达到预期指标,完全满足费托合成单元高负荷运行的要求,能够确保装置安、稳、长、满、优运行。

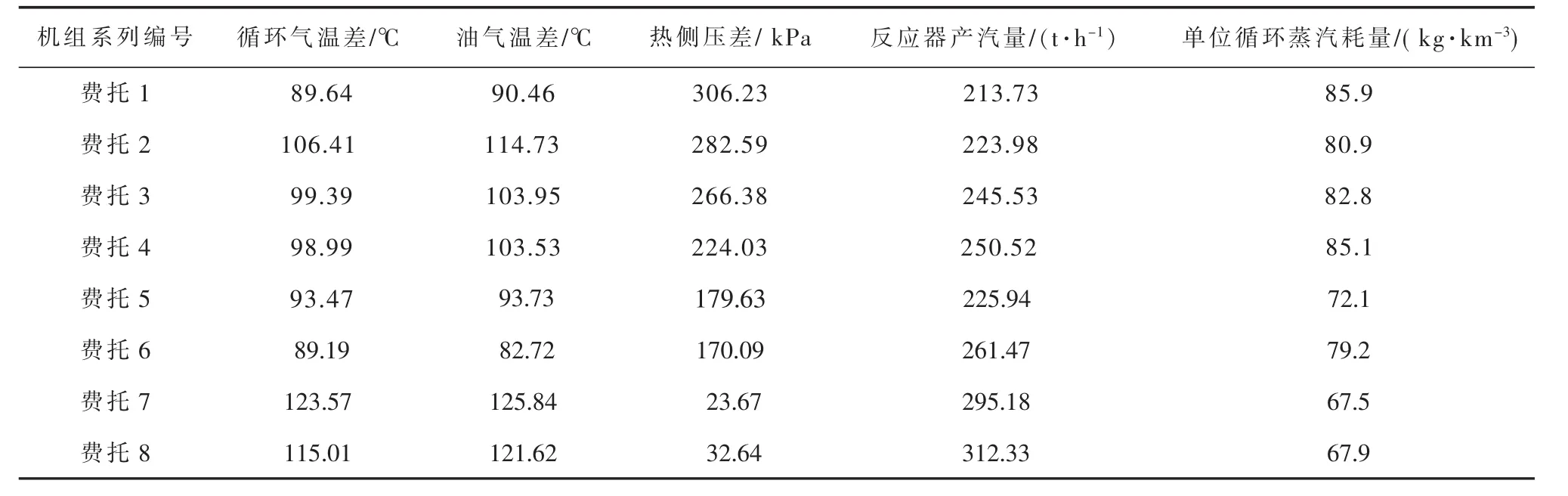

将费托合成单元7~8系列国产循环换热分离器运行数据与同装置费托合成单元1~6系列进口设备的数据进行比较,结果见表2。

表2中,循环气温差和油气温差表征换热性能,反应器产气量表征反应副产蒸汽量,单位循环蒸汽消耗量(标准状态)表征压缩机蒸汽消耗量。由表2可知,在费托合成单元100%负荷工况条件下(标准状态下净化气量为3.5×108m3/h),国产循环换热分离器的冷、热流体侧温差较进口设备的高,净化气进入反应器温度的提高,可以有效提高反应器中费托合成反应进程,增加反应放热量和反应器副产蒸汽量,热流体侧出口温度降低可以有效降低油气空气冷却器负荷,减少电耗。国产设备热流体侧的压差较进口设备的压降低,采用国产循环换热分离器费托合成单元循环气压缩机蒸汽平均消耗为67.7 kg/km3(标准状态),采用进口设备费托合成单元循环气压缩机蒸汽平均消耗为81 kg/km3,压缩机蒸汽消耗减少16.4%。压降比较结果表明,国产循环换热分离器的板型流道设计、设备抗堵塞性能优于进口设备。

表1 国产循环换热分离器工业运行考核参数及现场标定结果

表2 费托合成单元各系列机组100%负荷运行情况对比

3 结语

目前,甘肃蓝科石化高新装备股份有限公司自主研发的2台国产循环换热分离器已经在国家能源集团宁夏煤业有限责任公司400万t/a煤炭间接液化项目油品合成装置费托合成单元实现工业应用,还有1台已经与山西潞安煤基合成油有限公司签订供货合同。与传统热交换器、油气分离器分开布置技术方案相比,循环换热分离器具有结构紧凑、设备布置空间小、设备质量轻、外部接口配管简单、换热分离过程协调性好以及易于统一控制管理等优点。与进口循环换热分离器相比,国产循环换热分离器价格低、传热效率高、流阻性能好,值得推广应用。