咪唑啉缓蚀剂工艺条件优化及效果*

龙小柱,徐 妍,高鹏飞

(沈阳化工大学 化学工程学院,沈阳 110142)

相比涂层、阴极保护等防腐方法,缓蚀剂防腐方法具有经济投入低、防腐效果显著的特点[1-3].咪唑啉及其衍生物对碳钢等金属在盐酸介质中具有优良的缓蚀性能,是高效的有机缓蚀剂,且对油田中产生的H2S、CO2腐蚀也具有良好的抑制作用[4],同时因其原料易得,反应流程简单,在众多的缓蚀剂中表现尤为突出[5-8],因而广泛应用于石油、天然气工业.为了改善咪唑啉缓蚀剂的缓蚀效果,人们通过添加不同反应物并控制催化剂含量不断对咪唑啉缓蚀剂进行优化,并对其生产工艺、原料来源等进行探究,使其更加符合人们对绿色缓蚀剂的性能要求[9-10].本文主要研究咪唑啉中间体合成和季铵化反应的最佳工艺条件.通过失重法[11-15]评价咪唑啉缓蚀剂在15%盐酸中对A3钢的缓蚀效果并对其进行表征.

1 实 验

1.1 实验原料及仪器

主要实验原料包括苯甲酸、二乙烯三胺、二甲苯、氯化苄、石油醚、异丙醇、无水乙醇和硼酸,以上试剂均为分析纯.实验对象为标准A3钢片.主要实验仪器包括电热鼓风干燥箱和红外光谱仪.

1.2 缓蚀剂的制备及原理

加入苯甲酸和适量二甲苯,使其充分混合,之后加入催化剂硼酸并滴加二乙烯三胺.酰胺化反应中羧酸与多胺进行脱水氨解反应生成酰胺,之后升高温度进行环化反应,脱去一分子水从而得到咪唑啉中间体.得到的咪唑啉中间体产物主要是油溶性的,但在现实使用中缓蚀剂不仅需要在油相中具有一定的溶解性能,还要求其在水相中也具有一定的溶解性能.季铵化反应过程中会在缓蚀剂上链接一个亲水基团增加其溶解性.二甲苯既可与水产生共沸,又可以增加反应中间体杂环氮的溶解性,使水脱离反应体系,从而使反应向正反应方向进行,因而有利于提高产物的产率.咪唑啉季铵盐缓蚀剂的制备中涉及到的具体化学反应为

1.3 缓蚀性能评价方法

采用酸性介质中的缓蚀性能评价方法并结合失重法对合成的咪唑啉缓蚀剂进行性能评价.测试温度为60 ℃,测试溶液为盐酸溶液.

腐蚀速率计算公式为

(1)

式中:k为常数;mq为挂片腐蚀前质量;mt为挂片腐蚀后质量;S为挂片表面积;t为实验时间;γ为挂片密度.

缓蚀率计算公式为

(2)

式中:Δm0为空白实验中试片的质量损失;Δm1为加有缓蚀剂的实验中试片的质量损失.

2 结果与分析

2.1 中间体合成的工艺条件优化

2.1.1 原料配比的影响

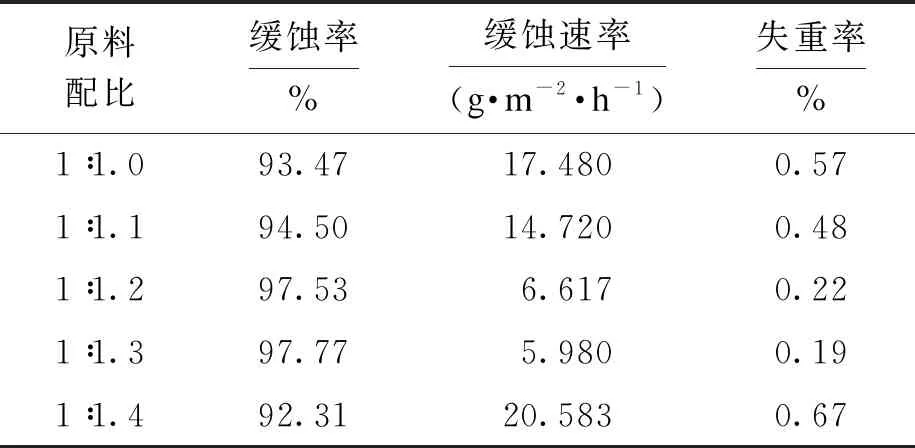

当催化剂的质量分数为1%,携水剂二甲苯含量为15 mL,环化时间为2 h,咪唑啉中间体与季铵化试剂(氯化苄)的摩尔比为1∶1,季铵化反应时间为1 h时,在60 ℃恒温条件下通过改变苯甲酸与二乙烯三胺的摩尔比(原料配比),分析产物咪唑啉季铵盐缓蚀剂的缓蚀性能,具体结果如表1和图1所示.

表1 原料配比对产物缓蚀性能的影响Tab.1 Effect of raw material ratio on corrosion inhibition performances of products

图1 原料配比对产物缓蚀性能的影响曲线Fig.1 Curve for effect of raw material ratio on corrosion inhibition performances of products

由表1和图1可见,在其他实验条件不变的情况下,原料配比的改变对实验结果产生了明显影响.当原料配比为1∶1.3时,产物缓蚀性能最好,因此,以下实验按照原料配比1∶1.3进行.

2.1.2 催化剂用量的影响

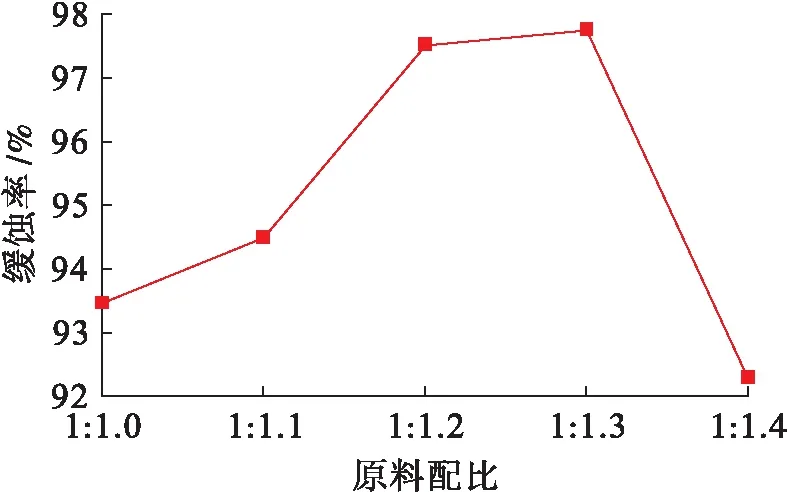

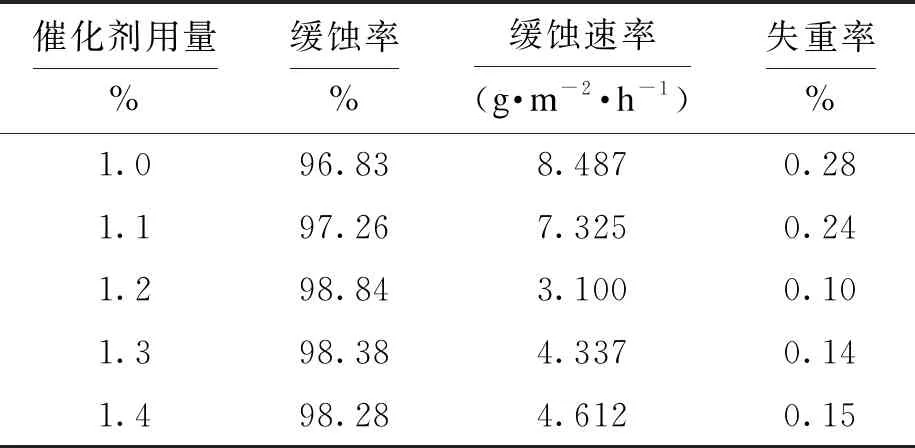

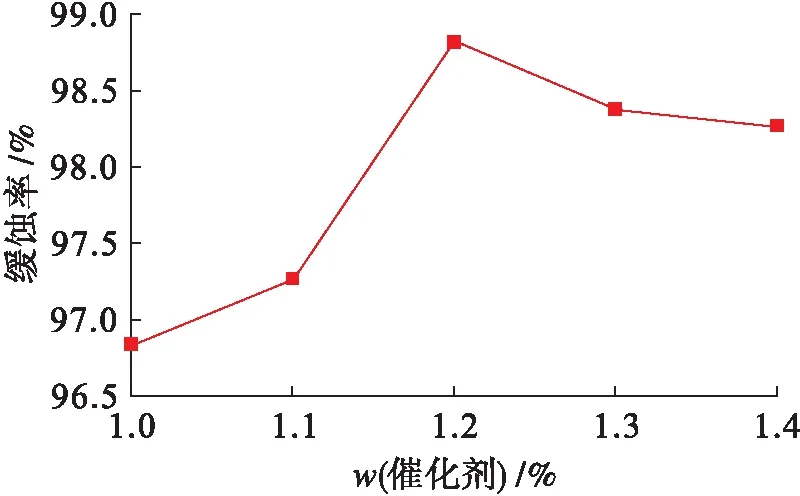

在原料配比为1∶1.3,环化时间为1 h,咪唑啉中间体与季铵化试剂的摩尔比为1∶1,季铵化反应时间为1 h,季铵化反应温度为60 ℃的条件下,通过改变催化剂(硼酸)用量,得到咪唑啉季铵盐缓蚀剂在盐酸介质中的缓蚀性能,具体结果如表2和图2所示.

表2 催化剂用量对产物缓蚀性能的影响Tab.2 Effect of catalyst dosage on corrosion inhibition performances of products

图2 催化剂用量对产物缓蚀性能的影响曲线Fig.2 Curve for effect of catalyst dosage on corrosion inhibition performances of products

由表2和图2可知,当催化剂的质量分数小于1.2%时,产物缓蚀性能随催化剂用量的增加呈增大趋势;当催化剂用量继续升高后,产物缓蚀性能呈逐渐下降趋势.因此,最佳催化剂用量为1.2%.

2.1.3 环化时间的影响

在原料配比为1∶1.3,催化剂质量分数为1.2%,咪唑啉中间体与季铵化试剂的摩尔比为1∶1,季铵化反应时间为1 h的条件下,通过改变环化反应时间,得到其对产品咪唑啉季铵盐缓蚀剂的缓蚀性能的影响,具体结果如表3和图3所示.观察表3和图3可知,当环化时间小于2 h时,产物的缓蚀性能随环化时间的增加而缓慢提高,当环化时间为2 h时,缓蚀率可达最高值,但随着环化时间的继续增加,缓蚀剂的缓蚀性能显著下降,因而最佳环化时间为2 h.

表3 环化时间对产物缓蚀性能的影响Tab.3 Effect of cyclization time on corrosion inhibition performances of products

图3 环化时间对产物缓蚀性能的影响曲线Fig.3 Curve for effect of cyclization time on corrosion inhibition performances of products

2.1.4 酰胺化阶段正交实验

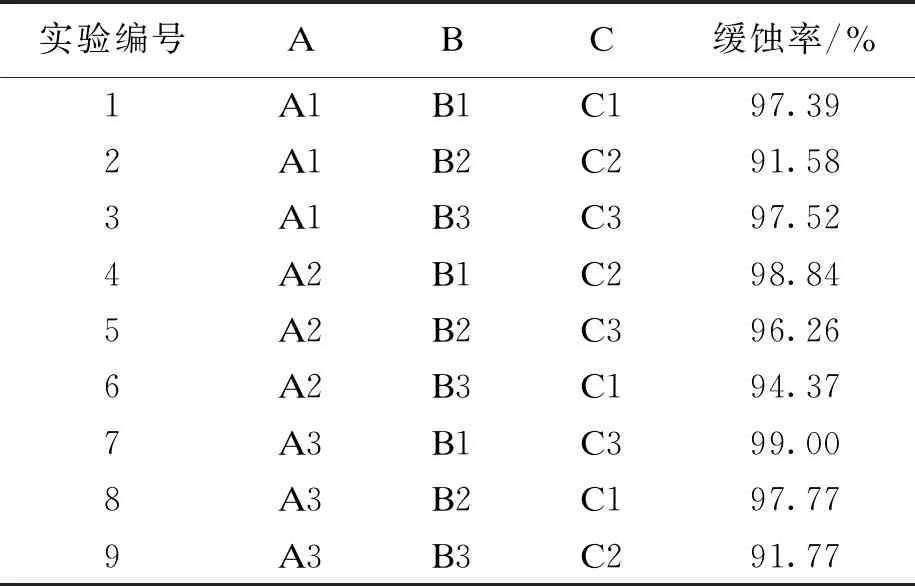

通过设计正交实验来对中间体合成的工艺条件进行优化.选取了原料配比、环化时间和催化剂用量三个因素,分别用A~C表示,每个因素选取三个水平,采用L9(33)正交表,具体设计如表4、5所示.

表4 酰胺化阶段反应因素水平Tab.4 Levels of reaction factors at amidation stage

表5 合成反应过程正交实验数据Tab.5 Orthogonal experimental data for synthetic reaction process

通过极差分析得到中间体合成的最佳反应条件为A3B1C3,即当原料配比为1∶1.3,催化剂的质量分数为1.2%,环化时间为1 h时,合成缓蚀剂的工艺条件最佳,且优化条件B1>C3>A3,表明环化时间对缓蚀剂的合成工艺影响最大,其次是催化剂用量,最后为原料配比.

2.2 季铵化反应过程中的工艺条件优化

2.2.1 季铵化反应原料配比的影响

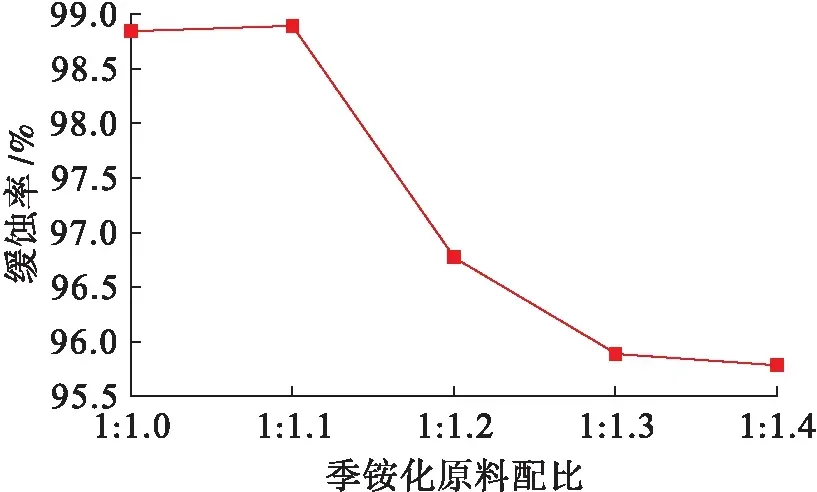

在苯甲酸与二乙烯三胺的摩尔比为1∶1.3,催化剂的质量分数为1.2%,环化时间为1 h,季铵化反应时间为1 h的条件下,通过改变咪唑啉中间体与氯化苄的摩尔比(季铵化原料配比),考察咪唑啉季铵盐缓蚀剂在盐酸介质中的缓蚀性能,具体结果如表6和图4所示.

表6 季铵化原料配比对产物缓蚀性能的影响

图4 季铵化原料配比对产物缓蚀性能的影响曲线

由表6和图4可见,当咪唑啉中间体与氯化苄的摩尔比小于1∶1.1时,产物的缓蚀性能随着氯化苄含量的增加而提高,但当氯化苄含量继续增加时,产物的缓蚀率反而降低.可见,一定含量的季铵化试剂可以在一定程度上促进反应向正反应方向移动,但是过量的季铵化试剂会使产物的缓蚀效果降低.因此,季铵化反应中咪唑啉中间体与氯化苄的最佳摩尔比为1∶1.1.

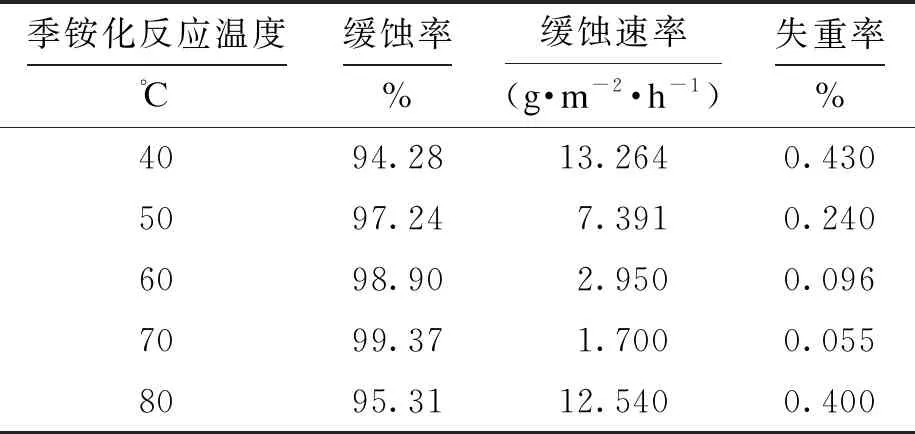

2.2.2 季铵化反应温度的影响

当苯甲酸与二乙烯三胺的摩尔比为1∶1.3,催化剂的质量分数为1.2%,环化时间为1 h,季铵化反应时间为1 h,咪唑啉中间体与氯化苄的摩尔比为1∶1.1时,通过改变季铵化反应温度,在常压条件下得到产品咪唑啉季铵盐缓蚀剂,其具体缓蚀效果如表7和图5所示.

表7 季铵化反应温度对产物缓蚀性能的影响

图5 季铵化反应温度对产物缓蚀性能的影响曲线

由表7和图5可知,一定范围内提高季铵化反应温度有利于提高反应产物的缓蚀性能,但过高的季铵化反应温度反而会使反应产物的缓蚀性能降低,最佳季铵化反应温度为70 ℃.

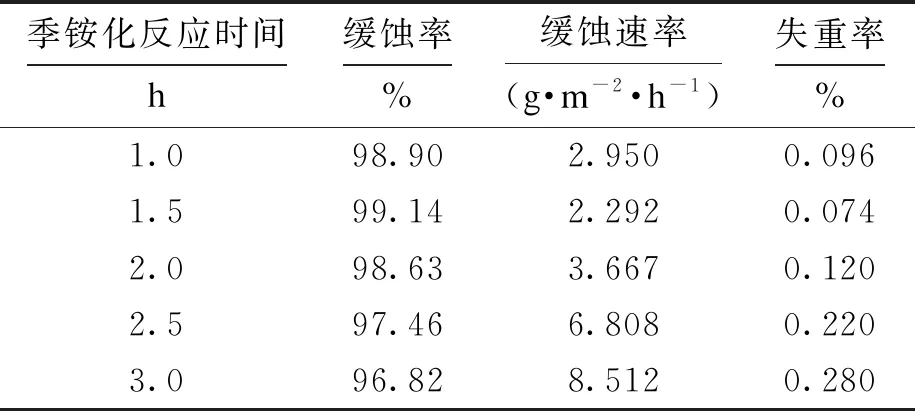

2.2.3 季铵化反应时间的影响

在苯甲酸与二乙烯三胺的摩尔比为1∶1.3,催化剂的质量分数为1.2%,环化时间为1 h,季铵化反应温度为70 ℃,咪唑啉中间体与氯化苄的摩尔比为1∶1.1的条件下,通过改变季铵化反应时间在常压条件下得到产品咪唑啉季铵盐缓蚀剂,相应测量结果如表8和图6所示.由表8和图6可见,当季铵化反应时间小于1.5 h时,产物的缓蚀性能随着反应的进行而逐渐增强.当季铵化反应时间大于1.5 h时,产物的缓蚀性能随着反应时间的延长而逐步下降,因而咪唑啉季铵盐缓蚀剂的最佳季铵化反应时间为1.5 h.

表8 季铵化反应时间对产物缓蚀性能的影响Tab.8 Effect of reaction time for quaternary ammonium on corrosion inhibition performances of products

图6 季铵化反应时间对产物缓蚀性能的影响曲线

2.2.4 季铵化阶段正交实验

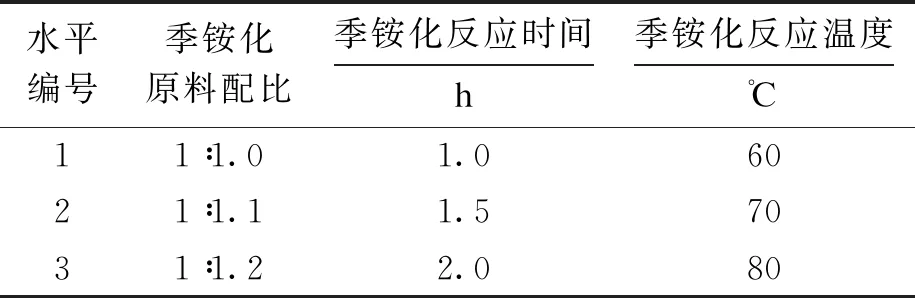

选取了季铵化原料配比、季铵化反应时间和季铵化反应温度三个因素,分别用A~C表示,每个元素选取三个水平,采用L9(33)正交表.咪唑琳季铵化试剂合成反应正交实验的反应因素水平和实验数据参见表9、10.

表9 季铵化阶段反应因素水平Tab.9 Levels of reaction factors at quaternary ammonium stage

通过极差分析得到的最优条件为A1B3C1,但正交实验筛选出的最佳产物缓蚀率为99.37%,对应的反应条件为A2B1C2,即当季铵化原料配比为1∶1.1,季铵化反应时间为1 h,而季铵化反应温度为70 ℃时,季铵化工艺条件最佳.

2.3 缓蚀剂含量对腐蚀速率的影响

腐蚀介质中加入缓蚀剂能够减缓腐蚀反应速率.当反应温度为60 ℃且盐酸质量分数为15%时,改变缓蚀剂的含量,确定其对腐蚀速率的影响,结果如图7所示.

表10 季铵化反应过程正交实验数据Tab.10 Orthogonal experiment data in quaternary ammonium reaction process

图7 缓蚀剂含量对产物缓蚀性能的影响曲线Fig.7 Curve for effect of inhibitor amount on corrosion inhibition performances of products

由图7可见,当增加缓蚀剂的含量时,腐蚀速率逐渐减小.当缓蚀剂的质量分数达到1%后,随着缓蚀剂含量的增加,腐蚀速率变化幅度趋于平缓,因而确定缓蚀剂的最佳含量为1%.

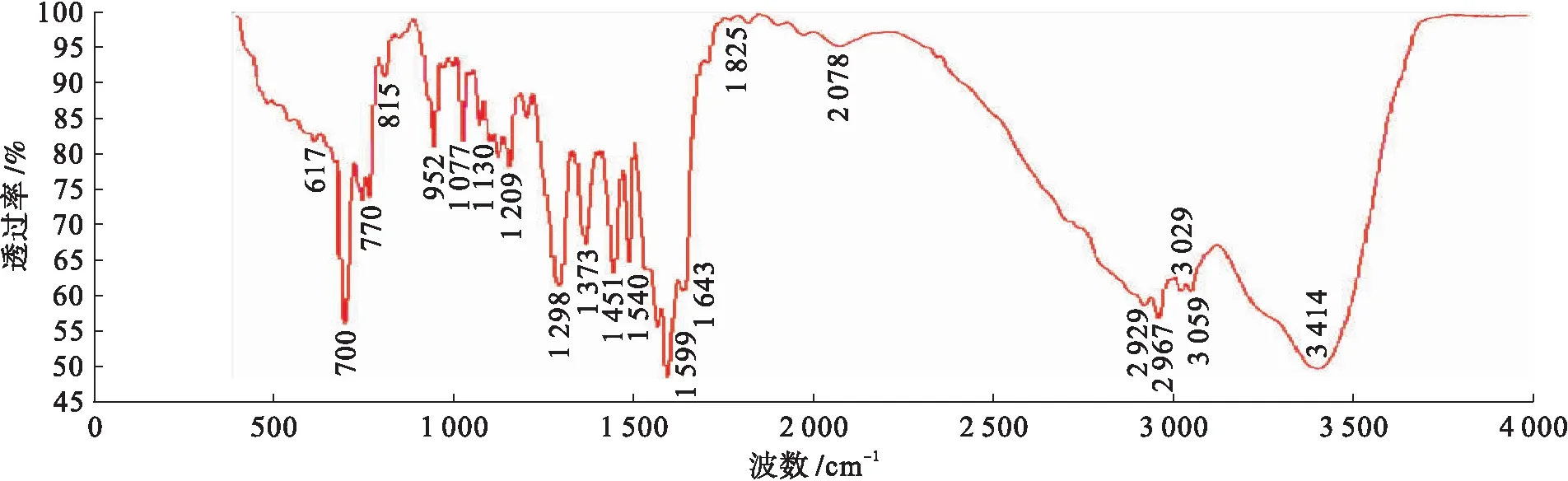

3 缓蚀剂分子结构表征

利用红外光谱仪对所合成的咪唑啉季铵盐缓蚀剂进行了结构表征.图8为咪唑啉季铵盐缓蚀剂的红外谱图.由图8可见,1 599 cm-1处的吸收峰表征了C==N双键伸缩振动吸收峰的存在,1 540 cm-1处的吸收峰是C—N单键伸缩振动吸收峰的表征,同时也是咪唑啉环的特征吸收峰,由这一点可以确定合成的产物为五元环咪唑啉化合物.在770 cm-1和1 451 cm-1处存在显著的苄基吸收峰,通过与季铵盐红外谱图进行对照后发现,该吸收峰与季铵盐吸收峰形状非常相似,且水溶性也得到了明显改善,表明产物结构己完成了季铵化转变.

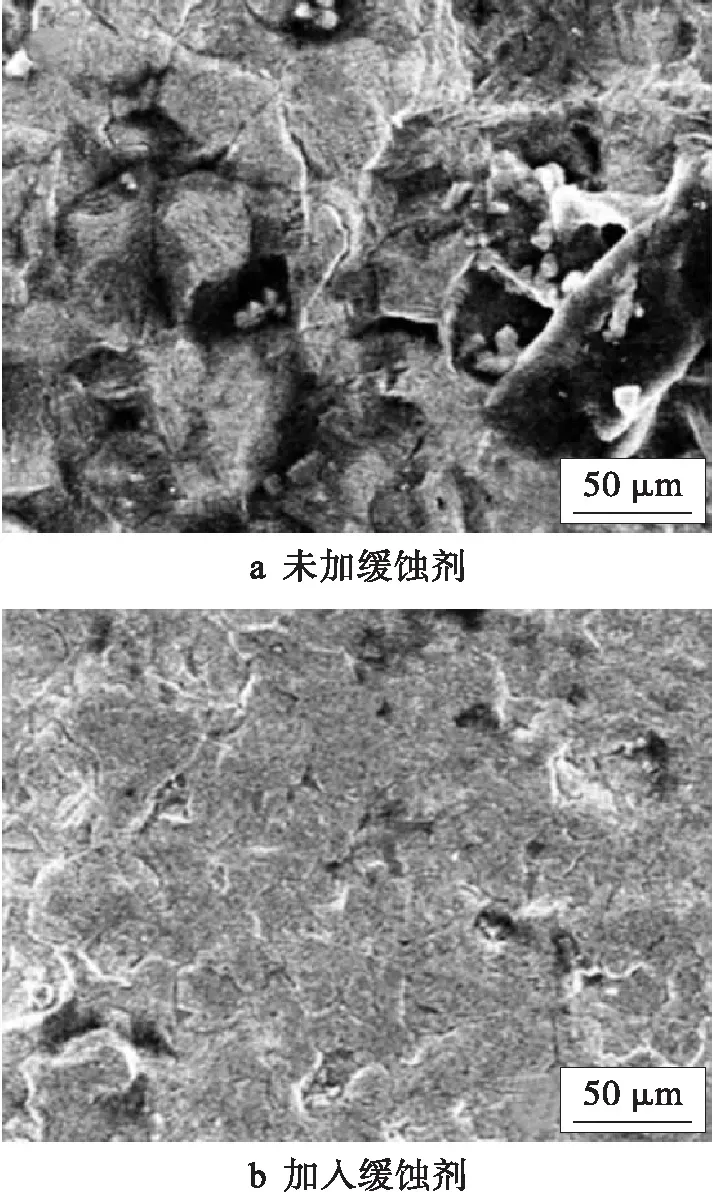

4 碳钢表面缓蚀形貌分析

在常压、盐酸浓度为15%、温度为60 ℃且缓蚀剂含量为1%的实验环境下,将A3钢片试样浸泡4 h后取出,采用指定清洗液进行清洗并进行干燥处理,对处理之后的试样进行电镜扫描,观察其表面腐蚀情况.图9为A3碳钢在未添加缓蚀剂与加入缓蚀剂的体系中分别浸泡4 h后的表面腐蚀形貌.由图9可见,A3碳钢在未加缓蚀剂的溶液中腐蚀情况比较严重,表面凹凸不平,并且形成了很深的腐蚀坑.加入缓蚀剂后,碳钢表面的腐蚀程度大大减弱,碳钢表面虽略有腐蚀但是表面趋于完整平滑,与未加缓蚀剂的碳钢表面形成鲜明对比,证明了缓蚀剂的缓蚀效果较好.

图8 咪唑啉缓蚀剂的红外谱图Fig.8 Infrared spectrum of imidazoline corrosion inhibitor

图9 碳钢表面的SEM图像Fig.9 SEM images of carbon steel surfaces

5 结 论

通过以上分析可以得到如下结论:

1) 咪唑啉季铵盐缓蚀剂中间体的最佳合成条件为:苯甲酸与二乙烯三胺摩尔比1∶1.3,催化剂的质量分数1.2%,环化时间1 h.

2) 咪唑啉季铵盐缓蚀剂季铵化反应过程中的最佳合成条件为:咪唑啉中间体与氯化苄摩尔比1∶1.1,季铵化反应温度70 ℃,季铵化反应时间1 h.

3) 咪唑啉季铵盐缓蚀剂的最佳含量为1%时,所合成缓蚀剂分子的官能团结构与目标产物一致,所制备缓蚀剂的缓蚀效果比较出色.

4) 按照最佳反应条件合成的咪唑啉季铵盐缓蚀剂在盐酸评价溶液中的缓蚀率可以达到99.37%,证明此缓蚀剂的缓蚀效果优良.