碳纤维连续抽油杆夹持技术*

袁文才 杨 高 刘寿军 杨志敏 胡志强 柳庆仁

(中石油江汉机械研究所有限公司)

0 引 言

碳纤维连续抽油杆(以下简称碳纤维杆)是一种心部采用高性能碳纤维为增强体,表层覆盖玻璃纤维布,采用拉挤成形工艺制成的外形呈带状、截面为矩形、长度1 000 m以上,可缠绕在滚筒上的一类新型抽油杆。碳纤维杆具有质量轻、强度高、无接箍、运输简单和耐腐蚀等特点,适用于深井、超深井和腐蚀性油井,能够节约用电、提高采油效率,减少事故发生率,大大降低采油成本[1-2]。

20世纪90年代,美国成功研制了碳纤维杆和碳纤维杆专用作业设备,经过十几年的室内和现场试验改进,碳纤维杆及专用作业装备已在美国的油井中广泛应用。国内自2000年起,开始了碳纤维杆的制造和作业工艺及装备的研究工作,在碳纤维杆的装备配套方面先后研制了第一代和第二代碳纤维杆作业机。第一代作业机采用滚筒缠绕驱动方式进行碳纤维杆的起下作业,该作业机可满足1 000 多m的碳纤维杆作业需求,但因提升能力不够,不能满足2 000多m深的复杂工况油井作业需求。为解决第一代作业机对碳纤维杆提升能力不足的问题,研制了第二代作业机。第二代作业机将碳纤维杆的起下杆装置由缠绕式驱动改为夹紧摩擦式驱动,解决了滚筒缠绕盘驱动扭矩过大的问题[3-5]。为避免碳纤维杆的夹持伤杆问题,第二代作业机起下杆装置的夹持块采用了工程塑料+碳纤维的复合材料作为摩擦副材料,但在现场作业提升遇到介质时,还是经常会碰到夹持提升力不足和打滑的问题。在打滑时,作业现场需要通过特殊手段在夹持表面添加异物,以不计后果地将碳纤维杆起出,这样就容易产生碳纤维杆的伤杆和断杆问题。

针对国内碳纤维杆应用中起下杆提升力不够的关键技术问题,在第三代新型碳纤维杆作业机的装备配套研制过程中[6],本文结合连续管注入头的夹持摩擦驱动方式,通过对碳纤维杆本体的抗夹持挤压及抗拉性能进行检测,为碳纤维杆夹持技术开发提供前期基础数据。根据作业机的夹持配套设计要求,笔者进行了碳纤维杆夹持摩擦副的材料开发、夹持表面结构设计、环境介质影响分析及注入头无损夹持改进设计。研究结果为碳纤维杆技术在油田的推广应用奠定了基础。

1 碳纤维杆夹持技术分析

1.1 总体研究技术方案

依据碳纤维杆的自身特点和连续管注入头夹持技术进行研究评价,开发与其相适应的夹持块产品,在注入头提供的正压力范围内,对碳纤维杆的夹持性能达标,且不得对碳纤维杆杆体造成明显的破坏及性能的损伤。对碳纤维杆夹持技术的总体开发思路如下:碳纤维杆基础性能评价→夹持摩擦副材料开发→表面结构及介质影响研究→注入头碳纤维杆夹持试验评估→现场应用评价。

1.2 碳纤维杆基本技术参数

碳纤维杆规格尺寸如表1所示。

表1 碳纤维杆规格尺寸Table 1 Specification and dimension of carbon fiber rod

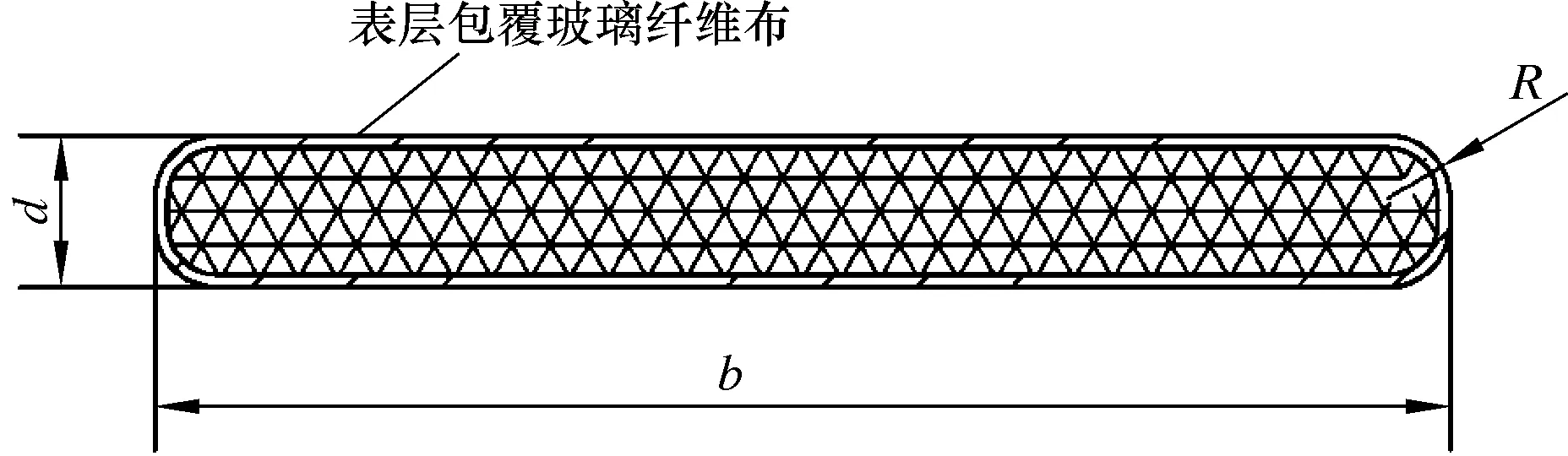

杆体表层包覆玻璃纤维布的碳纤维杆试样横截面形状如图1所示。图中d为碳纤维杆厚度,b为宽度,R为圆角半径。

图1 碳纤维杆试样横截面形状示意图Fig.1 Schematic cross-section shape of carbon fiber rod

1.3 碳纤维杆夹持技术要求

设计注入力270 kN,设计最大夹紧压力17 MPa,无介质时夹持摩擦因数μ≥0.25,油蜡介质下夹持摩擦因数μ≥0.10,对碳纤维杆无影响杆体性能的夹持损伤。

2 碳纤维杆力学性能研究

目前文献对碳纤维杆的性能研究主要集中在弯曲和拉伸力学方面,对影响夹持性能的挤压和剪切等关键参数未开展研究。为了更好地开展碳纤维杆的夹持技术研究,有必要开展其力学性能研究。

2.1 碳纤维杆抗拉强度试验

根据作业机配套选用山东大学研制生产的CYGT 32×4.2规格碳纤维杆进行性能评价试验。采用自制碳纤维杆夹具,对碳纤维杆试样进行杆体抗拉强度测试试验,试验方式为利用万能试验机的卡瓦夹住碳纤维杆夹具进行拉伸试验。碳纤维杆试样装夹及断裂后形貌如图2所示。

图2 无损伤碳纤维杆拉伸后断裂形貌Fig.2 Breaking morphology of undamaged carbon fiber rod after tension test

从试验结果来看,碳纤维杆从杆体部位断裂,夹具部位并没有拉脱,杆体呈丝状断裂,团簇发散状外观,其中外表面的包覆带对杆体有一定的保护作用。从试验后的拉伸曲线可以看出,载荷并没有下降,直到拉断,结合杆体截面面积计算杆体抗拉强度,其值约为2 140 MPa。

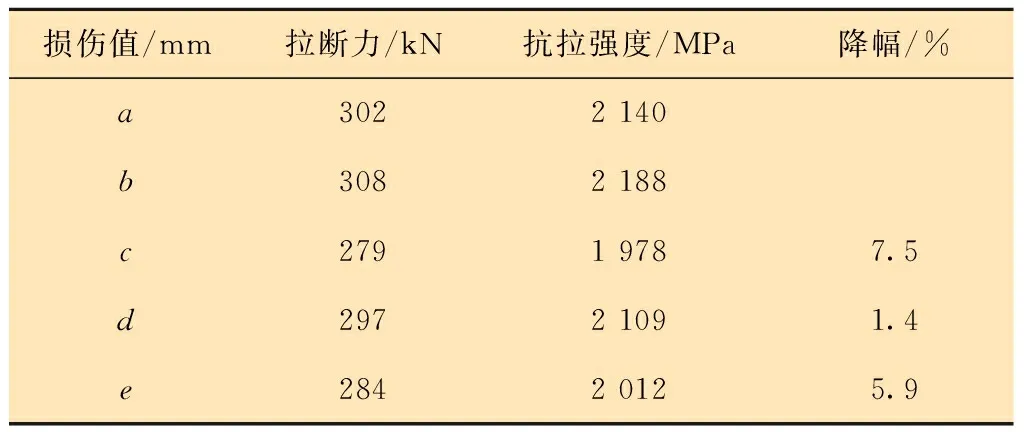

2.2 碳纤维杆损伤后抗拉强度试验

考虑到碳纤维杆在实际应用中可能会出现偏磨或夹持损伤的情况,为了尽可能地模拟实际夹持产生的各种损伤,对杆体厚度进行人为损伤的均匀减薄,然后对损伤后的碳纤维杆进行抗拉强度测试,考察其强度是否会发生变化。具体碳纤维杆样品损伤值Δd设置为a、b、c、d和e,一个夹持块长度约100 mm。样品损伤形式及断裂形貌如图3所示。碳纤维杆试样的杆体抗拉强度试验结果如表2所示。从试验结果看,即使杆体均匀偏磨损伤0.6 mm后抗拉强度仍达到2 000 MPa以上,降幅不明显。从杆体断裂均呈丝状爆炸断裂形式来看,杆体的抗拉协同性较好,保证了材料在拉伸过程中即使部分破坏也不至于截面积骤减而影响强度。综合判断,碳纤维杆试样的杆体具有一定的耐损伤性能。

图3 碳纤维杆损伤形式及断裂形貌Fig.3 Damage form and breaking morphology of carbon fiber rod

表2 碳纤维杆试样杆体抗拉强度Table 2 Tensile strength of carbon fiber rod sample

2.3 碳纤维杆抗压强度测试

碳纤维杆在使用过程中主要靠夹持块的静摩擦力作用来夹持,在夹持块的夹持正压力下只要不压溃杆体材料,杆体强度和性能就不会受到影响。碳纤维杆杆体能承受多大压力,需要通过杆体抗压载荷试验来评价。抗压载荷测试试验方法为:准备长度50 mm的碳纤维杆试样4个,试验前用游标卡尺分别检测杆体宽度并记录,将试样分别放入万能试验机压盘下进行正压载荷分别为0、300、400和500 kN的压载试验。压载试验完毕后分别检测每个杆体试样的截面压溃压裂情况和杆体宽度变化。压载试验后杆体截面情况如图4所示。

图4 碳纤维杆杆体压载试验后截面形貌Fig.4 Section morphology of carbon fiber rod after compressive loading test

由图4可以看出:在300 kN的正压载荷下杆体截面并无裂纹产生,宽度也未发生明显变化;在400和500 kN的正压载荷下,试样杆体在宽度方向尺寸发生明显变化,并在截面上出现锯齿形的压裂裂纹,裂纹有明显的规律性。杆体承受的抗压强度和截面宽度测量结果如表3所示。

表3 碳纤维杆试样杆体抗压试验数据Table 3 Compression test data of carbon fiber rod sample

通过以上试验结果可以判断,碳纤维杆试样的抗压性良好,在300 kN的正压载荷作用下也不会压溃杆体。而注入头设计的最大夹紧压力为17 MPa,远小于可将碳纤维杆压扁的抗压强度(184 MPa)。综合结果可判断,即使将夹持块的夹持接触表面设置为沟槽或网纹形式,一定程度地减小夹持块与碳纤维杆之间的夹持接触面积,在注入头的夹紧压力范围内,夹持块也不会压溃碳纤维杆杆体,即不会对碳纤维杆性能产生影响。

3 夹持块材料及表面结构研究

3.1 夹持摩擦副材料开发

3.1.1 夹持摩擦副材料选择

由于碳纤维杆体表面为树脂材料,夹持块作为直接接触表面,表面硬度不能太高。结合第二代碳纤维杆作业机采用非金属材料作为夹持摩擦副材料的前期经验,对碳纤维杆夹持摩擦副材料进行多样选择,以摩擦因数大、抗压变形能力强、使用寿命长和材料的可加工性好作为参考标准进行优化选择。

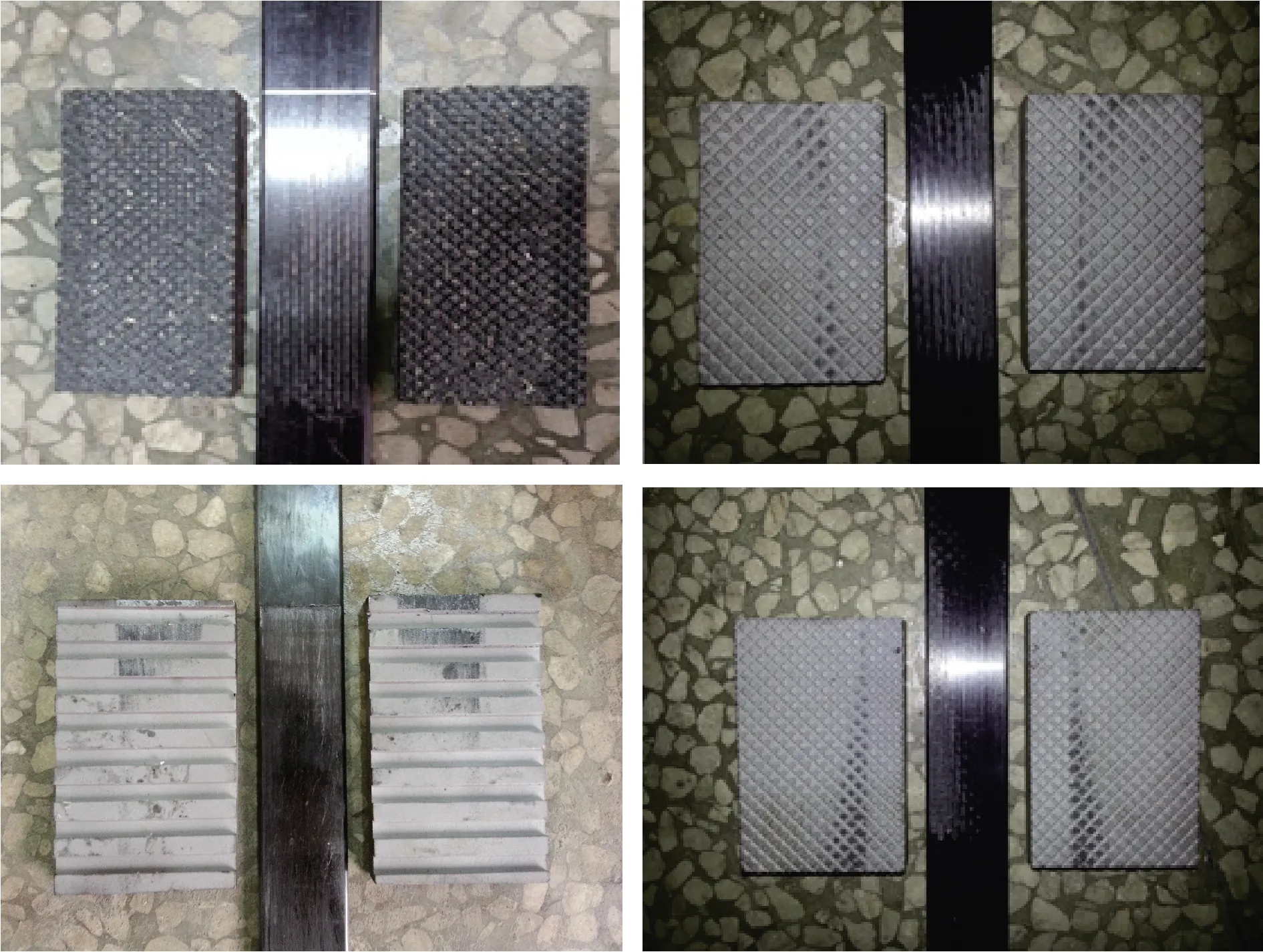

通过筛选,初步选择用作碳纤维杆摩擦副的夹持块材料有如下5种:摩阻复合材料(A)、碳纤维增强塑料(B)、玻纤增强尼龙(C)、改性工程塑料(D)和碳钢(S)。分别将上述材料加工成尺寸(长×宽×高)为108 mm×70 mm×20 mm的板状夹持块试样,与碳纤维杆样品进行夹持摩擦试验。部分夹持块试样如图5所示。

图5 复合材料夹持块试样Fig.5 Sample of composite material gripping block

3.1.2 摩擦副材料夹持试验对比

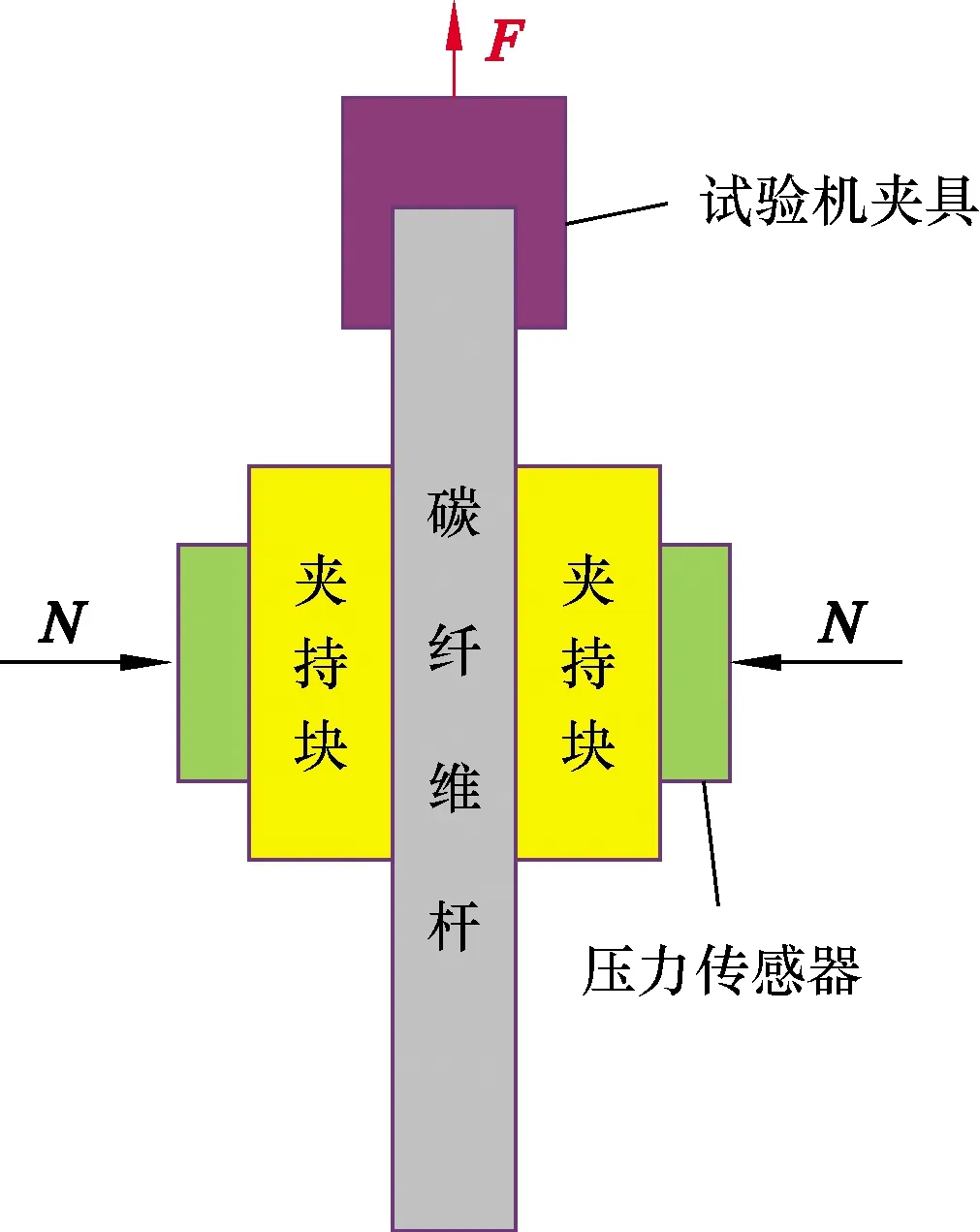

对上述夹持摩擦副材料试块分别进行碳纤维杆夹持摩擦测试试验。所采用的试验装置包括万能试验机、夹持性能试验装置、压力传感器、仪表和500 mm长度的碳纤维杆试样若干。试验开展方式如图6所示[7],对每种摩擦副材料的试样分别进行夹紧力N为10、20、30和40 kN的夹持性能测试试验,每种材料的摩擦试验重复1次。记录在各夹紧力下的打滑最大拉力F,对应的当量摩擦因数分别用μ1、μ2、μ3和μ4表示,当量摩擦因数按μ=F/(2N)计算。

图6 夹持摩擦示意图Fig.6 Sketch of gripping friction

3.1.3 试验结果

各种摩擦副材料对应不同夹紧力的当量摩擦因数试验结果如表4所示。

表4 各摩擦副材料的当量摩擦因数Table 4 Equivalent friction coefficient of different friction pair materials

试验后由碳纤维杆试样表面损伤情况和各材料试样的夹持接触区域可以看出,所有碳纤维杆试样表面均无明显的接触损伤痕迹,但玻纤增强尼龙材料(C)在试验后表面与碳纤维杆接触部位有不可恢复的压凹变形,其他材料试样在试验后表面状态良好。从试验结果来看,B、C和D 3种材料对碳纤维杆的夹持摩擦性能均偏低,但A和S对碳纤维杆的夹持摩擦匹配性较好,摩擦因数在0.3~0.4之间初步达到试验预期,后续重点针对摩阻复合材料和钢制材料开展进一步研究评价工作。

3.2 夹持表面结构及介质对碳纤维杆夹持的影响

在碳纤维杆的采油作业中,碳纤维杆表面不可避免地出现油、蜡等介质,虽然刮泥胶芯能阻挡一部分油泥介质,但杆体表面的介质膜层很难彻底清除干净。结合前期连续管夹持块的研究经验,杆体石蜡介质膜层的存在会对夹持性能造成不利的影响。因此,要想提高碳纤维杆的夹持性能,必须通过改变夹持表面结构形式的方式,尽可能破坏碳纤维杆表面的介质膜层来提高夹持性能[8-9]。

3.2.1 夹持表面结构设计

结合钢制夹持块的研究经验和碳纤维杆抗压性能特点,对碳纤维杆的夹持表面分别设计齿槽和网纹两种表面形式并与光面形式进行对比。将尺寸为108 mm×70 mm×20 mm的板状摩阻复合材料(A)和碳钢(S)加工成不同表面结构形式的夹持块试样。夹持块试样的夹持表面结构形式如表5所示。

表5 不同的夹持表面结构形式Table 5 Different forms of gripping surface structure

不同表面结构形式的部分试样如图7所示。

图7 部分不同表面结构形式的试样Fig.7 Some samples with different forms of surface structure

3.2.2 无介质下的夹持试验对比

按夹持摩擦的试验方式开展部分表面形式夹持块试样的碳纤维杆夹持摩擦试验。两种材料不同表面结构形式的无介质状态下的当量摩擦因数试验结果如表6所示。

表6 无介质时不同表面结构的当量摩擦因数Table 6 Equivalent friction coefficient of different surface structure without medium

由表6试验数据可以看出:在无介质状态下,与光面结构形式相比,随着表面结构形式的改变,复合摩阻材料的当量摩擦因数逐渐减小,判断其夹持性能与夹持接触面积有正相关的关系;钢制材料的当量摩擦因数随着表面结构形式的改变也有较小的降低,但总体相差不大,不同表面结构形式的当量摩擦因数均能达到0.3以上,比较平稳。

3.2.3 石蜡介质下的夹持试验对比评价

将石蜡块通过硬涂的方式均匀涂抹在碳纤维杆杆体表面,保证碳纤维杆表面有一层均匀的石蜡膜层(厚度约为0.3 mm)。将所有表面形式的夹持块试样与涂抹有石蜡膜层的碳纤维杆样品进行夹持摩擦试验。在石蜡介质状态下各种表面结构形式的当量摩擦因数试验结果如表7所示。由表7数据可以看出:复合摩阻材料夹持块的当量摩擦因数在石蜡介质下均大幅下降,降低幅度达到60%~90%,表面网纹结构形式对石蜡介质的夹持适应性要好于光面和沟槽形式,但夹持块试样表面的网纹齿面在正压力作用下,也很容易被压溃;钢制材料夹持块的当量摩擦因数在石蜡介质下也有较大幅度下降,表面光面形式的当量摩擦因数下降幅度达85%,沟槽表面形式随着齿宽和槽宽的变窄夹持适应性逐步提高,网纹表面形式在石蜡介质下当量摩擦因数下降幅度只有50%,为所有表面结构形式中石蜡介质下夹持适应性最好的。

表7 石蜡介质下不同表面结构的当量摩擦因数Table 7 Equivalent friction coefficient of different surface structure with paraffin as the medium

3.2.4 碳纤维杆表面正压夹持损伤评价

由于改变夹持表面结构形式可以提高对介质环境的夹持适应性,但也会因减小了夹持块与碳纤维杆杆体之间的接触面积,可能会对碳纤维杆杆体表面造成夹持损伤,所以有必要评价优选出来的夹持表面形式在不同正压力下是否会压溃或者压坏碳纤维杆表面。

在碳纤维杆试样表面以108 mm长度分段用记号笔做标记,分别标上4、6、8。将碳纤维杆不同段分别放在优选的网纹表面形式夹持块之间对齐,在万能试验机压盘下分别采用40、60和80 kN正压力作用于夹持块背面,保持压力10 s。试验完后观察碳纤维杆表面的接触状态,并评估夹持损伤情况,如图8所示。

从正压夹持试验后碳纤维杆的表面状态可以看出,网纹齿面即使在最大正压力作用下都不会压溃或者压伤碳纤维杆表面,与碳纤维杆抗压试验的结果预期一致。

综上所述,要想破坏表面石蜡润滑膜层,夹持表面需设计一定的网纹或齿面形式,且夹持材料的本体必须要具有如钢材般的抗压强度,避免夹持表面被压溃。试验结果表明,钢制材料可以用于对碳纤维杆的夹持,选择合理的表面结构形式,既不会夹坏夹伤碳纤维杆,又能提高石蜡介质下对碳纤维杆的夹持适应性。

4 夹持系统优化

通过前期碳纤维杆夹持技术的开发工作,配套研制的碳纤维杆夹持块用于碳纤维杆作业机时,还需结合配套设备的试验应用情况,解决碳纤维杆的夹持问题。

4.1 注入头碳纤维杆夹持防咬杆技术

目前的连续管注入头取消了同步齿轮,在起下碳纤维杆时,两边夹持链条上的夹持块不同步,易出现错位夹持[10],从而造成碳纤维杆咬杆问题。

经过对碳纤维杆夹持块配套在注入头上的夹持运转试验发现,造成碳纤维杆咬杆或断杆的根本原因是链条单侧上安装的上、下夹持块之间存在切入角及切入角间隙。夹持块的切入角及切入角间隙如图9所示。

图9 上、下夹持块切入角及切入角间隙示意图Fig.9 Schematic cutting angle of upper and lower gripping block and its clearance

注入头碳纤维杆夹持运转试验中的咬杆和断杆情况如图10所示。

由图10可看出,注入头夹持碳纤维杆运转会发生两侧夹持块不同步的问题,当两边夹持块切入角间隙处于错位状态时,就容易发生碳纤维杆夹持块切入角咬杆问题。在碳纤维杆夹持块切入角为半径8 mm的倒角时,切入角错位的间隙处碳纤维杆会被咬弯,破坏了碳纤维杆的本体性能。在碳纤维杆夹持块切入角为半径18 mm的倒角时,切入角错位间隙显著增大,处于该位置的碳纤维杆就会被强行咬断。经分析,在注入头上夹持咬杆断杆的主要原因是碳纤维杆的抗弯刚度不够和两侧夹持块切入角间隙过大。

图10 注入头碳纤维杆夹持时咬杆和断杆情况Fig.10 Rod biting and breaking while the carbon fiber rod is gripped in the injection head

针对夹持块错位时的咬杆问题,对夹持块切入角进行了优化研究。通过多次调整试验对比后发现,采取将碳纤维杆夹持块的本体长度增加,减小切入角,缩小注入头上、下相邻夹持块之间的切入角间隙,可彻底解决注入头碳纤维杆夹持时切入角处的咬杆问题,具体实施后如图11所示。

图11 注入头碳纤维杆夹持块切入角间隙改进Fig.11 Improvement of the cutting angle clearance between gripping blocks of injection head

4.2 注入头碳纤维杆夹持防磕碰损伤技术

注入头在运转时,链条会存在一定程度的抖动。夹持块进入推板内夹持碳纤维杆时,夹持块切入角部位在与碳纤维杆表面夹持接触前会因为抖动对碳纤维杆产生磕碰损伤。要解决碳纤维杆夹持的磕碰损伤问题,可对碳纤维杆夹持块的切入角部位采用喷涂软合金涂层或内嵌尼龙块的方式,如图12所示。

图12 碳纤维杆夹持块切入角处理方式Fig.12 Treatment on the cutting angle of carbon fiber rod gripping block

5 现场试验及应用

2015年6月13日,新型碳纤维杆作业机在新疆某井首次应用,成功将抽油泵下入井中,碳纤维杆下入长度1 083 m,下端连接703 m钢制抽油杆作为配重。截止到2017年12月,该作业机在新疆油田累计完成5口井14井次的碳纤维杆的作业。新疆油田的多次作业效果证明:开发的碳纤维杆夹持块在现场使用效果良好,无夹持磕碰伤杆、咬杆和断杆问题的发生,夹持能力满足注入头提升力的设计要求,且在介质状态下夹持性能稳定可靠。采用碳纤维杆夹持技术,成功解决了以前碳纤维杆在国内应用中普遍存在的提升力不足、容易伤杆或断杆等技术难题,为碳纤维杆及作业机装备在油田的成功推广应用打下了良好的基础。

6 结 论

(1)明确了钢制材料可作为碳纤维杆的夹持摩擦材料,在夹持表面合理设计网纹结构可显著提高石蜡介质状态下对碳纤维杆的夹持适应性,且不会夹持伤杆。

(2)通过减小碳纤维杆夹持块夹持接触面之间的切入角间隙并在切入角部位设置合适的软体材料,可解决夹持块配套连续管注入头应用时的磕碰咬杆问题。

(3)开发的碳纤维杆夹持技术符合设计要求,解决了碳纤维杆应用中存在的夹持提升力不足、伤杆和咬杆的关键技术难题。