扶正器安放设计与套管居中度分析*

郑 睿 江 乐 杨 晨 李 勇 李 炜 周士杰

(1.中国石油集团工程技术研究院有限公司 2.中国石油集团川庆钻探工程有限公司长庆固井公司3. 中国石油塔里木油田分公司 4. 中石油江汉机械研究所有限公司)

0 引 言

随着定向井和大斜度井钻井技术的发展,定向井和大斜度井固井质量已是影响钻井技术发展的关键技术。套管在井眼中会产生不同程度的偏心,形成宽窄不一的环空,窄间隙处的钻井液流动速度低于宽间隙处的流动速度,造成窄间隙处顶替不完全。套管偏心越严重,水泥浆达到紊流的临界排量越大,窄边浆体越难以流动,越容易造成钻井液窜槽,形成不均匀顶替[1]。研究结果显示,在套管居中度大于80%时水泥浆顶替效率可超过95%,而套管居中度为50%时水泥浆顶替效率仅为70%,从而影响固井质量[2-3]。合理安放扶正器不仅可以提高套管的居中程度、有效防止水泥浆窜槽[4],而且还能提高顶替效率[5-6],确保在管外形成具有良好封隔作用的水泥环[7-9],提升固井质量。

20世纪90年代以来,诸多学者对扶正器安放间距进行了大量研究。李黔等[10]分析认为,在大斜度井段和水平井段,若要获得最佳居中效果就必须克服摩阻、套管自重和扶正器与井眼之间的间隙影响效应,而唯一的办法就是缩短扶正器之间的安装距离, 但会给下套管作业带来更多困难。蔡长立[11]结合辽河油田现场固井实践,提出了定向井套管扶正器安装间距的计算方法。丁保刚等[2]考虑了套管的偏心方向,修正了扶正器在垂直狗腿面方向上的径向受力公式。朱忠喜等[12]认为,与二维力学分析方法相比, 采用三维力学分析方法进行扶正器间距设计, 扶正器的排列更为合理。王西贵[13]编制了套管扶正器设计方法软件,但是软件未考虑套管内外液体密度差对套管受力的影响。王纯全[14]将川庆钻探CementingDesignSoftwa、西南石油大学CemSmart和斯伦贝谢CemCADE的模拟数据分别与电测居中度数据进行对比,结果显示模拟数据与实际电测套管居中度数据存在较大差距,建议开展模拟套管居中度的系统研究。

综上所述,前人在研究扶正器安放间距设计模型时未考虑浮力的影响,扶正器轴向受力的计算不准确,并且缺少与现场实测居中度数据的对比,难以验证模型的可靠程度。为此,本文建立了套管居中度的数学模型,研究了居中度的影响因素,利用C#语言编制软件,通过对比软件模拟数据与现场实测数据验证了模型的准确性。

1 模型建立

1.1 套管居中度

套管居中度是指套管轴线与井眼轴线的重合程度。套管居中度可以由套管偏心距计算得出,其公式如下:

(1)

式中:ε为居中度,%;Dh为井径或上层套管内径,mm;Dco为本层套管外径,mm;e为套管偏心距,mm。

1.2 偏心距

1.2.1 刚性扶正器

刚性扶正器处的偏心距取决于自身外径与井径,计算式如下:

(2)

式中:erc为刚性扶正器处的偏心距,mm;Drc为刚性扶正器的外径,mm。

1.2.2 弹性扶正器

弹性扶正器处的载荷挠度曲线由试验获得,其偏心距公式如下:

eec=f(Fs)

(3)

式中:eec为弹性扶正器处的偏心距,mm;Fs为扶正器处的径向载荷,kN;f(Fs)为弹性扶正器载荷挠度曲线函数式,mm。

1.2.3 两刚性扶正器或两弹性扶正器之间的套管

套管的偏心距等于自身挠度加上扶正器的偏心距,其公式如下:

e=erc+δ或e=eec+δ

(4)

式中:δ为套管挠度,mm。

1.2.4 刚性扶正器和弹性扶正器之间的套管

两扶正器之间套管的偏心距计算公式为:

(5)

1.3 套管挠度

根据弯曲变形理论[15],H.C.JUVKAM-WOLD[16]提出相邻两扶正器间套管的最大挠度为:

(6)

1.4 套管径向受力

将相邻扶正器间的套管径向受力分解到狗腿平面(主法线)与垂直于狗腿平面(次法线)两个方向。

垂直于狗腿平面的径向受力为[16]:

Flv=Wflcosγ0

(7)

狗腿平面上径向受力为[16]:

(8)

式中:γn为重力方向与主法线的夹角,β为相邻扶正器间套管的狗腿度,β=arccos[cosθ1cosθ2+sinθ1sinθ2cos(φ1-φ2)],θ为扶正器处的井斜角,φ为扶正器处的方位角,单位均为(°)。

1.5 扶正器受力

将扶正器受力分解为轴向受力与径向受力,扶正器轴向受力为[17]:

(9)

套管轴向受力为:

(10)

扶正器径向受力为[17]:

(11)

将计算的Fsi代入载荷挠度函数可以计算出弹性扶正器的挠度。

综上,与偏心距计算相关的未知量已全部求得,进而可以计算出扶正器处和扶正器间套管的居中度。

2 影响因素分析

从下往上逐跨进行全井或某一井段的套管扶正器安放间距设计。本文的计算公式是套管扶正器安装间距的隐函数表达式,因此在进行某一跨的间距设计时,需采用逐步逼近的计算方法。计算步骤为:①给定一个居中度预设值,选取扶正器类型;②试取一个间距l,得到l段的井斜与方位角数据;③利用式(9)~式(11)计算扶正器的轴向受力、径向受力以及套管的轴向受力;④利用式(7)和式(8)计算套管的径向受力;⑤利用式(6)计算套管挠度;⑥利用式(2)或式(3)计算扶正器处偏心距ec,利用式(4)或式(5)计算套管偏心距e;⑦利用式(1)计算套管居中度,并将其与居中度预设值进行比较,如果计算得到的居中度大于预设居中度,则可适当增大l,反之减小l再计算。

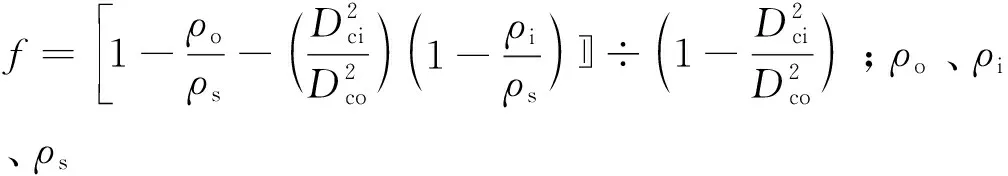

利用宁H209-X井井眼轨迹数据(见表1)对数学模型进行影响规律分析。

表1 宁H209-X井井眼轨迹数据Table 1 Hole trajectory of Well Ning H209-X

2.1 井斜角

当扶正器间距为5、10和15 m时,套管居中度随井斜角的变化曲线如图1所示。从图1可见:当扶正器间距较小时,井斜角增大对套管居中度影响不明显;当扶正器间距较大时,随着井斜角的增大,套管在重力的作用下挠度逐渐增大,居中度逐渐降低;随着扶正器间距的增大,作用在单个扶正器上的套管重力增大,套管挠度增大,居中度逐渐降低。

图1 套管居中度随井斜角的变化曲线Fig.1 Variation of casing central degree with hole deviation angle

2.2 扶正器外径

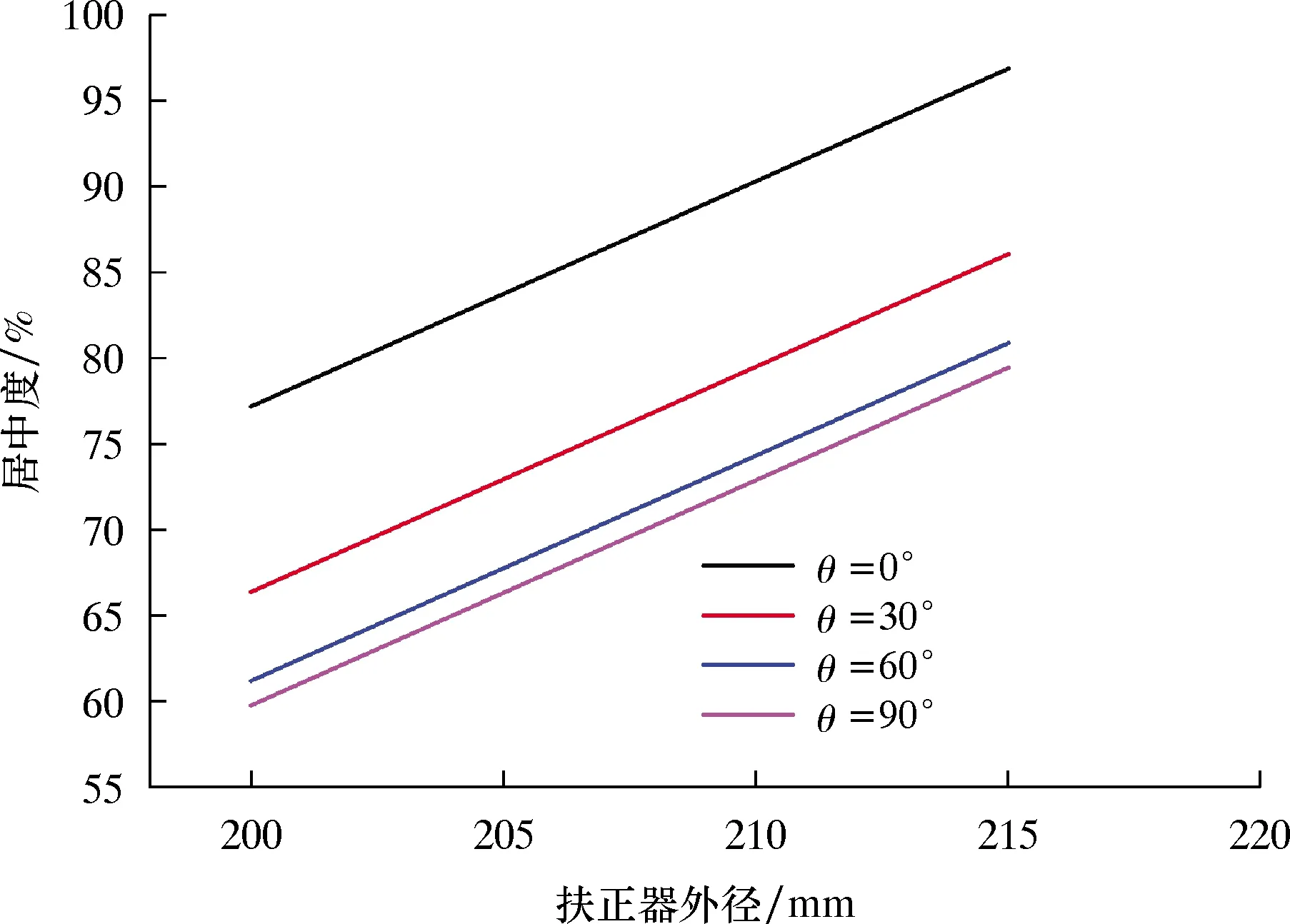

设置扶正器外径从200 mm增加到215 mm,分别绘制井斜角0°、30°、60°和90°时套管居中度随扶正器外径的变化曲线,如图2所示。

图2 套管居中度随扶正器外径的变化曲线Fig.2 Variation of casing central degree with centralizer OD

从图2可见,随着扶正器外径的增大,扶正器处的偏心距逐渐减小,套管居中度提高。井斜角的变化不会改变扶正器外径对套管居中度的影响。但扶正器外径过大会增加套管下入阻力,因此可以在满足套管下入的条件下尽可能增大扶正器外径。

2.3 套管内外液体密度差

设套管内外液体密度差从0增加到1.0 g/cm3,分别绘制井斜角0°、30°、60°和90°时套管居中度随套管内外液体密度差的变化曲线,如图3所示。

图3 套管居中度随套管内外液体密度差的变化曲线Fig.3 Variation of casing central degree with fluid density difference between inside and outside the casing

从图3可见,随着套管内外液体密度差的增大,浮力越大,套管的浮重越小,套管挠度越小。井斜角越大,套管重力在垂直于套管方向的分力越大,套管产生的挠度越大,此时增加套管内外液体密度差产生的浮力对居中度的改善作用越明显。但增大密度差会导致水泥与钻井液掺混的风险,因此在确保施工安全的前提下,可以适当增大水泥与钻井液的密度差。

3 软件编制

为了满足工程需求,实现快速准确的计算特点,基于建立的模型利用C#程序语言,编制扶正器安放设计与套管居中度分析软件。该软件可以进行扶正器安放间距的设计和已知安放间距情况下套管居中度的分析,可为下套管作业提供快速而准确的指导。

3.1 设计思路

软件程序流程图如图4所示。

图4 程序流程图Fig.4 Flow chart of procedure

3.2 实例分析

3.2.1 居中度设计

应用扶正器安放设计与套管居中度分析软件,对磨溪-X井三开生产套管(4 285~4 614 m)进行居中度设计。套管外径177.8 mm、壁厚12.65 mm、线重力515 N/m,选用外径220 mm的刚性扶正器,预设居中度67%,计算得到的扶正器安放间距如图5所示。

从图5可见,随着井深增加,井斜角增大,扶正器安放间距逐渐减小。

3.2.2 居中度分析

应用扶正器安放设计与套管居中度分析软件,对塔里木油田固探-X井四开生产套管段(5 932~6 707 m)进行居中度分析。该井段套管外径127 mm、壁厚9.50 mm、线重力275.3 N/m。现场下套管作业时每一根套管安放一个扶正器,选用外径147 mm的刚性扶正器。作业后对套管进行居中度测定,模拟数据与测量数据如图6所示。

图6 居中度的模拟数据与测量数据对比Fig.6 Comparison between simulated central degree and the measurement data

由图6可知:模拟数据集中在65%,而实测数据集中在80%,整体平均误差为14.14%;实测居中度存在90%左右的数据点,模拟的居中度没有达到90%。分析认为该井四开段主要是盐膏层,缩径情况明显,在模拟计算中,小于刚性扶正器外径的实际井径都做了放大处理(至少等于刚性扶正器外径),导致模拟得出的居中度低于实测值。

4 结 论

本文建立了套管居中度数学模型,分析了模型的影响因素,利用C#程序语言编制了扶正器安放设计与套管居中度分析软件,得到以下结论。

(1)井斜角增大会降低套管居中度,扶正器间距增加会增大井斜角对居中度的影响;扶正器外径增大会提高套管居中度,在满足套管下入的条件下应尽可能增大扶正器外径;增大套管内外液体密度差会提高套管居中度,井斜角增加会增大密度差对居中度的影响。

(2)对磨溪-X井三开井段进行居中度设计,套管居中度均达到67%以上,现场固井质量优。对固探-X井四开井段进行居中度分析,分析结果与测量结果平均误差为14.14%。