测试地面流程弯管冲蚀磨损的影响研究*

王健刚 孙巧雷 严淳鳀 冯 定 涂忆柳

(长江大学机械工程学院;湖北省油气钻完井工具工程技术研究中心)

0 引 言

随着我国海洋油气田开发技术日新月异的发展,海上油气勘探开发任务不断增多,油气田测试作为开发过程中的重要环节,测试项目越来越多。在海上高产油气田测试放喷过程中,普遍存在高产和高携砂的特性[1-3],地面流程在初次滤砂后,管道内仍有高速的水与砂砾,故管件受到一定程度的冲蚀磨损,严重时导致泄漏甚至发生重大事故。

针对管道的冲蚀问题,国内外部分学者展开了系统研究。李方淼等[4]探究了液固两相流对活动弯头的冲蚀规律,对活动弯头的安装角度和流速等因素进行了数值模拟。杨德成等[5]运用流体动力学计算软件(CFD)对入口段长度及流体相关参数进行了分析。P.MAZDAK 等[6]对H-H管冲蚀机理进行了探索,发现严重侵蚀位置处于弯头外壁顶部。黄勇等[7]研究了气固两相流对弯管结构的冲蚀影响。M.AMARA 等[8]通过使用CFD软件对海水淡化设备弯管冲蚀预测进行了数值模拟,研究了流体及固体颗粒的影响。LIN N.等[9]在拉格朗日坐标系下研究了气固两相流对弯管冲蚀的影响规律。彭文山等[10]对弯管受含砂分散泡状流体冲蚀机理进行了研究,通过试验和数值模拟的方法分析了气液分布和颗粒含量等因素对弯管冲蚀磨损的影响。王郭雨薇等[11]采用模拟试验装置对不同材料下冲蚀作用机理进行了研究。梁光川等[12]运用有限元软件对管线内部流场进行了数值模拟。黎伟等[13]在拉格朗日坐标系下运用DPM模型研究了直径60.3 mm弯管流速及颗粒对冲蚀率的影响。

上述研究大多基于单一因素对弯管冲蚀的影响,而对于海上地面流程的弯管多因素耦合分析鲜有理论研究。为此,本文基于海上某油气田地面流程,针对地面流程中滤砂后的典型弯管结构,结合实际生产工况,对弯管不同流速、管径比与颗粒含量进行数值计算与模拟分析,以期为管线设计与防护提供一定的参考。

1 计算模型

海底开采出的油气经过地面流程中分离器后,将绝大部分水和砂砾等固体颗粒物分离出来[14-15],管件内的液-固两相流具有湍流特征。由于颗粒占比少,故可采用离散相模型进行计算。

1.1 控制方程

液相为连续不可压缩的流动液体,采用Navier-Stokes方程求解,其方程为:

(1)

(2)

1.2 湍流模型

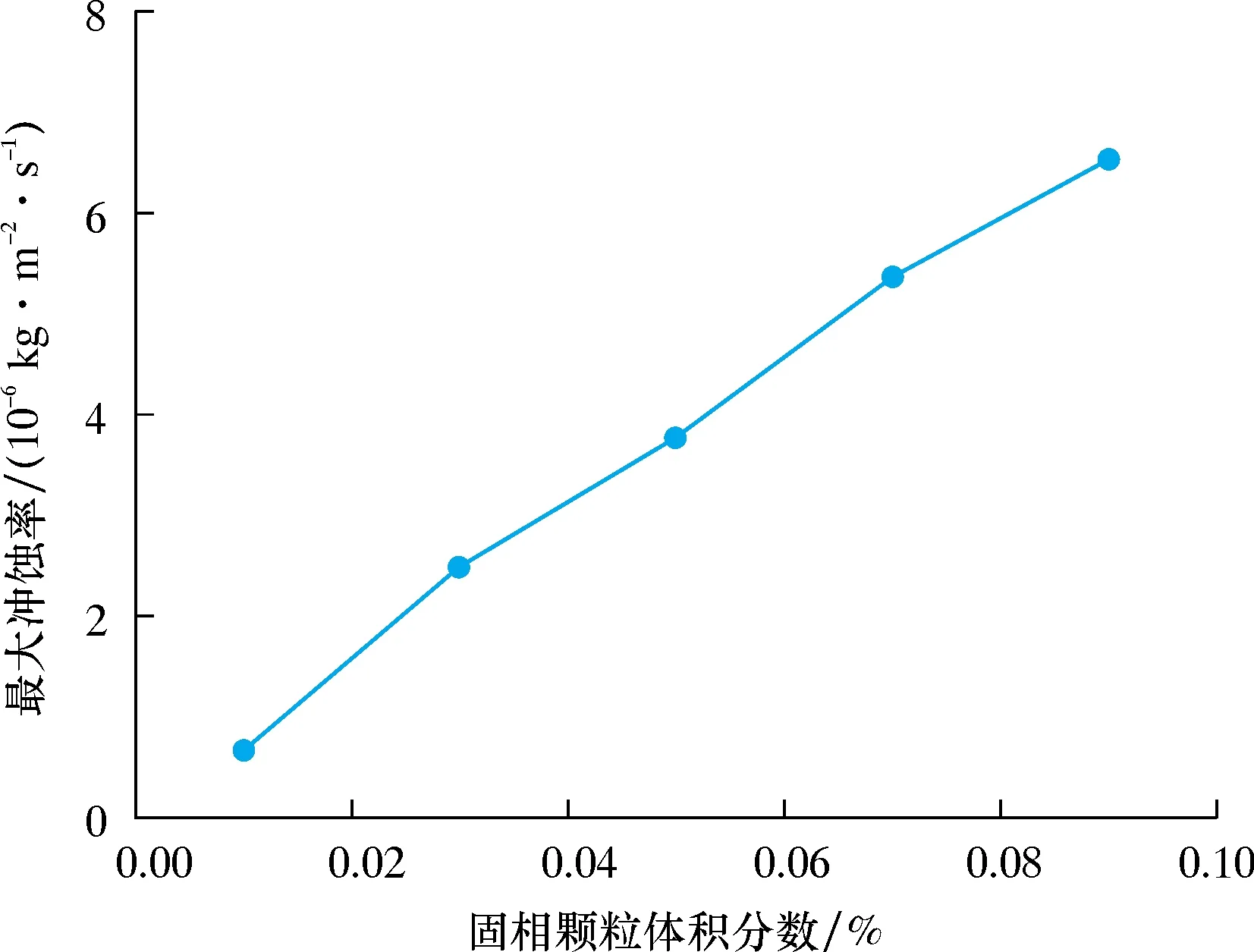

为保证模型满足雷诺应力的需求同时又与真实值保持一致,得到更精准的平面、圆形扩散速度,选用k-ε模型,模型控制方程为:

(3)

(4)

式中:k为湍流动能,J;ε为湍流动能耗散率,J/s;ui为平均速度,m/s;xj为空间坐标,mm;μ1为层间流动黏性系数;μt为湍流黏性系数;Gk为由速度产生的湍流动能;Gb为浮力所产生的湍流动能;Ym为可压缩湍流动能产生的波动能;C1ε、C2ε、σk、σε为经验常量;Sk、Sε为源项。

1.3 离散相控制模型

由于地面作业时地面流程入口短,一般会进行除砂处理,固体颗粒体积分数一般小于10%,可忽略粒子间的相互碰撞,同时液体为连续相,粒子为离散相。离散相固体颗粒受力控制方程为:

(5)

式中:u为连续相速度,m/s;up为离散相速度,m/s;ρp为离散相密度,kg/m3;ρ为连续相密度,kg/m3;FD为单位质量力,N;Fy为其他方向的作用力,N。

1.4 冲蚀磨损模型

根据Mixture-discrete phase model(DPM)分析法,考虑本研究影响冲蚀模型因素:管道形状、连续相参数和颗粒参数,建立连续相与离散相相互耦合作用Erosion腐蚀模型。用于颗粒冲蚀率数值计算的模型为:

(6)

式中:Rerosion为弯管冲蚀率,kg/(m2·s);C(dp)为离散相颗粒直径函数;N为颗粒数目;mp为固体颗粒质量流量,kg/s;θ为固体颗粒与弯管壁面的碰撞角,(°);f(θ)为侵入角函数;b(v)为滑移速度函数;Aface为弯管壁面计算单元面积,m2。

1.5 固体颗粒壁面碰撞模型

固体颗粒与弯管壁面碰撞后速度大小和方向都会发生变化。Grant模型通过壁面恢复系数来表示固体颗粒碰撞后方向与速度的变化,其中法向和切向的模型方程为:

εN=0.993-0.030 7θ+0.000 475θ2-

0.000 002 61θ3

(7)

εT=0.988-0.029θ+0.000 643θ2-

0.000 003 56θ3

(8)

式中:εN代表法向碰撞后恢复系数;εT代表切向碰撞后恢复系数。

2 地面流程弯管冲蚀数值模型

2.1 物理模型与网格划分

选取地面流程中滤砂后的弯管几何模型,如图1所示,其管道分为入口段直管、弯曲段和出口段直管几部分。采用扫掠的方式对地面流程弯管进行网格划分。对弯曲段进行局部加密,入口段长度L1=300 mm,出口段长度L2=300 mm,管道内径D=63.5 mm,弯管半径R=200.0 mm。

图1 几何模型与网格划分Fig.1 Geometric model and grid division

2.2 网格无关性分析

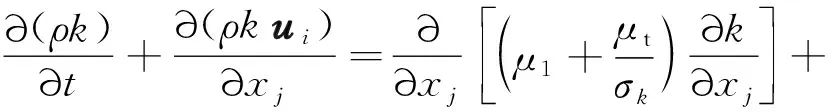

网格的质量及数量会对冲蚀磨损产生影响,因此有必要进行网格无关性检验[16]。将弯管模型划分成472 656、641 646、1 085 175和1 954 554的网格数量,计算出不同网格数量下弯管冲蚀率,如表1所示。由表1可知:当网格数量从1 085 175增加到1 954 554时,网格数量增加80.12%,冲蚀率变化率为1.59%。为保证计算精度与速度,选用网格数量1 085 175进行分析计算。

表1 不同网格数量下数值模拟结果Table 1 Numerical simulation results for different grid numbers

2.3 边界条件

本文设置入口为速度入口,出口采用自由流出边界,液相为连续相,固相颗粒为离散相。离散相通过注射的方式进入,其速度与流体速度相同。粒子类型设置为砂石,具体参数如表2所示。

表2 参数设置Table 2 Parameter setup

3 计算结果与分析

3.1 流场分析

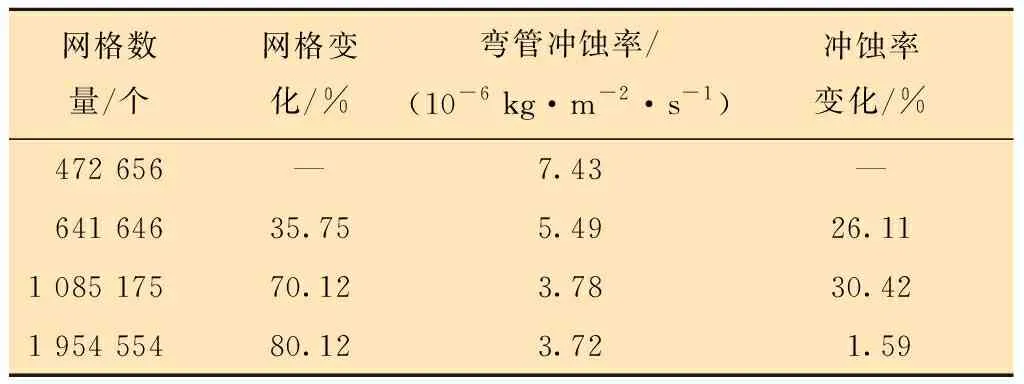

由于地面流程井口流速在产量测试及开关井过程中变化较大,为分析地面流程测试作业过程中流体携砂在弯管内部的流场变化情况,依据地面流程现场测试作业的相关数据进行数值模拟,选取入口速度为14~23 m/s,固体颗粒体积分数为0.05%,弯曲角度为90°进行分析。图2为弯管压力云图。从图2可以看出,在弯管几何模型一定时,不同流速下弯管内部的压力变化趋势相同,具体分布为:从弯管入口段区域至弯管段,弯管内部压力逐渐减小,当流体从直管入口段流经弯管段最后从直管出口流出,弯管段外侧压力变化趋势为先增大后减小,弯管段内侧与外侧趋势恰恰相反。这种现象是由于流体在流经弯管段时存在沿弯曲方向的离心力,使得流体由弯管内侧向外侧运动,导致弯管外侧压力大而内侧压力小。流体从弯管段流至直管出口段时,由于弯管处存在涡流,导致外侧压力逐渐减小、内侧压力逐渐增大。

图2 弯管压力云图Fig.2 Pressure cloud of bend pipe

3.2 颗粒运动轨迹及冲蚀磨损

选取固相颗粒体积分数0.05%,弯曲角度90°弯管作为计算模型,数值计算结果如图3所示。

图3 弯管颗粒运动轨迹及冲蚀磨损云图Fig.3 Particle moving trajectory and erosion wear cloud of bend pipe

弯管冲蚀磨损最大位置在弯管段,在弯管直管入口段、出口段仅有着零星状的冲蚀磨损,弯曲段处冲蚀磨损远远大于直管处。随着入口速度增大,固体颗粒与壁面碰撞时的动能相应增大,同时单位时间内碰撞的颗粒个数增多,使得弯管外侧冲蚀磨损增大较为明显。流速与冲蚀率的关系曲线如图4所示。而此时弯管段内侧冲蚀磨损增大并不如外侧明显,主要原因在于,流速的增大导致弯管段压力梯度以及离心力随之增大,使得更多的固体颗粒向弯管段外侧碰撞,固体颗粒碰撞后,随流体继续运动,在弯管段与直管出口段由于压力改变产生的涡流导致固体颗粒的轨迹相较于直管入口段颗粒更加分散,直观地反映在图中,直管出口段的冲蚀效果更为明显。

图4 流速与冲蚀率的关系曲线Fig.4 Relationship between flow velocity and erosion

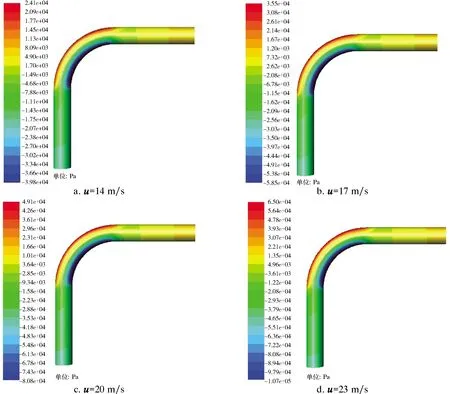

3.3 固相颗粒体积分数对弯管冲蚀的影响

选取流速23 m/s,弯曲角度90°弯管作为计算模型,固相颗粒体积分数与冲蚀率的关系曲线如图5所示。地面流程弯管最大冲蚀率随着颗粒体积分数的增加而近似呈线性增大,当颗粒体积分数增加时,同一时间内流体可携砂数量上升,导致更严重的冲蚀。

图5 固相颗粒体积分数与冲蚀率的关系曲线Fig.5 Relationship between solid particle volume fraction and erosion

3.4 弯曲角度对弯管冲蚀的影响

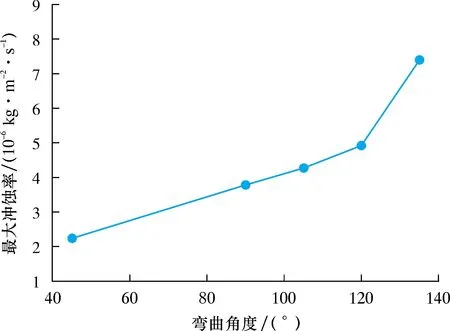

选取流速23 m/s,固相颗粒体积分数0.05%弯管作为计算模型,弯曲角度与冲蚀率的关系曲线如图6所示。

由图6可以看出,地面流程弯管的最大冲蚀率随着弯管弯曲角度的增加而增大,弯曲角度为45°时冲蚀率最小。主要是受其几何模型影响,颗粒在弯管45°的弯曲角度时,固相颗粒碰撞角为小于90°的低攻角,使得弯管管壁法向速度分量较小;另一方面,随着弯曲角度的增大,弯曲长度增加,可碰撞面长度增大,颗粒在流经该区域时弯曲段内壁受到颗粒多次碰撞。

图6 弯曲角度与冲蚀率的关系曲线Fig.6 Relationship between bending angle and erosion

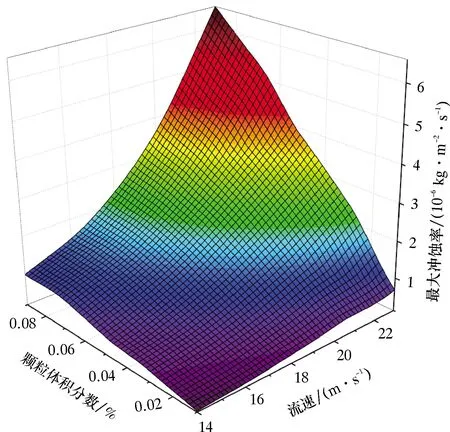

3.5 流速与颗粒耦合冲蚀分析

考虑不同流速与不同颗粒体积分数的特征参数变化,综合分析流速与颗粒体积分数耦合对地面流程弯管最大冲蚀率的影响,开展了流速为14~23 m/s,颗粒体积分数为0.01%~0.09%时地面流程弯管冲蚀磨损分析。不同固相颗粒体积分数与不同流速下弯管的最大冲蚀率曲面图如图7所示。

图7 不同固相颗粒体积分数与不同流速下弯管的最大冲蚀速率曲面图Fig.7 Surface diagram of the maximum erosion velocity of bend pipe under different solid particle volume fractions and different flow velocities

由图7可以看出:当固相颗粒体积分数为0.01%、流速为14 m/s时,地面流程弯管最大冲蚀速率为1.29×10-7kg/(m2·s),此时的冲蚀率为最小值;当固相颗粒体积分数为0.09%,流速为23 m/s时,地面流程弯管最大冲蚀速率为6.54×10-6kg/(m2·s),此时的冲蚀率为最大值。随着流速的增加可携带的固相颗粒能力随之增大,流速与固相颗粒的耦合影响最高可达到50.7倍。当固相颗粒体积分数为0.07%~0.09%时,流体流速对冲蚀率的斜率小于固相颗粒体积分数改变对该斜率带来的影响,即此时减小固相颗粒体积分数对减小冲蚀率更明显。

3.6 流速与弯曲角度耦合冲蚀分析

考虑不同流速与不同几何模型的特征参数变化,综合分析流速与弯曲角度耦合对地面流程弯管最大冲蚀率的影响,开展了流速为14~23 m/s,弯曲角度为45°、90°、105°、120°及135°时地面流程弯管冲蚀磨损分析。不同弯曲角度与不同流速下弯管的最大冲蚀率曲面图如图8所示。

图8 不同弯曲角度与不同流速下弯管的最大冲蚀率曲面图Fig.8 Surface diagram of the maximum erosion rate of bend pipe under different solid particle volume fractions and different flow velocities

由图8可以看出:在弯曲角度为135°,流速为23 m/s时,地面流程弯管最大冲蚀率为7.41×10-6kg/(m2·s),此时冲蚀率为最大值;弯曲角度为45°,流速为14m/s时,地面流程弯管最大冲蚀速率为3.75×10-7kg/(m2·s),此时冲蚀率为最小值,流速与弯曲角度的耦合影响最高可达到19.8倍,随着流速的增大,弯管弯曲角度对冲蚀的影响增大。随着弯管弯曲角度增大,最大冲蚀率增大,该趋势伴随流速增大涨幅趋势更加明显,设计时应优先考虑弯曲角度较小的弯管,若不可避免选取其他弯曲角度弯管时,建议调整该段流速以减小冲蚀率。

4 结 论

(1)地面流程弯管冲蚀磨损主要区域为弯曲段外侧内壁,由于流体在流经弯管段时存在沿弯曲方向的离心力,使得流体由弯管内侧向外侧运动,弯管外侧压力大、内侧压力小,流体携带砂砾颗粒向弯管内壁外侧碰撞,故应在主要冲蚀磨损区域进行重点监测。

(2)流速和固相颗粒体积分数对弯管的冲蚀规律相似,随着流速和固相颗粒体积分数的增大,地面流程弯管的最大冲蚀速率增大,流速与固相颗粒的耦合影响最高可达到50.7倍;当固相颗粒体积分数处于0.07%~0.09%时,流速对冲蚀的影响小于固相颗粒体积分数改变带来的影响;随着弯管弯曲角度增大,最大冲蚀率呈现出增大趋势,该趋势伴随流速增大涨幅趋势更加明显,流速与固相颗粒体积分数的耦合影响最高可达到19.8倍,地面流程弯管在弯曲角度为45°时冲蚀率最小。

(3)在实际地面流程布线和作业过程中,可以根据实际工况需求,综合考虑不同弯曲角度带来的影响,合理调整管道入口流体参数,这对于减小管道冲蚀磨损有着重要意义。