位控系统电磁干扰问题的分析与解决措施

吴红梅,王 东,辛 勇,雷士远

(1.中国南方航空股份有限公司沈阳维修基地,辽宁 沈阳 110169;2.中国航发沈阳发动机研究所,辽宁 沈阳 110015)

0 引言

随着脉冲功率设备功率的不断增大,电气设备所处的电磁环境日益恶化[1],区域化电磁环境变得异常复杂,电磁干扰到处存在,各设备之间的相互影响越来越明显[2]。目前系统的电磁干扰有外部和内部干扰两个方面[3]。形成干扰必须具备的三要素是干扰源、耦合路径、敏感器[4],而传感器和霍尔元件是敏感器件,它是位置伺服系统中的组成部分。位置伺服系统也称随动系统,伺服电机的性能直接影响着整个系统的性能[5]。稳定性、稳态精度以及动态响应能力等指标被作为评定伺服系统性能好坏的标准[6]。随着科学技术的发展,交流伺服驱动器采用了脉宽调制(PWM)技术比相位控制更为普遍,但主电路使用的“高速开关元件”对外界的干扰十分强烈,配线和接地处理不当,有可能对外部配线带来电磁干扰,反而造成自身的错误动作。本系统选的Σ-V系列AC伺服单元,因为是产业用设备的缘故,所以没有考虑抗干扰对策[7],在选择伺服单元时忽略了这一点,在设备调试过程中,导致系统不稳定,在排除系统的电磁干扰过程中,又出现其它干扰,影响了系统的正常功能。本文通过对测控设备调试过程出现的故障现象及排除方法做了简单的梳理和总结。

1 测控设备

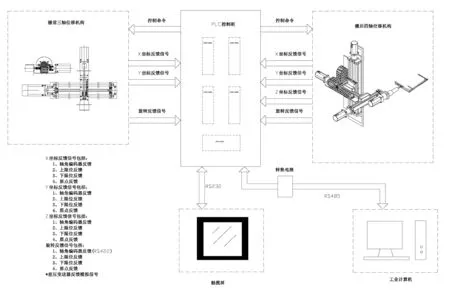

风洞是进行空气动力学研究与飞行器研制的最基本的试验设备[8]。探针测控系统是平面叶栅试验器重要的测量装置之一[9],而伺服驱动器单元是探针测控系统的驱动装置。其主要作用是控制探针的自动、连续、精确地跟踪气流的变化,在经过PLC控制下可实现本地、就地、远程和气流的自动跟踪控制。该系统由探针、压力变送器、伺服电机、伺服驱动器、通讯模块、外围电器元件、PLC可编程控制器和一台工控机组成。为实现对位移机构智能化控制和良好的人机界面,上位机采用工控机进行远程控制。上位机的主要作用是完成与PLC(可编程控制器)的指令和数据交换,并接受上位机指令后对栅前位移机构进行控制,拖动栅前探针完成自动跟踪气流并输出角位移量,完成平面叶栅测量采集工作。位移机构控制框图见图1。

图1 位移机构控制框图[10]

2 故障现象及产生干扰的来源

2.1 伺服驱动器控制原理

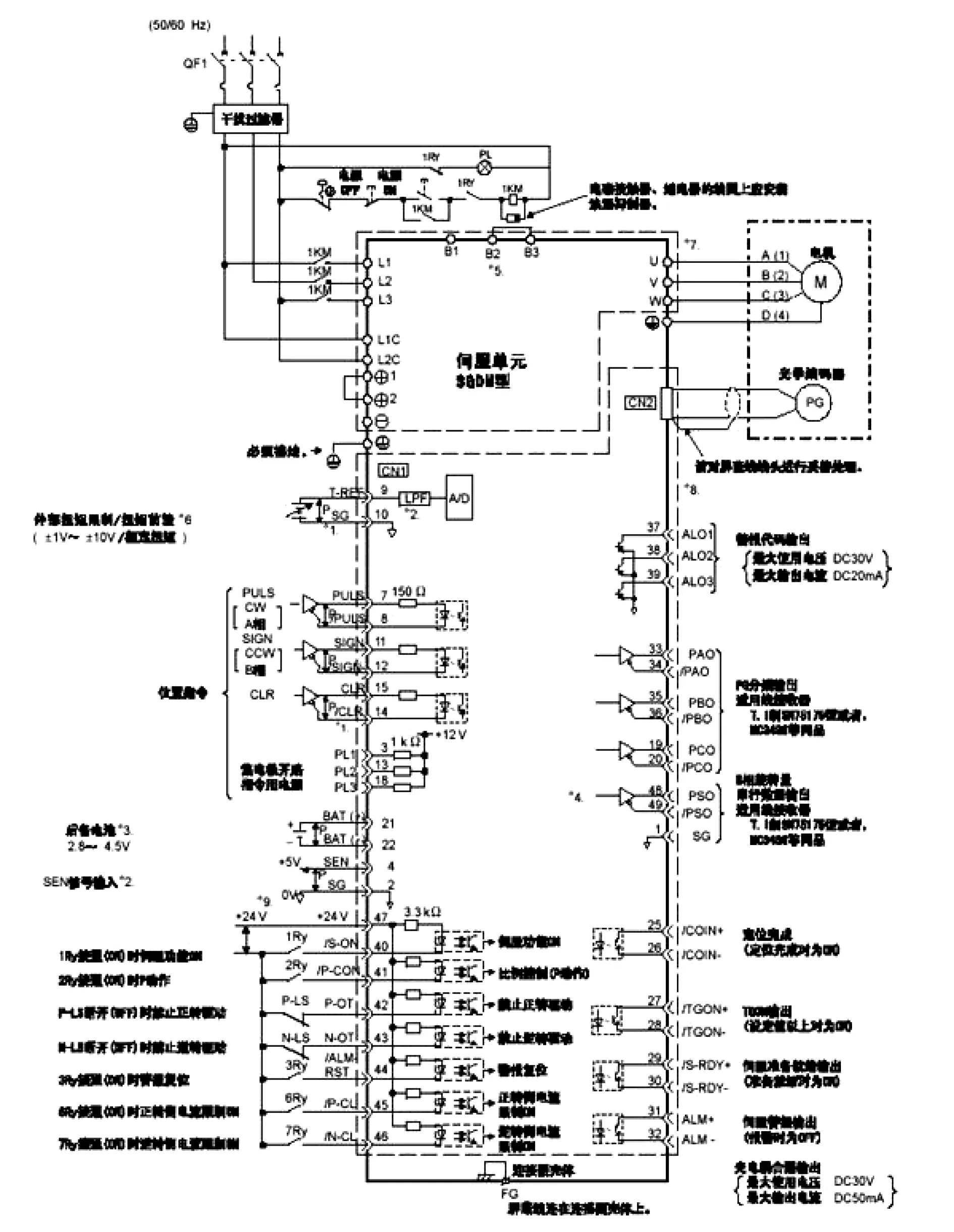

伺服系统的主要任务是控制被控对象的输出自动、连续、精确地跟踪输入信号的变化。将执行元件输出功率大于500 W以上的伺服系统称为大功率伺服系统[11]。本系统伺服驱动器是位移机构的执行元件,其中X轴伺服驱动器电机输出功率750 W,其伺服驱动器原理见图2。

图2 伺服驱动器控制框图

2.2 伺服驱动器控制方式

伺服驱动器控制方式是位置控制模式(见图3),通过脉冲序列位置指令来控制机械的位置,通过PLC输出的脉冲数来控制位置,以输入脉冲的频率来控制速度。

图3 伺服驱动器位控模式

2.3 故障现象

栅前位移控制系统进入安装调试后,在多套叶栅试验中使用,在使用过程中X轴和M轴同步工作,或Y轴和M轴工作系统非常稳定。但X轴和Y轴同步工作时,X轴伺服电机未发位控指令时偶出现自转现象。因为交流伺服系统的最大特点是在有控制信号输入时,伺服电机就转动;没有控制信号输入时,伺服电机就停止,所以摘掉PLC中X轴输出指令脉冲序列接线端子,故障现象依旧存在,且当X轴发生误动作后限位不起任何作用。当Y轴伺服驱动器关闭后,X轴故障现象消除,表明系统内部伺服驱动器之间有干扰信号发生,干扰信号作用X轴控制绕组,且达到了足以让伺服电机产生自转现象干扰输出电压,导致系统出现明显的干扰问题。

2.4 干扰的来源

干扰现象经常会在使用现场中发生,由于电磁场、漏电流、接地的处理和其它因素的影响,在伺服驱动器的输入输出端会出现一个附加的信号,而这个信号并不是我们所需要的工作信号,它的出现对伺服驱动器的正常工作起到干扰作用。从图2原理图分析,Σ-V系列AC伺服驱动器采用了脉宽调制技术和IGBT等功率开关器件、接触器和制动线圈等装置。其中绝缘栅双级晶体管构成的电压型逆变电路采用的是PWM控制技术,当工作于开关模式且作高速切换时,因电流剧烈变化产生顺变的脉冲且产生大量耦合性噪声,因此此类型驱动器对系统内其它的电子、电气设备来说是一个电磁干扰源。PWM功率转换电路在开关元件切换过程中,大脉冲电流引起电磁干扰,会从伺服单元的主回路通过伺服电机的寄生电容流出,变化的电流回路与地回路构成环路产生磁场耦合,干扰了伺服驱动器输入输出端子,且主回路输出产生的交变电磁场漏电流产生的干扰信号,附加在控制绕组的干扰信号足以使伺服电机自转,且相位(或极性)的不同会使伺服电机向不同方向转动。另外接触器和制动线圈在关断过程中也会产生浪涌电流,处理不当也会对其它敏感部件产生干扰。上述干扰源分析和故障现象排除过程中,通过PLC对监控的数据点监控,系统干扰主要来源判断是伺服电机的寄生电容流出漏电流,通过辐射和传导干扰,利用地线作为一条输电线,产生地电流的干扰,由于地电流的出现,在大地中的各个不同点上存在电位差,当这个电位差达到一定量值时,会使伺服装置产生误判现象,影响系统正常工作。经过查阅手册说明书,该类型伺服驱动器由于为工业设备,因此未采取无线电干扰措施[12],设计疏忽未考虑到电磁的兼容性,导致系统存在缺陷和安全隐患。

3 干扰问题的解决措施

3.1 解决端间干扰的措施

电路和电磁感应耦合是输入端干扰的主要来源,在减小端间干扰的措施方面,采取了信号线绕开驱动器远离干扰源,把信号线相互绞和,消除静电感应产生的电压干扰,将脉冲序列信号线调整为屏蔽线,保证信号线和屏蔽线等电位,以减小交变电磁场的影响,减小电流的干扰,调试后干扰信号明显衰减,电机误动作现象明显减弱,但X轴仍有微动现象,再重新调整了Y轴驱动器的安装位置,尽量调整信号输入和输出配线分开,经调试后Y轴驱动器上电后,X轴电机误动作现象解除,但又出现原Y轴正常的工作状态变为给定步长启动偶尔停不下来或给定距离指令与实际到位偶然出现偏差,回原点不起动等现象。

3.2 解决对地干扰的措施

对地的干扰是指干扰电压出现信号输入端(正端或负端)对地之间的交流信号。在解决电机误动作过程中新出现的给定步长启动偶尔停不下来,回原点不起动等现象,表明在PLC (可编程控制器)和伺服单元输入输出信号出现噪音和高次谐波,干扰了PLC(可编程控制器)外接霍尔元件的正常工作,这种干扰主要来自对地干扰,一条途径是开关干扰电流会从伺服单元的主回路通过伺服电机的寄生电容流出引起的,通过传导影响到伺服驱动器信号输入输出端,致伺服驱动器到位信号出现异常,导致回原点不起动;另一条途径是地电流的干扰,由于伺服驱动器使用了高速开关元件,受到开关元件噪音的影响,且X轴伺服电机功率略大(0.75 kW),对系统其它部件干扰性较强,在未选屏蔽电缆且地线处理不当情况下,对周围的电子、电气部件产生电磁辐射,交变电磁场的干扰信号干扰了PLC外接的敏感元件及Y轴伺服单元的正常工作,导致给定距离指令与实际到位偶然出现偏差。为解决新出现的电磁干扰(EMI)现象,采取了X轴伺服电机动力线更换了屏蔽电缆,伺服电机框架端子(FG)和伺服单元的接地端子相连,屏蔽线接地,接地端子接地等措施。Y轴给定步长启动偶尔停不下来和回原点不起动等干扰现象解除。

3.3 解决直流干扰的措施

除了上述的交流干扰, 同样,系统内部的强电元件,如电磁制动线圈、续电器和电机等感性负载,在通断过程中产生的瞬时过电压和冲击电流,不仅会影响伺服驱动单元,还会通过直流电源对电子线路造成干扰,尽管PLC信号输入端采用光耦合电路提高了抗干扰性,但对于存在的电磁干扰,通过分布电容的耦合通道,影响到敏感的接收单元-霍尔元件,使得接收单元-霍尔元件输出明显异常,也会影响到PLC控制系统,导致PLC回原点启动不正常。为了抑制干扰源,提高线路的抗干扰能力,选择动力屏蔽电缆,信号输入端采用单点接地,同时采取了对伺服驱动单元和线进行了合理布局,以弥补接地、屏蔽和滤波的不足,通过这些措施的改进,使PLC系统回原点工作正常,提高了系统的稳定性。

3.4 提高系统干扰的稳定性措施

通过接地、隔离抑制电磁干扰对系统的耦合通道作用,提高系统电磁兼容性的性能,虽然解决了电磁干扰系统存在的伺服电机自传现象,但在排查过程中出现部件、PLC和伺服单元相互的干扰现象,尽管电磁干扰信号有明显衰减,但这种电磁干扰并没有彻底消除,隐藏的干扰会直接影响系统的可靠性、稳定性和品质指标。为了消除电磁干扰源,可采用隔离、滤波、屏蔽、接地等方法,抑制干扰信号从伺服驱动器通过电源线传导干扰到系统。由于线路中有敏感电子部件,为增加系统的稳定性和可靠性和品质指标,如图4所示,在信号输入端设置噪声滤波器以免传导干扰;在主回路增加噪音滤波器,以避免噪音对伺服单元造成不良影响;在控制回路,增加隔离变压器,使一次侧和二次侧的电气完全绝缘,隔断干扰的传导通道;在直流电源前增加噪声滤波器,对设备产生较强的辐射干扰有抑制作用;对主要电缆采用屏蔽,施行单点接地方式等,这些措施是抑制和消除干扰源、切断干扰对系统的耦合通道,提高系统抗干扰的有效方法。

图4 增加滤波隔离装置位置图

4 结论

随着电力系统的发展,由频率高、电流大的设备组成的系统的电磁兼容性显得非常重要,通过接地、屏蔽、滤波、隔离和调整布线等有效方式,对通过辐射、传到和公共阻抗作用在输入输出端干扰信号进行衰减,以提高系统的抗干扰能力,才能保证系统的正常工作和消除安全隐患。