三菱701F4联合循环机组启动优化探讨

祝相云,张 卫,黄 岳,余 亮

(1.浙江浙能技术研究院有限公司,浙江 杭州 311121;2.浙江浙能金华燃机发电有限公司,浙江 金华 321000)

0 前言

燃气-蒸汽联合循环发电机组具有热效率高、排放污染低、启停时间短等特点,但天然气的高额成本会严重制约其发展[1]。受天然气价格、发电小时数等因素影响,多数燃机发电机组主要作为调峰机组,昼起夜停两班制运行[2-3]。随着可再生能源的进入电网,由于风电、光伏发电一次能源不可控,相较于其他一次能源可控的常规电源,其消纳需要电力系统提供更多的灵活性[4]。为了减少弃光、弃风电量,作为调峰机组的燃气-蒸汽联合循环发电机组也需进一步提升运行灵活性。

对于电厂而言,加强灵活性的同时也要追求经济性和安全性。许多专家在机组的快速启停和启停过程中的运行参数优化方面做了研究,提出了启动过程中暖机负荷高旁调节控制逻辑优化,缩短清吹时间,提高温热态暖机负荷和升负荷速率等建议措施[5-6]。缩短启动时间及降低启动能耗一直以来都是摆在研究人员面前的课题[7-8]。文献[9]利用有限元计算方法寻找转子能承受的最大温升速度,进而优化启动流程。文献[10]分析了暖机控制机理,并从控制角度对暖机过程中的燃机负荷、温度指令以及启动压力等参数进行优化,有效减少了暖机时长。其它还有修改并网初始负荷、控制水温气温等方法缩短启机时间[11-12]。实际上,不同型号的联合循环机组由于存在设计差异,面临的问题不尽相同,特别是造成机组启动时间过长的原因繁杂,需要对各因素提出针对性的优化措施。

本文针对三菱701F4联合循环机组启动过程中存在启动时间长、循环水流量过剩、真空建立过高等问题,综合多种针对性的优化措施,有效减小了启机耗时,提升了机组经济性。

1 设备简介及启动过程存在的问题

1.1 设备简介

某电厂配置了一台三菱M701F4型燃气轮机,并配备了一台余热锅炉。机组主要作为电网调峰机组,每天通常在早上开机晚上晚峰后停机,运行十几个小时,投产以来已等效运行13 400 h,启停350余次,实际运行只有5 600 h。

1.2 启动过程存在的问题

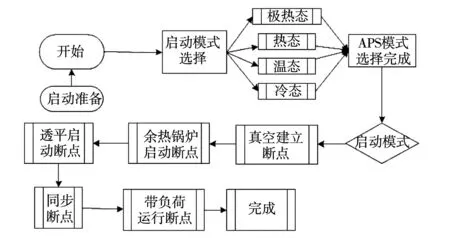

如图1所示,一次完整的启动过程包括了启动前的准备工作、启动模式选择、建立真空、余热锅炉启动、透平启动、同步并网、暖机升负荷等步骤。通常意义上,燃机启动时间为透平启动到机组全速运行的时间。从图2可以看出,透平启动时间在整个燃机启动时间中占比非常小,同步、暖机升负荷等阶段耗费的时间也远超过透平启动过程。而透平启动之前的启动准备阶段则是耗时更长,从各种辅机系统的启动检查到投运再到满足机组启动条件消耗了大量的时间,也同样耗费了大量的天然气、蒸汽和厂用电。因此,优化机组启动时间在改善机组调节特性的同时还可以有效改善机组运行效益。实际上,造成启动时间过长、耗能大的因素众多,需要逐一分析。

图1 启动过程断点图

图2 冷热温态启动各阶段示意图

2 启动过程存在问题分析

2.1 启动锅炉时间长

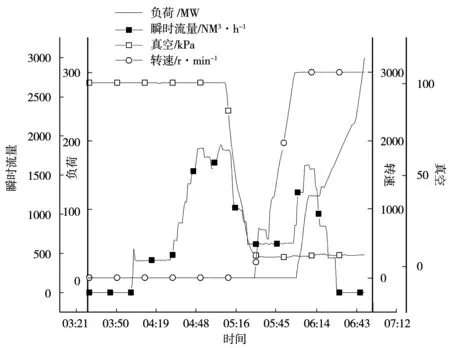

目前机组无论冷、热态启动均需采用启动锅炉提供辅汽汽源,而锅炉启动前需检查其电气系统、给水系统、燃烧系统及辅机设备,经过吹扫、检漏等程序后启动点火,运行统计启动锅炉从点火到稳定对外输出参数合格的辅汽需1 h左右。图3为某次热态启动过程启动锅炉天然气消耗量变化趋势,可以看出启动锅炉在透平启动前1.5 h开始投运,直至冷再参数合格停运,持续2.5 h,消耗天然气约4 000 Nm3。

图3 锅炉启动过程中关键参数趋势图

2.2 启动阶段循环水流量过剩

循环水泵电机在6 kV母线上,耗功对厂用电影响较大,合理推迟循泵启动时间和优化运行方式能降低厂用电率。

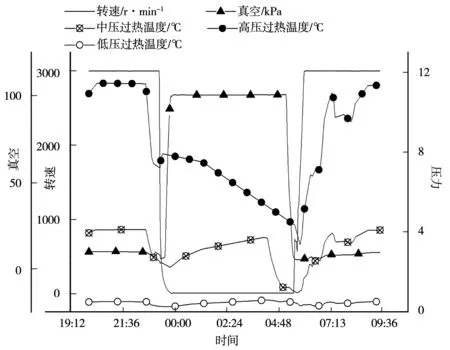

机组配置了三台循环水泵,其中两台泵的电机已完成高低速改造,却并未优化启动过程中的运行控制方式。机组前期循环水系统方式是在开始抽真空时,首先开启第一台循泵,在真空建立后再启动第二台循泵,且均在高速满载运行。图4为夏季工况下热态启动循环水系统参数变化趋势,循环水进出凝汽器的温升在机组进入暖机负荷不超过2 ℃,进入暖机负荷后才开始增大至8 ℃,凝汽器真空维持在6.5 kPa,可见循环水量存在较大的富余量,有较大的节能潜力。

图4 启动过程中循环水系统参数变化趋势

2.3 真空建立条件过高

该机组真空建立过程是当轴封暖管结束后,调节轴封母管蒸汽参数后启动两台真空泵,关闭真空破坏门,开始抽真空至-88 kPa,显示真空条件满足,停一台真空泵并投自动。

汽轮机组启动必须建立真空,这样即可以减小冲转时的阻力,降低叶片承受应力,还可以带走鼓风损失造成的热量。机组前期设定真空达到-88kPa以上后,显示真空条件满足,此条件是机组正常运行时保证经济性和安全性的真空值,对于机组启动过程显得过于严苛,进一步推迟了机组进入启动下一阶段。

3 优化措施

3.1 温热态启动汽包蒸汽供辅助蒸汽

机组启动时蒸汽联箱压力范围为0.7~0.8 MPa,温度范围为250~280 ℃,与高压缸金属温度差不能超过±110 ℃。辅汽需满足以下用户的要求:汽机轴封用汽(汽温>300 ℃;汽压>0.80 MPa;最大汽量5.0 t/h)、汽机冷却用汽(汽温>160 ℃;汽压>0.25 MPa;最大汽量35 t/h)、除氧器供汽(汽温>300 ℃,汽压>0.80 MPa,最大汽量6 t/h)。

用户中汽机轴封用汽和除氧器供汽参数相对较高而用量较少,汽机冷却用汽参数较低。图5和图6为某次热态启动前高、中、低压过热器出口温度压力变化趋势图。可以看出,高、中压过热蒸汽温度压力均减小,低压过热蒸汽压力变化不大、温度明显下降。若利用高压过热蒸汽作为轴封用汽,会存在温度符合需求而压力超限的问题。若利用中压过热蒸汽作为轴封用汽,则存在压力符合需求而温度略低的问题。而低压过热蒸汽仅可以满足汽机冷却用汽要求。

图5 停机后过热器出口温度变化趋势

图6 停机后过热器出口压力变化趋势

表1 高中低压过热蒸汽参数

然而,机组解列后,蓄积在锅炉内的蒸汽参数随时间逐渐减弱。前期高、中压蒸汽存在的压力或温度超标问题会随着衰减时长的增加逐步满足轴封用汽的需求。因此,在机组解列后,检查锅炉、汽机高、中压系统各疏水阀、放水阀关闭,手动关闭高、中压主汽旁路调节阀,提高停机后高、中压汽包压力,增加锅炉蓄热。表1统计了4次机组停机后加强蓄热后启机前高、中压过热蒸汽参数,可以看出中压过热蒸汽基本能够满足轴封用汽的要求。若机组解列后停机时间更长,中压过热蒸汽温度下降过多。为防止启动时轴封汽与高压缸金属温差过大,提高安全裕度,可在辅汽联箱至轴封均压箱间管道加装电加热器,将轴封汽参数提升至允许范围。表1所示的几次启动过程中,以中压过热蒸汽作为轴封汽,参数在200~230 ℃,1.0~1.5 MPa,若启动时启用电加热器提升轴封汽温至260 ℃,需要电加热器功率在110~228 kW。

3.2 循环水泵运行优化

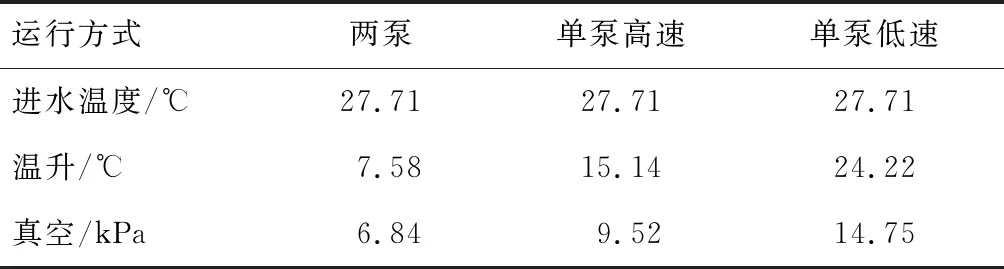

对暖机状态下的循环水系统和凝汽器参数,采用热平衡法计算凝汽器热负荷,对凝汽器建模分析,以循环水流量(高低速泵)为变量,其他外部参数不变情况下进行计算,得到夏季冷态启动与热态启动时暖机数据如表2、表3所示。夏季工况单泵高速运行,冷热态暖机真空分别能达到8.49 kPa与9.52 kPa;单泵低速运行,冷热态暖机真空为13.44 kPa与14.75 kPa。单泵高速运行满足真空要求,循环水温升等参数也在可控范围内。

表2 热态启动120 MW暖机真空(夏季)

表3 冷态启动50 MW暖机真空(夏季)

因此,调整循泵开启节点:第一台循泵开启时间维持不变,在凝汽器抽真空前,第二台循泵开启时间推迟至暖机结束前。

按夏季工况循泵运行方式调整后,一次机组启动可节约厂用电1 500 kWh。

3.3 启动过程真空断点修改

目前的操作流程下,根据运行数据统计显示,从启动真空泵至真空达到-88 kPa时间在16~20 min,从图4看出建立真空期间真空变化与时间基本呈线性关系,到达-85 kPa之后真空提升速度放缓。

修改启动过程真空建立条件为真空达到-60 kPa且平均上升速率不小于4 kPa/min,能使机组提前5~7 min进入余热锅炉启动阶段。而实际上按照真空变化趋势,经过余热锅炉启动阶段,到透平启动前,真空已经能达到启动要求的-88 kPa,与修改之前透平启动时真空一致,并不会对机组正常运行的安全经济性造成不利影响。

4 经济性分析

采用余热锅炉汽包蒸汽供辅助蒸汽可以在温热态启动下不使用启动锅炉,缩短启动时间约1 h,节省启动锅炉耗气4 000 Nm3及辅机的耗电,另外启动锅炉设计之初并没有考虑到频繁启停的工况,启动次数减少长期来看也降低了启动锅炉的检修费用。

优化之后产生的收益一是来自启动阶段节省的天然气发电带来的发电收益(发电量=节省天然气/气耗率),二是循泵运行方式调整节省的外购电费用;增加了轴封电加热器的用电费用支出。

目前浙江省9F级机组上网电价0.547元/kWh,机组发电平均气耗率0.193 Nm3/kWh,企业外购电价0.604 7元/kWh。在不投入启动锅炉,暖机结束前投入一台循泵,电加热器以平均功率运行,计算得到表4,平均每次启动能带来12 272元收益。

表4 经济收益分析

5 结语

本文针对三菱701F4联合循环机组启动过程耗时长、耗能大的问题,探讨了机组启动过程中采用余热汽包蒸汽供辅助蒸汽、优化启动阶段循环水系统运行方式及修改真空建立断点条件等措施来缩短启动过程的可行性,为后续改造试验细化启动方案以提高机组启动灵活性和经济性提供思路。