530 MW等级T型炉水动力安全特性

黄 莺,郭 馨

(1.高效清洁燃煤电站锅炉国家重点实验室(哈尔滨锅炉厂有限责任公司),黑龙江 哈尔滨 150046;2.哈尔滨锅炉厂有限责任公司,黑龙江 哈尔滨 150046)

0 引言

水冷壁出口工质温度是直流炉非常重要的控制指标,直接决定了水冷壁与尾部受热面的热量分配特性。分离器出口工质在启动过程中进入分离器进行汽水分离,待机组湿态运行转干态运行后分离器则退出运行[1-6]。

当前锅炉水冷壁出口工质温度在设计工况下约为437~447 ℃,实际运行过程中工质温度较设计值低,约在410~420 ℃。这说明水冷壁吸热比例较少,水冷壁材料的安全裕量高于设计值。但不可否认,由于机组运行时间较长,水冷壁材料的老化、减薄问题是必然存在的,因此,目前机组的实际运行参数对于保证水冷壁的安全运行是非常有力的。充分考虑到机组的实际运行情况,机组不提参数滑压运行,即主再热器压力和温度保持不变,定压运行改造为滑压运行改造方案。

1 水冷壁改造方案

改造采用哈锅自主开发研制的530 MW等级高效超超临界T型锅炉技术。机组为直流超临界一次中间再热固态排渣变压煤粉锅炉,单炉膛炉体结构,采用不带泵启动系统。原设计水冷系统为低质量流速以及垂直往复一次上升辐射,分离器布置于尾部包墙和顶棚管后,无贮水箱。炉膛为矩形,整体受热面悬挂在标高为86.5 m的钢结构上。在受热面膨胀时,受热面可自由向下移动。由规格φ32×6,材料12Cr1MoV鳍片管焊接构成辐射受热面,鳍片管间用带钢或直接焊接。辐射受热面构成了冷灰斗,炉膛四壁,水平烟道壁,炉膛顶部等,炉膛水冷壁为采用垂直往复一次上升布置,由上部辐射受热面(BPЧ)和下部辐射受热面(HPЧ)组成(以标高44.7 m分界)。竖向管屏由管组构成,每个管组有48根管子,管子间距离48 mm。

按照汽水流程先后顺序对锅炉划分回路。前后墙冷灰斗到中间集箱(标高44.7 m)为水循环第1回路(这里回路指水冷壁按照炉内炉外流程先后顺序进行划分的部分,按顺序号串联的关系);侧墙冷灰斗到中间集箱(标高44.7 m)为水循环第2回路;前后墙中间集箱(标高44.7 m)及旁路至炉顶引出为第3回路;侧墙中间集箱(标高44.7 m)到折焰角水平烟道、费斯顿2(悬吊管)为第4回路。其后回路(分离器前)同样按照(炉内炉外)流程划分。

根据锅炉的原设计参数,锅炉仅适用于定压运行,且最低负荷为60%最大蒸发量。因此,原锅炉的调峰能力非常欠缺,与目前国内的主流电力发展趋势不一致。

为解决锅炉滑压运行及低负荷调峰能力,需对锅炉水冷壁进行改造,为此,提出改造方案为:定压改滑压,采用哈锅典型螺旋管圈水冷壁结构,即螺旋管圈+垂直管圈布置结构,分离器布置于水冷壁出口,增加贮水箱,尾部包墙和顶棚管属于过热器系统。

从图1可以看出螺旋管圈均匀布置在炉膛的四面墙,围绕圈数在1圈以上,螺旋管圈的同一管带中的各管子以相同方式从下到上绕过炉膛的角隅部分和中间部分,水冷壁吸热均匀,管间热偏差小,使得水冷壁出口的介质温度和金属温度非常均匀。

图1 哈锅典型螺旋管圈水冷壁结构示意图

2 水冷壁改造水动力计算

(1)水冷壁系统汽水流程

给水经省煤器加热后进入水冷壁下集箱,经水冷壁下集箱进入冷灰斗水冷壁。灰斗部分的水冷壁由水冷壁下集箱引出的管子组成的管带围绕成。经过灰斗拐点后,管带以一定倾角继续盘旋上升。螺旋管圈由512根光管构成,节距为53 mm,水冷壁通过中间集箱转换成垂直管屏,垂直管屏由1 546根光管组成,节距为48 mm (包括后水吊挂管)出口集箱的引出管与下降管相连,下降管分别连接折焰角入口集箱和水平烟道侧墙的下部入口集箱。折焰角的管子穿过后水冷壁形成水平烟道底包墙,然后形成水平烟道管束与出口集箱相连。水平烟道侧墙出口集箱与烟道管束共引出的连接管与启动分离器相连,形成了炉膛水冷壁系统。

(2)水动力计算回路划分

下炉膛螺旋管圈计算回路划分:本工程的锅炉炉膛为长方形,下炉膛两侧墙螺旋管圈各划分为10个回路,前后墙螺旋管圈各划分6个回路,共32个回路。

(3)水动力计算管段划分

下炉膛部分各回路共划分约为27个管段。将冷灰斗拐点以下的各水冷壁管划分为3个管段;从冷灰斗拐点至水冷壁中间集箱处的水冷壁螺旋管圈,每个回路被划分约为24个管段。上炉膛部分各回路共划分为15个管段。

3 计算结果及分析

(1)典型回路求解结果

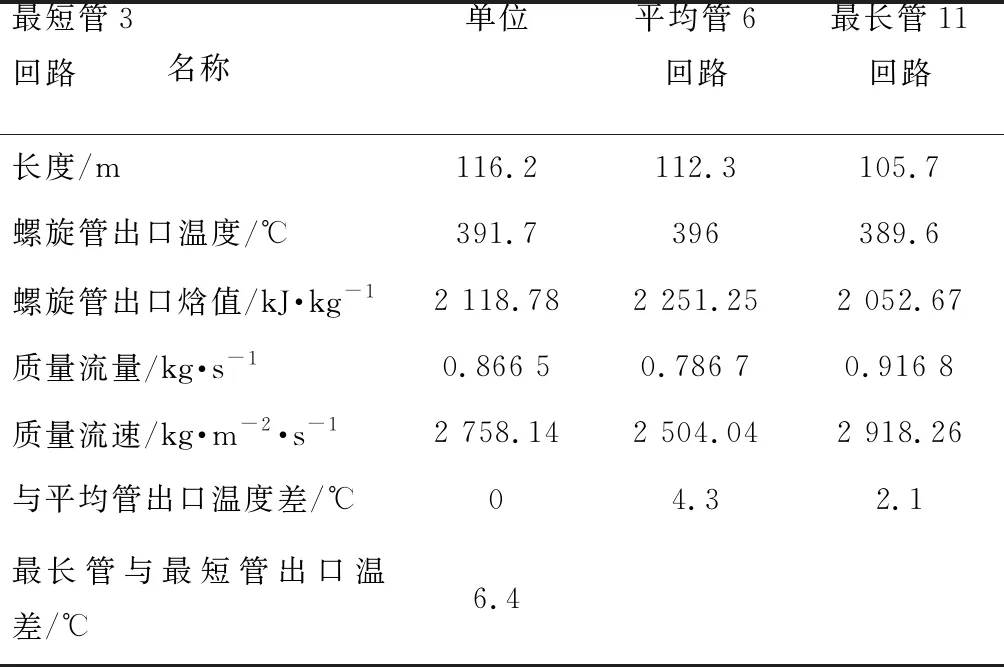

表1列出了下炉膛螺旋管圈三个回路在BMCR负荷时的主要求解结果,选取的回路为左侧墙的三个典型回路,即最短管3回路、平均管6回路和最长管11回路。

表1 BMCR负荷时的下炉膛典型回路计算结果

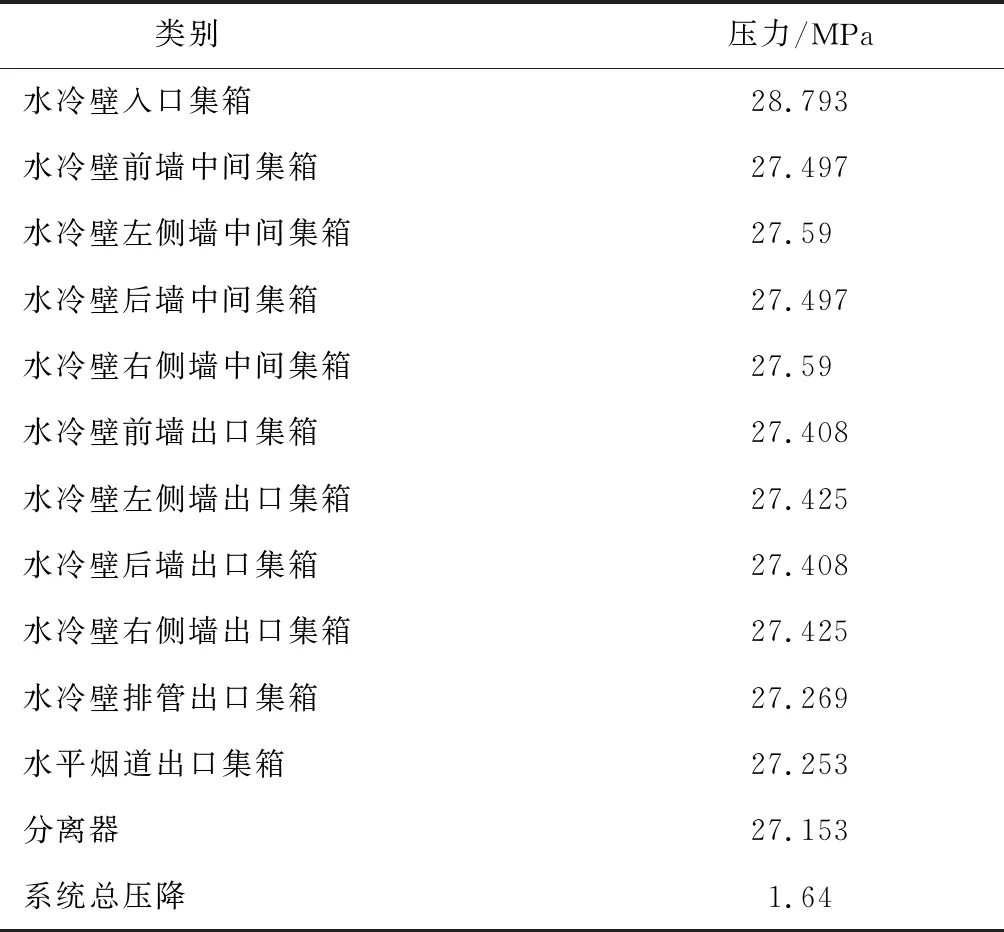

(2)水冷壁压力分布计算结果

表2列出了BMCR负荷时水动力计算得出的水冷壁各部分压力,表中的系统总压降是水冷壁入口集箱到分离器之间的压降,为1.64 MPa。

表2 BMCR负荷水冷壁各部分压力分布计算结果

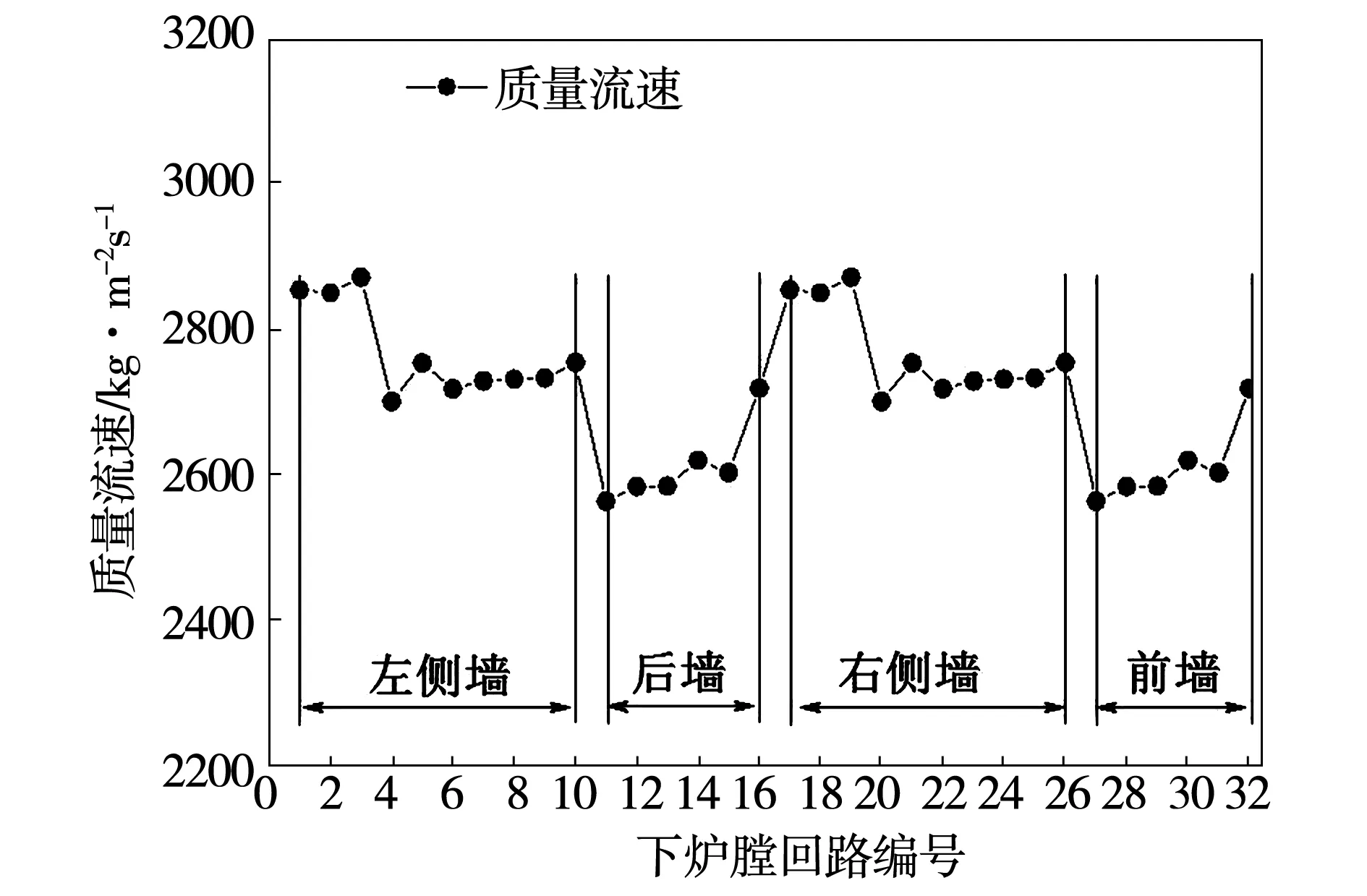

(3)回路流量计算分配结果

图2和图3分别给出了计算得到的BMCR负荷时下炉膛32个回路和上炉膛32个回路单管流量分配情况。从图可以看出,下炉膛各回路流量的差别主要是因为管子长度的差别引起的。

图2 下炉膛螺旋管圈各回路单管质量流速分布

图3 上炉膛垂直水冷壁各回路单管质量流速分布

(4)炉膛出口焓值和汽温分布计算结果

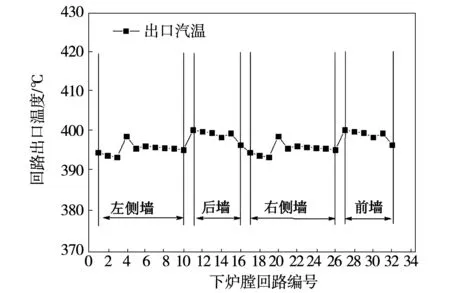

图4示出了计算得到的BMCR负荷时下炉膛出口温度分布。可以看出,下炉膛四面墙的温度分布情况为流量较小的回路相应出口温度值较高。

图4 下炉膛螺旋管圈各回路出口汽温分布

总体来看,螺旋管圈出口汽温偏差较小,最短管和最长管的出口汽温偏差为6.4 ℃。螺旋管圈各回路吸热量偏差小,偏差的产生主要来自于管段长度,由此导致螺旋管圈出口汽温偏差较小,这也正是螺旋管圈的一个主要优点[7-9]。

图5示出了计算得到的BMCR负荷时上炉膛出口温度分布总体来看,垂直管段偏差明显大于螺旋段,炉膛壁面出口汽温偏差约20.2℃,根本原因在于各管段间回路吸热偏差不同造成的,符合水动力安全要求。

图5 上炉膛螺旋管圈各回路出口汽温分布

(5)壁温计算

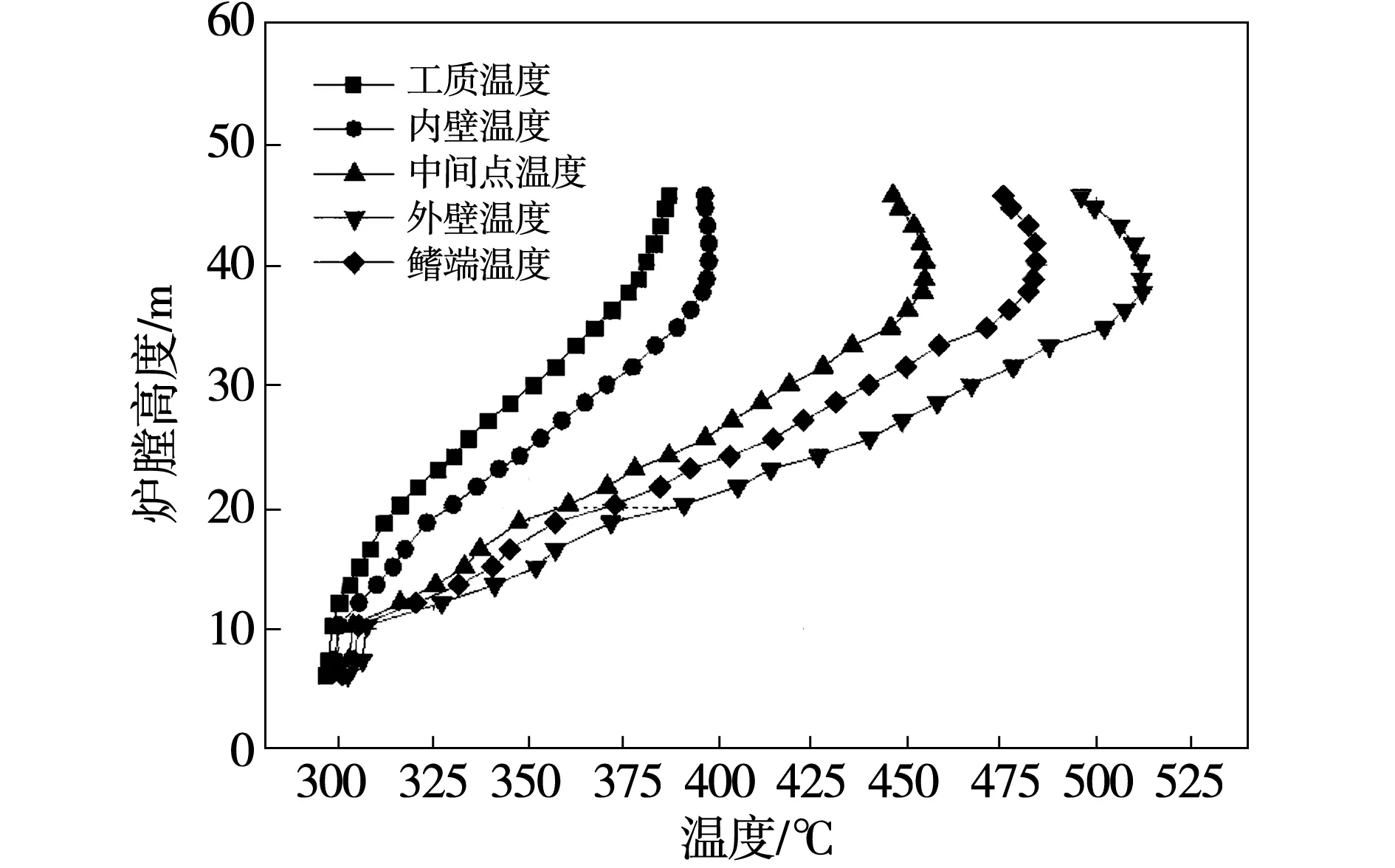

对于BMCR负荷下的壁温分布分析,下炉膛选取第4回路为螺旋管圈壁温分析对象;上炉膛垂直水冷壁管壁温分析对象选取如下,前墙的受热最强管45回路进行分析。

图6示出了BMCR负荷时下炉膛4回路壁的工质温度、内壁温度、中间壁温、外壁温度及鳍端温度沿炉膛高度方向的变化曲线。图7示出了BMCR负荷时上炉膛45回路的工质温度、内壁温度、中间壁温、外壁温度及鳍端温度沿炉膛高度方向的变化曲线。

图6 BMCR负荷下炉膛4回路壁温沿炉膛高度分布

图7 BMCR负荷上炉膛45回路壁温沿炉膛高度分布

计算结果表明,BMCR负荷时锅炉上、下炉膛水冷壁温度和鳍片温度处于材料允许范围之内,并且裕量很大,锅炉运行是安全的[10-12]。

4 结论

本文针某电厂530 MW超临界锅炉进行分析,对机组在BMCR负荷下的水冷壁的分布进行计算,主要结论如下:

(1)对该电厂530 MW超临界锅炉整个水冷壁系统进行了回路和压力节点划分,根据安全性核算得到了530 MW下各回路的流量分配和节点压力分布。

(2)计算结果表明,定压改滑压后锅炉在100%负荷(530 MW)上、下辐射区四面墙的出口汽温偏差范围为6.4~20.2 ℃,锅炉运行是安全的。

(3)变压运行时,随着负荷的降低,壁温将会下降。计算结果表明,改造后锅炉530 MW负荷最高中间点温度不超过510 ℃,水冷壁运行是安全可靠的。