高强钢绞线沿海环境锈蚀时变模型试验研究

程鹏举,谢军军,潘鑫鑫,彭 卫

(1.重庆交通大学 土木工程学院,重庆 400074; 2.绿地控股集团 杭州双塔置业有限公司,浙江 杭州 310000; 3. 浙大宁波理工学院,浙江 宁波 315100)

0 引言

沿海建筑结构中的高强钢绞线材料,在沿海服役环境和荷载条件下的锈蚀过程是长期且十分缓慢的,若是进行真实环境下的桥梁吊索锈蚀试验,在时间、经费及技术上均难以实现。在过去的几十年里,学者们致力于研究钢丝和钢绞线的劣化问题。很多学者进行了锈蚀钢绞线材料的力学性能试验以及疲劳寿命的研究[1-9],并基于钢绞线的蚀坑形貌检查,逐步得到了以蚀坑为参数的钢绞线锈蚀程度的评价方法[10-11]。文献[12-14]通过有限元模型,分析了高强钢绞线材料在锈蚀状态下的疲劳损失及应力研究。这些研究大多聚焦固定时期钢绞线的锈蚀状态,吊索钢绞线的锈蚀时变模型至今尚未建立,这就阻碍了对钢绞线及整根吊索在使用状态下的寿命评估等工作的进展。本文通过气候模拟箱开展了沿海服役环境下钢绞线的锈蚀时变模型试验研究,得到了一些对实际工程有借鉴意义的结论。

1 沿海地区真实服役环境当量换算关系

根据试验室环境与标准环境腐蚀电流的当量折算系数,分别测定碳钢试件于两个环境中的腐蚀电流Ici和Icp,其当量折算系数α[15]为:

(1)

其中:Ici为任一环境条件下的腐蚀电流;Icp为基准环境条件下的腐蚀电流。

因此,得到碳钢试件在不同温湿度条件下的腐蚀折算系数表[16-17]。

文献[18]采用双指数函数和双曲面函数进行了数据的拟合,拟合函数表达式为:

α=e0.092 03x+2.838 16y-6.315 72,

(2)

其中:x为温度,℃;y为相对湿度,%。

将桥梁吊索在真实服役环境中某一时段的温湿度参数Ti、RHi代入式(2),得到对应试验环境条件下的当量折算系数αi。根据该试验环境条件下的时间ti,可通过式(3)得到试验环境条件下的加速试验时间:

tei=αiti。

(3)

通过数据统计的方法,统计在指定温湿度下的具体时长,再通过式(4)计算得到桥梁在实际运营环境下服役的总时间:

(4)

其中:n为沿海桥梁吊索在实际服役环境中不同温度和不同相对湿度的组合数。

通过文献[19]的研究,即可以在T=40 ℃、RH=90%的标准潮湿空气环境下进行1 114.48 h试验,代替定海站测得的1 a沿海地区温湿度环境谱,利用多功能气候模拟试验室,按照设定的环境参数,可以折算出在加载式多功能气候模拟试验室内作用262.332 h,相当于在实际运营环境下作用1 a。

2 样品制备

试验样本采用江阴法尔胜钢铁制品有限公司的预应力钢绞线,批号052002,直径为15.20 mm,其技术标准符合《预应力混凝土用钢绞线》(GB/T 5224—2014),钢绞线强度为1 860 MPa,弹性模量198 GPa,1 000 h松弛率为1.463%。试验时将钢绞线截断成每根约75 cm。钢绞线按锈蚀时间一共分为12批,每批3根,逐一进行清洗,并利用50 ℃烘干箱干燥4 h,然后进行称量。

3 平均质量锈蚀率

采用每米平均质量的损失来反映钢绞线锈蚀速度的快慢,其计算公式为:

(5)

其中:v为锈蚀速率,g/(m·h-1);m0为加速锈蚀试验前钢绞线质量,g;m1为加速锈蚀试验后钢绞线质量,g;l为钢绞线长度,m;t为加速锈蚀试验时间,h。

利用加速锈蚀试验所产生的钢绞线的质量损失占总质量的百分比[20],来评价锈蚀对钢绞线的影响,其计算公式为:

(6)

其中:C为单根钢绞线锈蚀率,%。

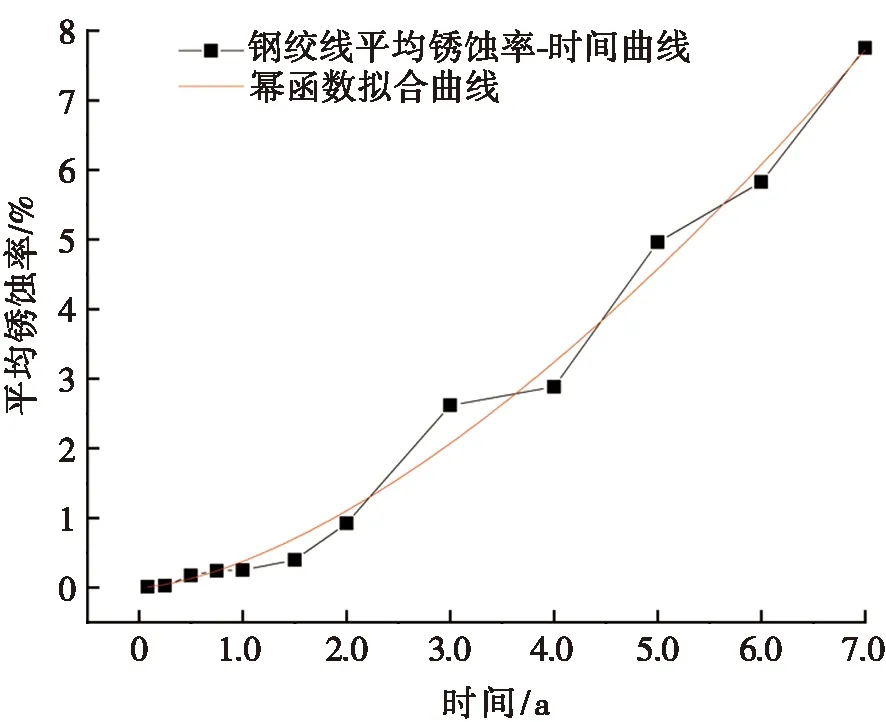

采用精度为0.1 g的电子天平称量干燥后的锈蚀钢绞线,得到钢绞线在实际服役环境下平均锈蚀率随时间变化曲线,曲线进行函数拟合,并对拟合后的函数误差进行分析和参数优化,拟合表达式见式(7),其拟合曲线图如图1所示。钢绞线在实际服役环境下锈蚀速率随时间变化曲线如图2所示。

y=0.376 2t1.552 81。

(7)

从图1中可以看出:前期(0~1.5 a)平均锈蚀率缓慢攀升,斜率较小,锈蚀程度较低。钢绞线在锈蚀中期(1.5~3.0 a)平均锈蚀率急剧升高,锈蚀程度明显加深。在后期(3.0~7.0 a)平均锈蚀率先是缓慢升高,再出现明显的加快。总体来说,钢绞线平均锈蚀率随时间变化先是缓慢增加,再急剧增加,锈蚀程度随锈蚀时间的增加不断加深。由图2可知:锈蚀速率随时间的变化呈螺旋式上升,总体的锈蚀速率呈上升趋势,但在1.0~2.0 a以及4.0 a表现为局部下降。

图1 平均锈蚀率随时间变化曲线

图2 实际服役环境下锈蚀速率随时间变化曲线

4 钢绞线锈蚀形貌观测与蚀坑发展模型分析

4.1 形貌观测

本次试验共进行12组不同时间段试验,不同锈蚀时间下部分无应力钢绞线的锈蚀外貌如图3所示。观察图3b的钢绞线发现:表面出现一些斑驳锈迹,但是锈蚀痕迹不明显,盐雾还未出现明显的沉降现象。如图3c所示,钢绞线在进行了3 d的加速锈蚀试验后取出,钢绞线的锈蚀进一步加深,表面基本均发生锈蚀,肉眼可见锈蚀产物增多并集合形成一些颗粒状附着物。图3d中的钢绞线表面锈蚀产物明显增多,但均匀性欠佳。颗粒附着物转而向块状附着物发展,有明显的向钢绞线缝隙聚集的趋势,表面的氧化层也逐渐开始脱落,黑色的锈蚀产物较褐色锈蚀产物有所增加。如图3e所示,钢绞线取出时,试验已经进行了9 d,此时钢绞线表面已经完全被锈蚀产物所覆盖,且呈现出较好的均匀性。颗粒状的附着物逐渐由小变大形成一片,在钢绞线表面形成一层类似“膜”的附着物,缝隙中的锈蚀产物堆积较多。图3f的钢绞线是在加速锈蚀时间为12 d后取出(相当于真实环境1 a),钢绞线表面新增许多盐雾聚集成的水珠,十分密集且分布均匀。图3g的钢绞线锈蚀时间为18 d,表面水珠基本消失,整个表面被锈蚀产物所覆盖,并且块状的锈蚀产物覆盖了钢绞线大部分区域,只有极少数表面较为平坦。氧化层脱落现象明显,钢绞线表面缝隙锈蚀产物堆积明显,逐渐与凸起部分连成一个块状锈斑。可以认为在这个阶段,从蚀坑的形式转向大块锈斑的形式。

(a) 0 d (b) 1 d (c) 3 d(d) 6 d (e) 9 d

(f) 12 d (g) 18 d (h) 24 d (i) 36 d (j) 48 d

图3h的钢绞线锈蚀时间为24 d,钢绞线表面的锈蚀产物将缝隙基本填满,无法清晰辨认钢绞线的轮廓。颗粒状附着物及盐雾形成的水珠完全消失,整个表面的锈蚀产物凹凸不平,锈液聚集部位(橘黄色液体)呈现非均匀分布。氧化膜脱落严重并在钢绞线铁基体表层下发生锈蚀。图3i的钢绞线锈蚀时间为36 d,可以看到钢绞线表面均发生了锈蚀,缝隙已被锈蚀产物完全填满,锈液在原本缝隙的表面聚集。锈蚀产物将整根钢绞线完全包裹且十分紧凑,表层的锈蚀产物不再轻易发生脱落。图3j的钢绞线经历了48 d的加速锈蚀试验,可以看到盐雾形成的水珠再次凝集,黑色的锈蚀产物明显减少,更多聚集着褐色锈液。

由图3可以看到:整个锈蚀过程中,黑色锈蚀产物在不断增多并逐渐覆盖整个钢绞线表面,同时由于钢绞线的特殊构造形式,使得钢丝之间的缝隙成为盐雾溶液容易聚集的部位,并在此大量堆积锈蚀产物。

4.2 蚀坑尺度参数分析

将经过酸洗、烘干后的钢绞线静置1 h直至冷却至常温,然后使用裂缝观测仪(如图4所示)对钢绞线的表面形貌进行观测和记录。裂缝观测仪在功能上有一定的局限性,拍摄图像中显示的测距并不准确,需要后期利用图中的比例尺对蚀坑的长度和宽度进行修正。

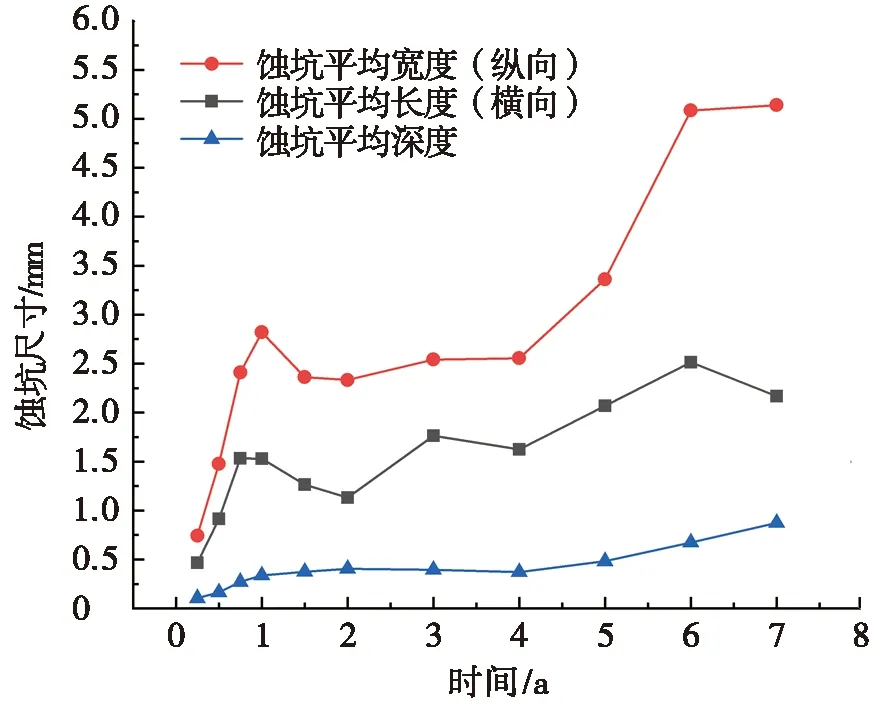

通过计算各个批次下蚀坑长度、宽度和深度的平均值,得到在不同锈蚀率下蚀坑平均长度、平均宽度和平均深度的变化曲线,如图5所示。由图5可知:随着锈蚀率的不断增加,蚀坑的长度和宽度也在不断增加且增长趋势基本一致。当锈蚀率低于0.3%时,随着锈蚀率的增加,长度、宽度及深度都极快地增长,并迅速达到一个较大值,且长度和宽度增加的速度基本一致,而深度增速稍缓。随后蚀坑长宽尺寸减小,而深度基本保持恒定,在锈蚀率超过6%以后,蚀坑的长度和宽度变化趋势出现不一致,长度略减小,宽度和深度继续缓慢增加。

这种现象说明在锈蚀率低于0.3%时,局部锈蚀中的点蚀占主导地位,蚀坑发展迅速,蚀坑尺度参数扩张到一个极值,而均匀锈蚀占次要地位或者可以忽略不计。在蚀坑平均长度和平均宽度下降段,则说明尽管锈蚀率还在不断增加,但是占主导地位的变为均匀锈蚀,而局部锈蚀呈现出劣势,此时出现蜂窝麻面状的锈蚀形貌,因此蚀坑尺寸难以辨认,只能取观测区域内可测得的较小值。蚀坑尺寸缓慢增加阶段,说明均匀锈蚀与局部锈蚀同时进行,相互抗衡,一方面,均匀锈蚀使得钢绞线表面蚀坑之间由点及面发展成块状区域;另一方面,在整片的锈蚀区域发展之中,出现新的蚀坑并逐步扩大,最终达到极大值。

通过计算各个批次下单个蚀坑长度、宽度和深度的平均值,得到在实际服役环境下锈蚀形貌随时间变化的曲线,如图6所示。由图6可以看出:钢绞线形貌尺度参数(长、宽)随时间变化规律基本一致,蚀坑沿钢绞线纵向扩展尺寸全过程高于蚀坑沿横向扩展尺寸,蚀坑深度扩展尺寸则一直处于三者中的最低水平。蚀坑深度在真实环境下1 a左右达到较大值,随后出现一个稳定阶段(1~4 a),深度基本恒定,然后又出现一个缓慢增长期,增速与锈蚀初期基本一致。

4.3 钢绞线蚀坑最大值效应统计规律

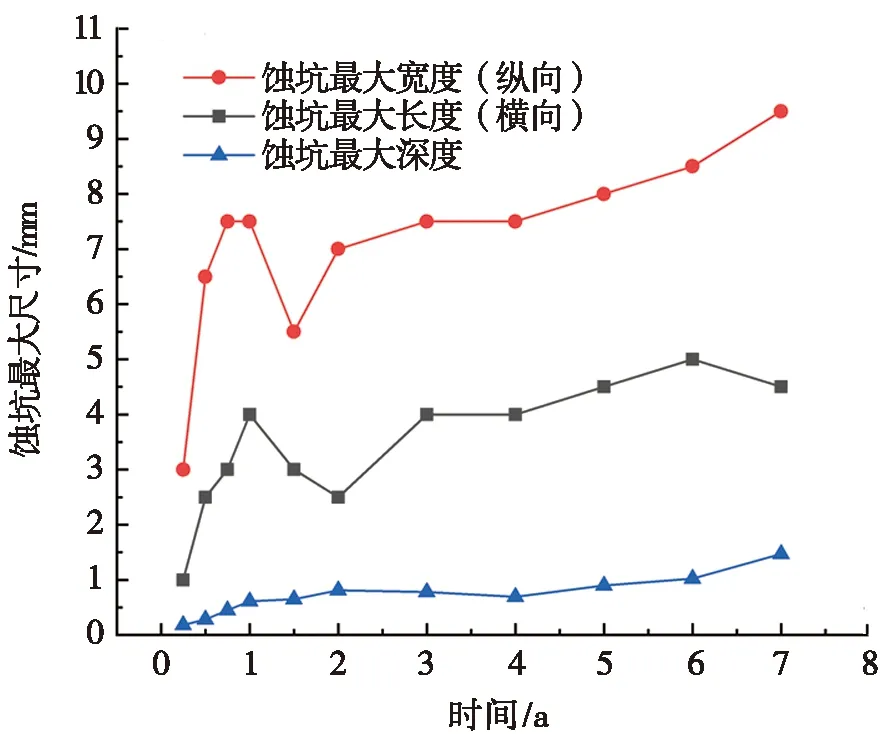

由于钢绞线蚀坑形貌长度和宽度皆为实测值,故钢绞线蚀坑在不同时间节点下的最大尺度参数如图7所示。

图6 实际服役环境下锈蚀形貌随时间变化曲线

图7 蚀坑最大尺寸随时间变化曲线

由图7可知:钢绞线蚀坑各尺度参数最大值随着时间的不断延长,也呈现出递增的趋势,但各阶段增速有所不同。实际服役环境下0~1 a,钢绞线锈蚀坑长宽扩展增速明显,蚀坑尺寸在长宽方向上都迅速达到一个极大值,该阶段基本呈线性增长;在1~2 a阶段,蚀坑最大尺寸出现短暂减小的趋势;在第2年以后,蚀坑最大尺寸再次出现增长的趋势,但是增速明显减缓。

4.4 钢绞线蚀坑扩展模型

根据锈蚀形貌尺度随时间变化规律,对蚀坑尺度参数与时间的关系进行拟合,可以得到钢绞线蚀坑在长宽深3个方向随时间变化的扩展模型。由于实际服役环境下锈蚀形貌随时间变化曲线有较为明显的分段现象,故采用分段函数进行最小二乘法拟合。

针对蚀坑长度h而言,拟合函数表达式为:

(8)

针对蚀坑宽度w而言,拟合函数表达式为:

(9)

针对蚀坑深度a而言,拟合函数表达式为:

a(t)=0.056 1+0.324 64t-0.096 71t2+0.009 67t3。

(10)

5 结论

(1)对钢绞线平均锈蚀率随时间的变化进行曲线拟合,得到全裸钢绞线锈蚀率与实际运营时间之间的函数关系为y=0.376 2t1.552 81。

(2)在锈蚀率低于0.3%(1 a之内)时,局部锈蚀占主导地位,钢绞线蚀坑形貌尺度参数迅速扩张且达到极值,可以认为在该阶段造成锈蚀率升高的原因主要来自于局部锈蚀的发展。

(3)钢绞线锈蚀形貌在实际服役时间1~5 a阶段,由于锈蚀产物的不断堆积,对蚀坑的发展有一定的阻碍作用,造成全区域的块状剥落而不是就蚀坑开展集中侵蚀作用,使得蚀坑长宽深的扩展十分缓慢。

(4)对钢绞线蚀坑长宽深与时间的关系进行分段函数拟合,得到实际服役环境下锈蚀形貌与时间关系为分段函数。