激光淬火对制动盘摩擦振动噪声影响的实验研究*

王书文,赵德玉,严晟凯,张 欢

(上海理工大学机械工程学院,上海 200093)

前言

摩擦引起的振动噪声广泛存在于人们的日常生活和工农业生产实践中。为消去或减小制动摩擦振动噪声,国内外的学者和工程师们做了大量的研究工作,并取得了一些成果。目前抑制制动摩擦振动噪声的方法主要概括为以下4 种:(1)优化制动系统结构;(2)增加制动系统阻尼;(3)改变摩擦材料配方和加工工艺;(4)摩擦副界面改性。研究发现,制动摩擦振动噪声的产生与摩擦界面的形貌和特性密不可分[1-4]。近年来,很多学者开始利用各种表面处理方法对制动摩擦界面进行改性,研究制动盘/片的表面处理对制动摩擦振动噪声的影响规律。Bergman 等[5]利用表面喷丸处理方法对制动盘摩擦表面进行表面处理,使摩擦表面产生系列凹点,然后通过分析观察制动盘经过制动摩擦实验后的摩擦表面形貌,以及与制动摩擦噪声和振动的对应关系。研究表明,制动盘经喷丸处理后其摩擦表面产生的凹点能明显降低制动盘摩擦表面的摩擦因数,并且使摩擦因数更加稳定,从而有效降低制动摩擦振动噪声。

随着表面处理技术的发展,激光表面改性技术是近年来兴起的一项新的表面处理技术[6]。Wang等[7]对制动盘振动噪声的研究表明,激光加工凹槽表面的圆盘具有比未加工凹槽表面更好的表面硬度和残余应力,制动性能在制动盘厚度变化、摩擦磨损、噪声和减振等方面均有明显改善,制动噪声和振动的降低主要是由摩擦因数降低、阻尼比增大和激光表面开槽改善制动盘厚度变化引起的。

激光淬火技术是比较成熟的提高材料表面硬度、抗磨损、提高材料使用寿命的有效方法,但将激光淬火技术用于改变材料的减振降噪性能的研究却寥寥无几。杨久霞等[8]针对锯片在工作过程中,锯片表面极易出现裂纹导致锯片崩齿且易出现振动噪声的问题,提出采用激光表面淬火技术对锯片表面进行改性处理。经过锯片金相组织分析、有限元模拟计算及选择合理的激光淬火工艺参数对锯片表面进行激光表面淬火处理。结果发现,经过合理激光淬火工艺处理后的锯片其耐磨性能和抗冲击能力明显得到提高,并且锯片激光淬火后其表面残余应力也发生了变化,未激光淬火前锯片表面残余应力表现为拉应力,激光淬火后其表面残余应力表现为压应力,锯片表面残余应力的改变对锯片工作过程中的振动起到了很好的抑制作用,从而减少了锯片在工作过程中产生的振动和噪声。

本文中利用激光表面淬火技术对4 个铸铁制动盘的摩擦表面进行激光改性处理,测试比较了激光淬火和原盘(非淬火制动盘)表面的残余应力和模态阻尼,利用LINK3900 摩擦制动台架对4 个激光淬火制动盘和1 个原盘进行摩擦制动台架试验,比较其制动摩擦振动和噪声的大小,并探讨了制动盘表面激光淬火的减振降噪机理。

1 制动盘表面激光淬火处理

影响激光表面淬火效果的主要工艺参数是激光淬火功率、光斑面积和扫描速度。因为它们会影响工件激光淬火层的组织结构、硬度、淬火深度及其它性能。本文中激光淬火的加工对象为灰铸铁制动盘,其主要尺寸参数为:外径253 mm,内径158 mm,厚度20 mm。激光淬火加工方案为:扫描速度和光斑尺寸固定,通过改变激光功率,研究不同激光功率对制动盘表面性能和振动噪声的影响。其中,激光功率从大到小依次为 1#、4#、2#、3#盘,而 5#盘为原盘(未进行激光淬火盘)。

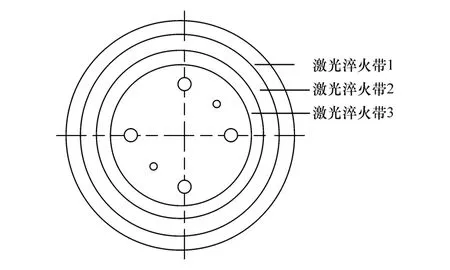

摩擦表面加工有多条环状激光扫描带,扫描带呈圆环状,沿制动盘摩擦表面的径向方向由外向内依次分布。图1 为制动盘激光淬火设计示意图,而图2 为经过激光淬火后的制动盘表面实物图。

图1 制动盘表面激光淬火设计示意图

图2 激光淬火制动盘实物图

2 激光淬火对制动盘性能的影响

2.1 激光淬火对制动盘表面残余应力的影响

本文中残余应力的测试方法为X 射线衍射法,测试仪器为TEC 4000 型X 射线衍射仪。在对制动盘表面进行残余应力测试时,在制动盘的3 个激光淬火带和2 个搭接带上选取5 个测试点,取该5 个测点的算术平均值作为该制动盘表面激光淬火后的残余应力值。在测量时,分别测量每个测点的径向和切向两个方向的残余应力值,测试结果如图3所示。

由图3 可以看出,各制动盘经激光淬火后其表面的残余应力均是压应力,而原盘的表面残余应力为拉应力。残余压应力可减少工件在工作过程中应力集中的出现,进而提高工件的抗疲劳能力并提高工件的使用寿命,而残余拉应力则将导致工件在工作过程中裂纹产生及扩展[9]。因此铸铁制动盘经过激光淬火后产生的残余压应力可减少盘面裂纹的产生,从而改善制动盘的抗热疲劳性,提高摩擦界面的稳定性,达到减振降噪的目的。

图3 制动盘残余应力测试均值

2.2 激光淬火对制动盘模态阻尼的影响

制动盘模态阻尼系数是制动振动和噪声产生的重要影响因素。本文中对激光淬火制动盘和原盘进行模态测试。采用北京东方噪声和振动研究所开发的数据采集和信号处理(DASP)软件,对激光淬火前后的制动盘进行模态测试。本文中采用单激励法进行锤击实验,单激励法即对制动盘激励时一次只激励1 个测试点,每个测试点连续锤击3 次取平均值[10]。表 1 所示为 1#~5#盘前 10 阶模态阻尼系数的测试结果。因为激光淬火对制动盘的模态频率影响不大,所以这里没有列出。由表1 可以看出,制动盘经过激光淬火后,其同阶模态的阻尼系数明显增加,且随着激光淬火功率的增大,激光淬火制动盘的各阶模态阻尼系数也随之增加,其中1#盘模态阻尼系数增加最明显,3#盘阻尼系数增加最少。

表1 制动盘模态阻尼系数测试值 %

激光淬火制动盘阻尼系数增大的原因是:制动盘激光淬火后其内部组织发生了变化,由粗大的奥氏体转为细密的马氏体,这可使铸铁制动盘内部保持良好的韧性,从而可有效地提高铸铁制动盘的阻尼性能,因而制动盘激光淬火后其模态阻尼系数增加明显。

3 激光淬火对制动盘摩擦振动噪声的影响

3.1 摩擦制动台架与实验方法

利用LINK3900 台架对制动盘进行摩擦制动台架实验,该实验台架可以测量制动系统的制动性能,并记录下实验时的各种制动参数;采用ISO 26867:2009《道路车辆 制动衬片摩擦材料 汽车制动系统的摩擦行为评定》。声压传感器的安装位置依据SAE J2521 标准置于距制动盘外表面轴承中心正前方 10 cm,高 50 cm 处,如图 4 所示。利用 DASP 软件,通过放置在卡钳上的三向加速度传感器采集卡钳的振动信号,其中X方向沿着制动盘切向,Y方向垂直于制动盘的盘面,Z方向垂直于地面向上,加速度传感器的安装位置如图5 所示。

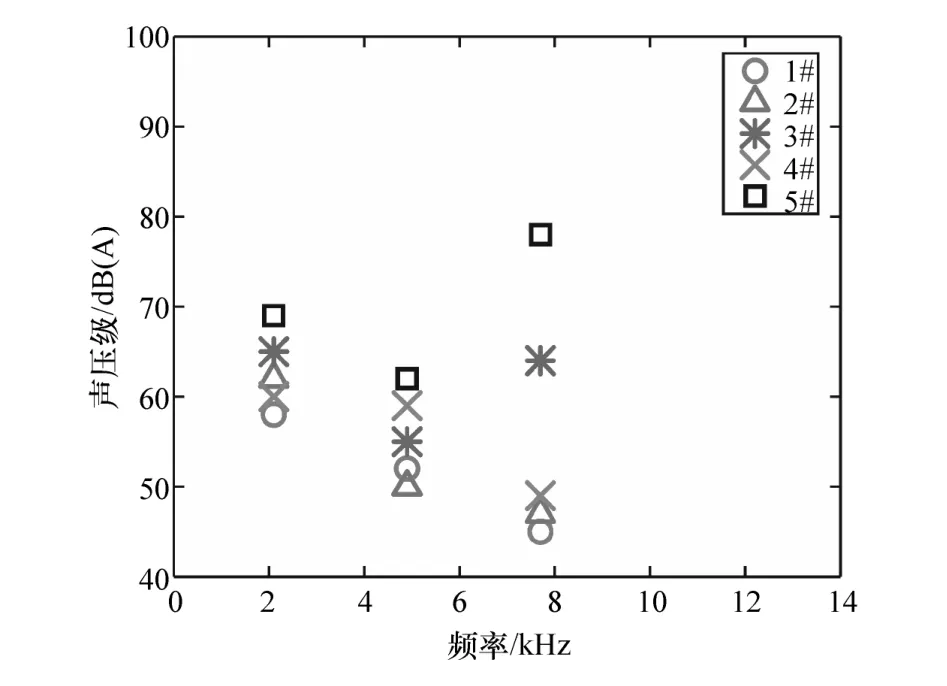

3.2 制动压力对制动噪声的影响

在150 ℃的温度下,保持恒定的制动初速度(v=20 km/h),研究不同制动压力(0.5,1.0,2.0 MPa)对噪声的影响,噪声分布如图6 ~图8 所示。由图6~图8 可以看出,在不同制动压力工况下,与5#制动盘(原盘)相比,1#~4#激光淬火制动盘的噪声等级明显下降,产生噪声的主要频率为2 100、 4 150、7 700 和 13 500 Hz,与制动盘模态实验的第 2、4、5 和10 阶固有频率相吻合,且制动压力越大制动盘越容易产生噪声。在同一压力制动工况下,1#激光淬火制动盘噪声等级降低最明显,2#~4#盘在不同压力制动工况下,噪声等级表现存在差异,但整体噪声水平低于未加工制动盘。

图4 声压传感器安装位置

图5 三向加速度传感器安装位置

图6 0.5 MPa 压力下的制动噪声

图7 1.0 MPa 压力下的制动噪声

图8 2.0 MPa 压力下的制动噪声

图9 初始温度100 ℃下的制动噪声

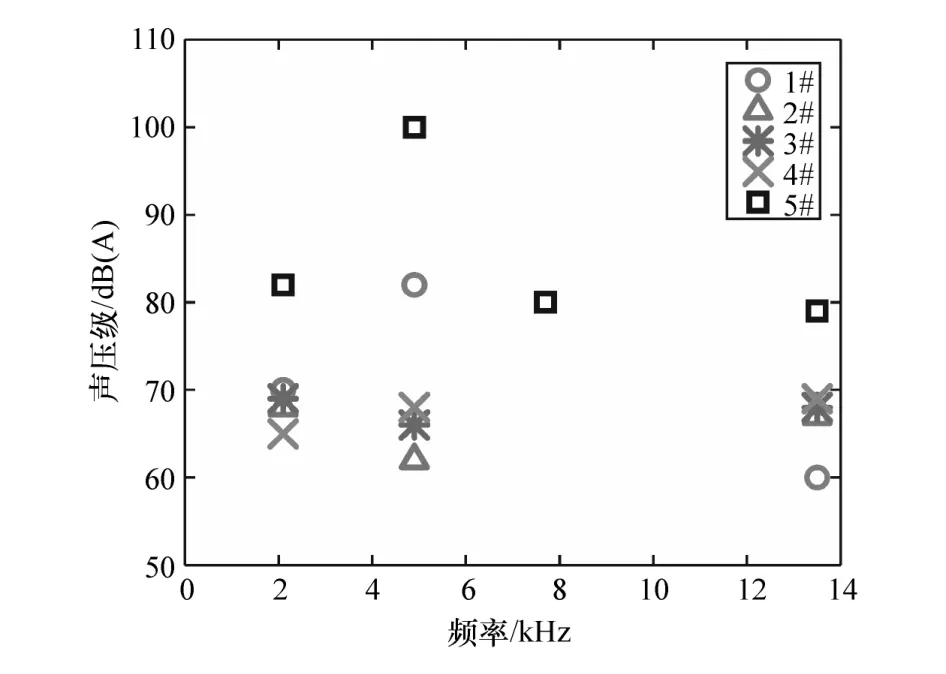

3.3 初始温度对制动噪声的影响

在制动压力为2.8 MPa 下,保持恒定制动初速度(v=100 km/h),研究不同制动初始温度(100,150,250 ℃)对噪声的影响,噪声分布如图 9 ~图11 所示。由图 9 ~图 11 可知,在不同制动初始温度下,与 5#制动盘(原盘)相比,1#~4#激光淬火制动盘的噪声等级也明显下降,产生噪声的主要频率是 2 100、4 900、7 700 和 13 500 Hz,与制动盘模态实验的第2、4、5 和 10 阶固有频率相吻合,且制动初始温度越高制动盘越容易产生噪声。同一制动速度工况下,1#激光淬火制动盘噪声等级降低较为明显,2#~4#盘在不同制动温度工况下,噪声等级表现存在差异,但整体噪声水平低于未加工制动盘。

图10 初始温度150 ℃下的制动噪声

图11 初始温度250 ℃下的制动噪声

4 激光淬火对制动卡钳振动的影响

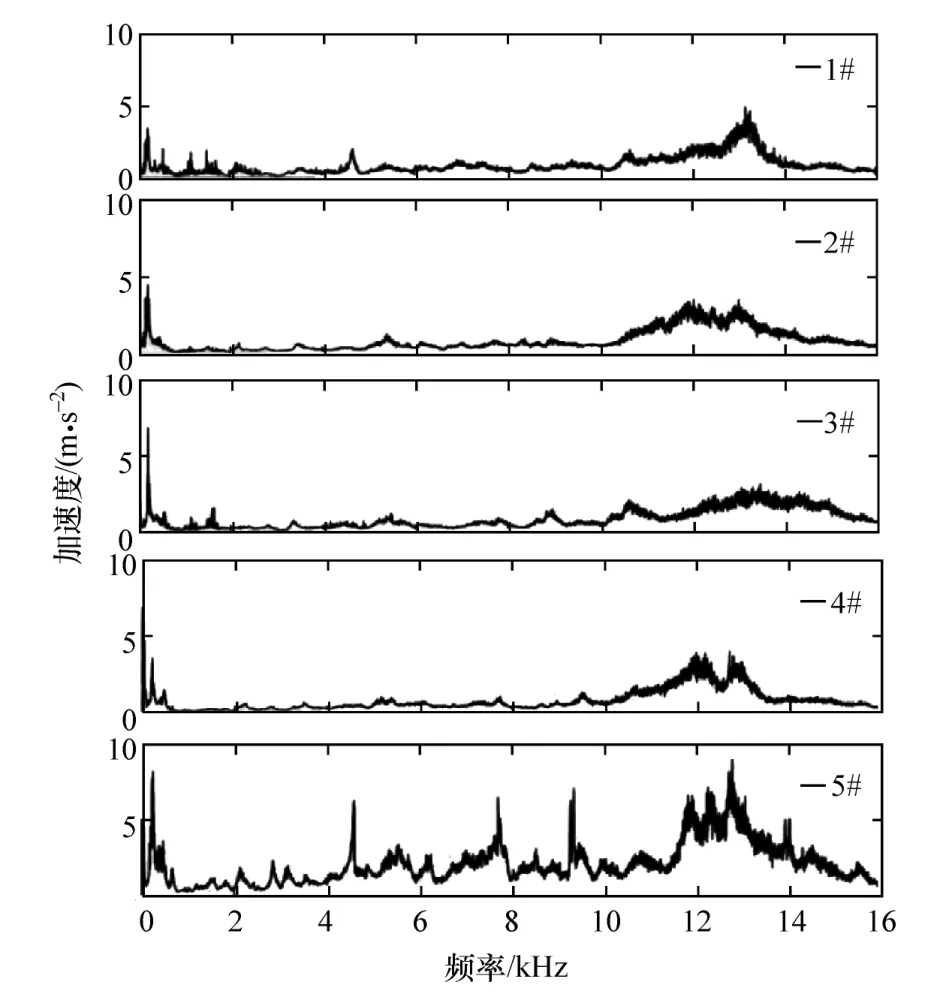

4.1 制动压力对卡钳振动的影响

在150 ℃温度下,保持恒定制动初速度(20 km/h),研究不同制动压力(0.5,1.0,2.0 MPa)工况下,不同激光淬火方案对制动盘卡钳振动信号的影响。其中制动压力为0.5 MPa 的制动卡钳振动信号如图12 所示,其它两个制动压力工况下的制动卡钳振动信号的均方根值(RMS)在表2 中列出。

图12 0.5MPa 压力下的制动卡钳振动信号

表2 部分实验工况下的制动卡钳振动加速度均方根(RMS)值 m/s2

通过对比分析可知,激光表面淬火制动盘的摩擦振动信号有了明显的降低。在上述3 种压力工况下,1#盘的减振效果最优,摩擦振动均方根值分别降低到原盘的44.5%、20.8%和37.4%。同时,在相同制动压力工况下,1#和4#制动盘较2#和3#制动盘的摩擦振动信号降低的明显。随着制动压力增加,制动盘卡钳的振动增强。

4.2 制动温度对卡钳振动的影响

在制动压力为2.8 MPa,保持恒定的制动初速度(100 km/h),研究不同制动温度(100,150,250 ℃),不同激光淬火方案对制动卡钳振动的影响,图13 所示为制动卡钳在制动温度150 ℃工况下的振动加速度。由表2 可知,在上述工况下4#盘的减振效果最优,振动加速度RMS 值分别减小到5#盘的33.4%、35.1%和64.0%。除了制动温度250 ℃这个工况外,与制动压力对卡钳振动的影响相似,1#和4#制动盘的减振效果优于2# 和3#制动盘。整体来看,随着制动温度的升高,制动卡钳的振动加速度随之增大。

图13 初始温度150 ℃下的制动卡钳振动信号

5 激光淬火对制动摩擦因数的影响

摩擦因数与制动摩擦噪声和振动密切相关,并且制动摩擦因数过高或过低都会直接影响着制动系统的制动性能[11]。本文中利用LINK3900 摩擦制动台架,测试了4 个激光淬火制动盘和1 个原盘(未淬火制动盘)的摩擦振动和噪声性能,同时也测出了5个制动盘在各种实验工况下的摩擦因数变化规律,对研究不同激光淬火方案对制动摩擦振动噪声的影响机理具有重要意义。

5.1 压力对制动摩擦因数的影响

在150 ℃制动温度,保持恒定的制动速度(80 km/h),研究不同制动压力工况下,不同激光淬火方案对铸铁制动盘摩擦因数变化的影响规律。图14 所示为不同制动压力下,制动盘摩擦因数随制动压力的变化情况。从图14 可以看出,1#~5#制动盘的制动摩擦因数均随制动压力的增大呈减小趋势,这是由于制动压力的增大,制动盘和摩擦片接触面产生的摩擦热会增大,又因制动时间短热量来不及散发而使温度升高导致摩擦因数降低。同时也可以看出,随着激光淬火功率的增大,制动盘的摩擦因数逐渐减小,并且1#和4#制动盘摩擦因数的稳定性明显优于2#和3#盘。这是由于大的激光淬火功率使制动盘(1#和4#盘)的表面硬度增大,摩擦表面的磨损减小以及摩擦表面的形貌得到改善的原因。

图14 制动压力对制动摩擦因数的影响

5.2 温度对制动摩擦因数的影响

在制动压力为2.8 MPa,保持恒定的制动初速度(100 km/h),在不同制动温度工况下,研究不同激光淬火方案对铸铁制动盘摩擦因数的影响规律。图15 所示为制动温度对制动盘摩擦因数的影响。从图15 可以看出,1#~5#制动盘的制动摩擦因数随着制动温度的增大,摩擦因数逐渐减小。与5#未进行激光淬火处理制动盘相比,1#~4#激光淬火制动盘在整个制动温度实验范围内,其摩擦因数比未淬火盘的摩擦因数都有减小,且稳定性更好,尤其1#盘的摩擦因数在整个实验温度范围内最稳定。

图15 制动温度对制动摩擦因数的影响

通过比较分析图14 和图15 可知,激光淬火使制动盘的摩擦因数有所降低,且其摩擦因数随着激光淬火功率的增大而减小,在制动过程中制动摩擦因数更加稳定,从而可以减小制动摩擦振动噪声的产生。本实验研究的结果也证明了摩擦因数的稳定性确实跟摩擦振动和噪声的产生密切相关,激光表面淬火使制动盘的摩擦因数更加稳定是其减振降噪的主要原因之一。

6 结论

(1) 激光淬火使制动盘摩擦表面的残余拉应力变为压应力,当激光扫描速度和光斑面积一定时,淬火表面残余压应力随激光淬火功率的增大而增大。

(2) 激光淬火制动盘在一定程度上降低了制动摩擦噪声,并且这种降噪效果在本实验范围内随着激光扫描功率的增大而加强。

(3) 激光淬火制动盘显著降低了制动卡钳的振动幅值,并且在本实验范围内激光淬火功率越大,制动卡钳的振动幅值越小。

(4) 激光淬火在一定程度上降低了制动盘和摩擦片的摩擦因数,且使摩擦因数更加稳定,这是激光淬火使铸铁制动盘减振降噪的主要原因之一。