45% SiCp/Al复合材料的微动磨损试验设计与验证

陈 立,李志慧,陈国钦,夏振涛,彭效海,刘玉庆,邵红亮

(1. 上海卫星装备研究所,上海 200240;2. 哈尔滨工业大学金属复合材料与工程研究所,哈尔滨 150080)

0 引 言

45%SiCp/Al复合材料具有较高的比刚度、比强度[1]、热稳定性[2]和耐磨性等优点,成为铝合金、钛合金的优选替代材料,在航天国防等领域得到了广泛的应用,如惯性仪表[3]、航天器精密结构件[4-6]等。在某卫星精密转动轴系中,由于减重和提高系统固有频率的要求,采用45%SiCp/Al复合材料的轴承座与TC4钛合金的锁轴机构大面积压紧接触,产生摩擦力的方式保证运载发射阶段轴系的锁定。

以往摩擦学研究表明,承受机械振动、往复载荷或热循环等工况的近似紧固的机械配合中存在微动摩擦,即接触表面之间有微米量级振幅的周期性相对运动[7-8],这种微动摩擦造成的零件表面损伤即称为微动摩擦磨损。精密转动轴系中轴承座和锁轴机构之间的摩擦副在运载发射阶段为压紧配合且承受振动载荷,满足微动摩擦的发生条件,而一旦有磨损多余物进入轴承,将导致轴承寿命降低,或摩擦力矩变化使得轴系控制系统稳定性降低[9]。

国内外针对微动磨损的研究涉及的材料主要为钛合金、轴承钢、镁合金、铝合金及碳纤维增强复合材料等[10-11],多采用低频往复式的微动摩擦磨损试验机[12-14]对接触载荷[15-16]、微动幅值[17]、表面粗糙度[18]等影响因素进行试验。而对于SiCp/Al复合材料的磨损性能研究多为宏观大幅值相对运动下的[19-20],针对该材料的微动摩擦磨损文献报道极少。为了验证45%SiCp/Al作为摩擦式锁轴机构轴承座的合理安全性,本研究试图对45%SiCp/Al复合材料和TC4钛合金对偶材料之间在扫频振动条件下的微动摩擦磨损及力传递特性进行鉴定评估。区别于一般的单点定频微动摩擦试验,本文在调研分析微动摩擦磨损主要影响因素的基础上,依据实际工况设计了等效运载发射振动的模拟试验装置,对45%SiCp/Al复合材料和TC4钛合金摩擦副进行了扫频振动试验,并检测了振后试件表面,以期对45%SiCp/Al复合材料在空间机构的应用提供指导。

1 试验设计

1.1 微动磨损主要影响因素

文献[10]研究了Si3N4和GCr15两种摩擦配副材料在不同载荷下对TC4钛合金的微动磨损行为影响。文献[15-16]研究结果显示接触载荷对微动摩擦行为和磨损机理有显著影响。文献[13,17-18]的试验结果显示微动幅值、表面粗糙度及摆动频率对摩擦系数及磨损率等有不同程度的影响,且干摩擦和水润滑条件下磨损结果有很大区别。文献[11]采用正交试验方法,研究碳纤维增强材料和钛合金摩擦副之间载荷、频率、振幅、材料织构、环境条件等因素对微动磨损行为的影响,结果显示法向载荷、微动频率、时间对磨损量的影响非常显著,其中载荷大小对于磨损量的影响程度远高于其他因素。

因此,为保证试验结果的可参考性,在试验设计时需对上述影响因素包括接触载荷、频率、微动幅值、表面粗糙度、接触状态及环境条件等进行综合考虑和量化控制。

1.2 等效试验设计

卫星锁轴机构工作原理如图1所示,在发射阶段TC4压环在驱动装置的作用下与SiCp/Al轴承座紧密配合,形成摩擦式锁定。在轨后TC4压环在驱动装置的作用下与SiCp/Al轴承座分离,进而轴系解锁。

图1 锁轴机构原理图

锁轴机构工作时TC4压环与SiCp/Al轴承座之间为大面积柱面压紧干摩擦的接触形式,为方便测试检测,本文采用两个40 mm×40 mm×40 mm带20 mm半径圆弧的SiCp/Al块夹持直径40 mm的TC4钛合金圆棒来模拟锁轴机构的压紧接触,在振动试验时通过平口钳施加夹持力模拟驱动装置作用下摩擦副之间的接触载荷。为保证接触面的等效, SiCp/Al夹块和TC4圆棒的摩擦副配合面的圆柱度等尺寸精度按IT6~8级加工,表面粗糙度按优于Ra0.8进行严格控制,保证与实际产品状态一致。在试验时控制厂房的温湿度,试验前使用无水乙醇清洗试件并晾干,保证摩擦副之间无其他介质,为干摩擦状态。

振动频率、幅值及振动时间根据运载发射条件确定。而常见的微动摩擦磨损试验机[11]为通用化的单点定频式,不能满足本文的大面积接触形式和扫频试验工况。基于现有试验条件,设计了如下方案:TC4圆棒通过转接板与振动台激振头连接,两个SiCp/Al块通过平口钳与TC4圆棒夹持,平口钳通过工装安装在水平滑台侧边,水平滑台上安装适当的配重模拟负载。等效试验系统如图2所示。

图2 试验系统示意图

接触载荷是微动磨损的主要影响因素。对实际工况下锁紧机构的接触载荷仿真计算表明工作时锁紧机构的最大接触应力约为15.3 MPa,试件上接触应力达到15.3 MPa时,两侧夹块压紧载荷约4000 N,如图3所示。所以试验过程中平口钳需施加夹持力4000 N。

图3 试件夹紧力与接触应力仿真

2 夹持力标定试验

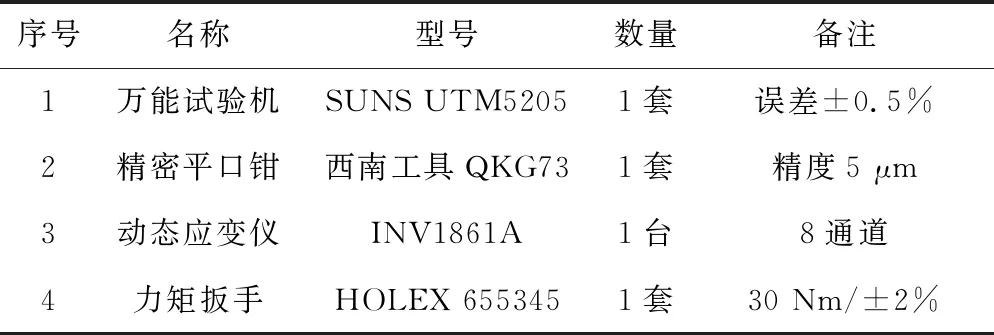

在扫频振动试验系统中,采用精密平口钳对试件夹紧,其夹持力通过丝杆施加。在弹性变形范围内,丝杠的拧紧力矩与平口钳夹持力成一一对应关系。在两个SiCp/Al夹块上各粘贴一个双向应变片,分别通过电子万能试验机与平口钳对试件进行夹紧,应变数值一致时则电子万能试验机所示压力与平口钳的夹持力相同。表1为标定试验所用设备及精度。

表1 夹持力标定试验设备清单Table 1 Equipment of holding force calibration test

经试夹,确定电子万能试验机从1000 N开始,每递增500 N记录一次数据至6000 N。平口钳夹持从拧紧力矩10 Nm开始,每递增5 Nm记录一次数据至30 Nm。图4为试件分别在电子万能试验机和平口钳上标定时的状态。

图4 夹持力标定试验

图5为电子万能试验机和平口钳两次标定的夹持力结果。其中阶梯状为万能试验机加压时应变数值,每次递增后持续60 s(第二次在2500 N处持续180 s,不影响标定结果),图片左侧为平口钳分别施加25 Nm和30 Nm拧紧力矩时应变片数值,递增后持续10 s。可见随着压紧/夹持力的增大,微应变增加并趋于平稳。

图5 夹持力标定结果

在考虑应变仪精度的前提下,比较夹持力结果发现,平口钳施加拧紧力矩30 Nm与电子万能试验机施加4000 N压力时所粘贴应变片的数值基本一致,可认为试件之间夹紧状态相同,接触应力一致。

3 微动摩擦试验

3.1 振动试验条件

锁轴机构与轴承座之间微动摩擦方向为轴系的轴向,对应卫星整体的横向,因此以该卫星鉴定级[21]横向正弦振动条件作为微动摩擦试验的输入,如表2所示。

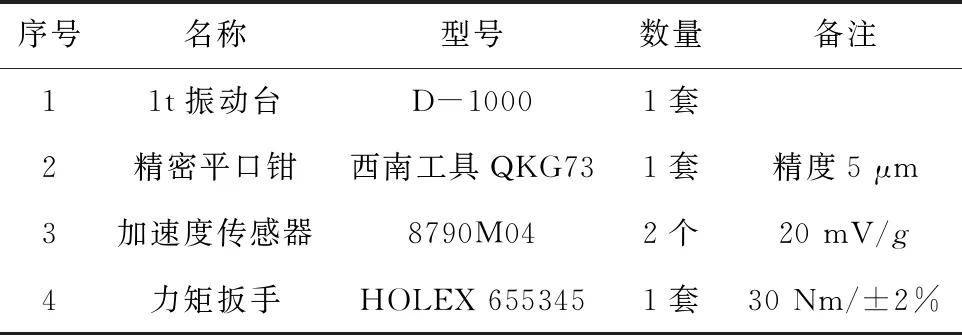

扫频振动试验在D-1000振动台进行,在振动前使用经夹持力标定的平口钳对试验件进行安装紧

表2 卫星鉴定级正弦振动试验条件Table 2 Sinusoidal vibration experiment condition of satellite

固,并用力矩扳手对平口钳施加30 Nm拧紧力矩。表3为微动摩擦试验所用设备及精度。

表3 微动摩擦试验设备仪器清单Table 3 Equipment and instrument of friction vibration test

振动试验除验证材料的微动摩擦磨损外,同时检验该摩擦式锁定的力传递特性。按照实际工况等比确定最大振动输入加速度1.3g,并在水平滑台安装等效配重模拟负载。

图6 扫频微动摩擦试验

3.2 摩擦式锁定的力传递特性

振动试验时在试验件两侧,即激振头工装(TC4钛棒侧)与水平滑台(SiCp/Al夹块侧)分别粘贴加速度传感器,激振头上为输入信号,滑台上为控制信号,通过观察输入信号和控制信号之间的重合度判断加速度载荷是否有效传递。

图7 1.3g量级下滑台与激振头传感器响应曲线

整个试验过程中SiCp/Al夹块与TC4钛棒之间未见松动和相对滑动。图7为对数坐标下的输入与控制信号的加速度响应曲线,可以看出在1.3g量级下60 Hz前控制信号与输入信号基本重合,60 Hz后输入信号漂移,原因为试验频率达到工装的固有频率产生的共振所致。试验结果显示,输入加速度与通过摩擦副传递后的输出加速度数值一致且没有滞后,加速度载荷能有效传递,故这种摩擦式锁定具有良好的力传递特性,即摩擦副结合面具有良好的切向接触刚度。

在扫频振动试验后,在此锁轴机构所应用的转动机构一阶模态频率40 Hz处,对试件进行了2 min的定频40 Hz/1.3g量级的耐久振动试验。试验时,控制信号和输入信号加速度响应曲线也基本重合。

4 复合材料表面振后检测

本文所述的锁轴机构附近配置有滚动轴承,一旦有细小的颗粒进入内部,会加剧轴承的振动和噪声水平进而影响其疲劳寿命及摩擦力矩。因此在振动试验前后均使用HIROX三维视频显微镜观测试验件表面形貌,以判别45%SiCp/Al复合材料和TC4钛合金对偶材料的表面是否磨损。同时在试验完成拆卸试验件时,在下部垫白纸观察是否有粉末颗粒。振动试验前SiCp/Al夹块表面某些部位已存在一些极细微划痕,已存在的痕迹不作为发生磨损的判据,主要比较振动试验前后是否出现新的磨痕。图8和图9分别列出45%SiCp/Al试件中部和边缘典型位置的放大20倍的形貌。

图8 夹块1振前与振后表面形貌比较(20X)

图9 夹块2振前与振后表面形貌比较(20X)

除上述典型位置外,对SiCp/Al夹块和钛棒进行全面检测,对比试验前后20倍显微镜下的表面形貌,均未观察到新的磨痕,所垫白纸上也未见粉末颗粒,因此可以判断两种材料之间未发生微动摩擦磨损。

5 结 论

1)设计的扫频微动摩擦磨损试验方法和装置实现了卫星锁轴机构45%SiCp/Al复合材料与TC4钛合金摩擦副在运载发射阶段受载工况的等效模拟。

2)45%SiCp/Al复合材料与TC4钛合金组成的大面积压紧接触的摩擦副具有良好的力传递特性,摩擦副结合面具有良好的切向接触刚度。

3)在IT6~8级尺寸精度和优于Ra0.8的表面粗糙度,以及接触应力约15.3 MPa的条件下,45%SiCp/Al复合材料与TC4钛合金组成的摩擦副经历卫星鉴定级振动试验条件和耐久试验未出现微动摩擦磨损,表明该材料具有良好的抗微动磨损性能。