铜渣粉-水泥复合胶凝体系的水化热及动力学研究

朱街禄, 宋军伟, 王 露, 肖莉娜, 刘方华

(江西科技学院 土木工程学院, 江西 南昌 330098)

铜渣是铜矿冶炼的副产物,每生产1t铜,约产生2~3t铜渣[1-2].铜渣化学组成以SiO2、Fe2O3、CaO、Al2O3为主,结晶相以铁橄榄石、磁铁矿和石英为主[3],是一种“非传统火山灰”材料,可以作为矿物掺合料应用于混凝土[4].为了探究铜渣粉在复合胶凝体系中的作用机理,学术界开展了大量研究.Rojas等[5]研究发现,30%掺量的铜渣粉促使了诱导期内水化放热量的少量增加,复合胶凝体系12h水化热降低了40%.Liu等[6]采用铜渣粉等量替代水泥制备胶凝材料来研究温度对铜渣粉基复合胶凝体系水化放热量的影响,发现当水化温度提高到50℃ 时,铜渣粉的掺入促使第2放热峰出现时间提前,铜渣粉对复合胶凝体系早期水化热的抑制作用明显减弱.铜渣粉对放热速率曲线第1放热峰的延迟作用很微弱,对第2放热峰的出现时间几乎没有影响[7].以上研究只是解释了铜渣粉对复合胶凝体系水化速率曲线及水化放热量的影响,用水化动力学手段研究铜渣粉对复合胶凝体系水化过程的影响机理鲜有文献报道.

本研究基于Kstulovic-Dabic水化动力学模型,测定了不同铜渣粉细度和掺量的复合胶凝体系水化放热速率和放热量,计算得到了复合胶凝体系每个阶段的动力学参数,确定了铜渣粉在复合胶凝体系的作用机理.

1 复合胶凝体系水化动力学分析

Kstulovic-Dabic水化动力学模型[8-9]中反映水化度(α)与反应时间(t)之间关系的动力学方程有以下3个阶段.

(1)结晶成核与晶体生长(NG)阶段:

[-ln(1-α)]1/n=K1(t-t0)=K′1(t-t0)

(1)

(2)相边界反应(I)阶段:

[1-(1-α)1/3]1=K2r-1(t-t0)=K′2(t-t0)

(2)

(3)扩散作用(D)阶段:

[1-(1-α)1/3]2=K3r-2(t-t0)=K′3(t-t0)

(3)

将式(1)~(3)进行微分处理,得到以下动力学微分方程表达式.

(1)NG阶段微分式:

dα/dt=F1(α)=K′1n(1-α)[-ln(1-α)]

(4)

(2)I阶段微分式:

dα/dt=F2(α)=K′2·3(1-α)2/3

(5)

(3)D阶段微分式:

dα/dt=F3(α)=K′3·3(1-α)2/3/[2-2(1-α)2/3]

(6)

式中:dα/dt为水化速率,h-1;n为几何晶体生长指数;t0为加速期开始时间,h;r为参与反应的颗粒直径,mm;Ki及Ki′(i=1,2,3)为3个水化反应过程的速率常数.

Knudsen[10]提出了另一个水化动力学公式如式(7)所示,可以根据试验测得的水化热数据,求得复合胶凝体系的最终放热量Qmax.

(7)

式中:Q为从加速期开始计时t时刻的水化放热量,J/g;t50为复合胶凝体系水化放热量达到总放热量50%的水化时间,h.

由等温量热法测得铜渣粉-水泥复合胶凝体系的水化放热速率、放热量随水化时间的关系,由式(8)、(9)转化为水化动力学模型所需的数据[11].

(8)

(9)

2 试验

2.1 试验原料

水泥为P·O 42.5 普通硅酸盐水泥(OPC),由江西万年青水泥股份有限公司提供.铜渣(CS)由江西铜业集团提供,经80℃烘干24h.2种材料采用X-射线荧光分析测试其化学组成,结果如表1所示.

2.2 试验方法及过程

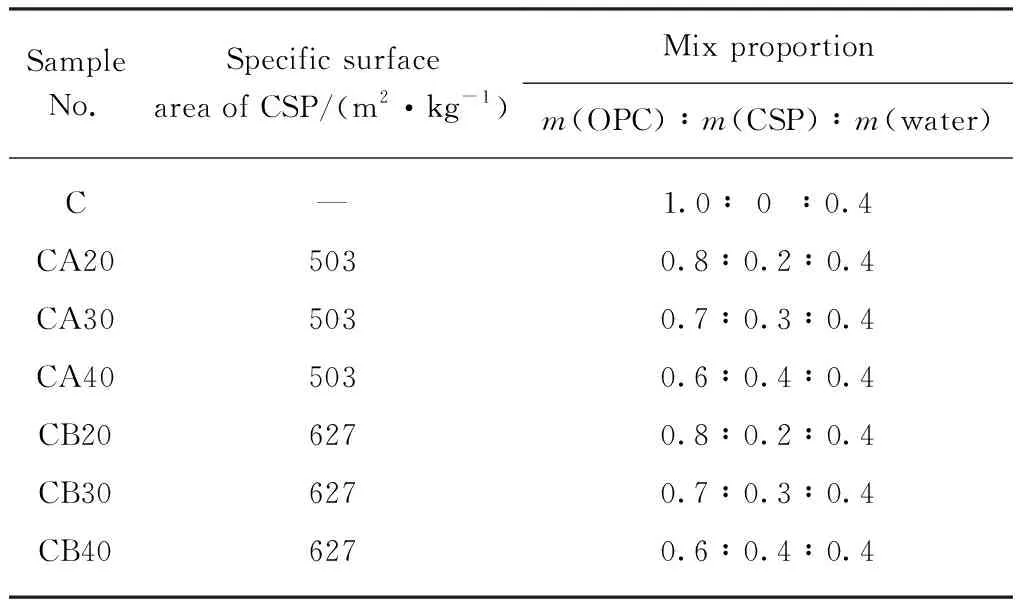

采用SMΦ500×500型球磨机对铜渣进行粉磨,球磨机每次装料5kg,粉磨时间为30、60min,铜渣粉(CSP)比表面积为503、627m2/kg.水泥比表面积为512m2/kg.铜渣粉-水泥复合胶凝体系试验配合比如表2所示.水化热测试采用TAM Air型八通道导热式等温微量热仪,测试温度为20℃.

表2 各试样配合比

3 结果与讨论

3.1 铜渣粉-水泥复合胶凝体系水化放热特性

图1为铜渣粉-水泥复合胶凝体系在20℃时的水化放热速率与水化放热量随时间变化的曲线.由图1(a)可见:(1)铜渣粉-水泥复合胶凝体系加水拌和之后,立即出现第1放热峰,然后放热速率迅速下降,水化进入诱导期.诱导期水化放热速率很低,即复合胶凝体系水化反应很慢.(2)早期铜渣粉活性较低[12],当体系中Ca(OH)2和C-S-H凝胶浓度达到过饱和时,水化产物大量生成,水化进入加速期.加速期复合胶凝体系水化放热速率开始增长,反应速率加快,体系中的水分很快被消耗,水化产物在短时间内大量生成,未水化颗粒迁移扩散势垒急剧增高,以致水化反应很快受到阻碍,水化放热速率急剧下降,形成峰形很窄,峰值较大的第2放热峰.

由图1(b)可知:铜渣粉的掺入降低了复合胶凝体系的总放热量;复合胶凝体系的总放热量随着铜渣粉掺量的增大、细度的降低而降低.复合胶凝体系的水化放热量来源于2种途径,第1部分来自较为快速的水泥水化反应,第2部分来自较为缓慢的铜渣粉活性激发反应[13].由于铜渣粉的掺入降低了体系中水泥熟料的质量分数,因而铜渣粉掺量越高,体系水化热降幅越大.

表3为铜渣粉对复合胶凝体系反应历程的影响.表中t1为诱导期结束时间,t2为到达第2放热峰时间,t2-t1为加速期时间,V为第2放热峰峰值.

表3 铜渣粉对复合胶凝体系反应历程的影响

由表3可知:铜渣粉不同程度地推迟了复合胶凝体系水化诱导期结束时间,诱导期结束时间由2.26h推迟到2.45~2.89h,推迟了8%~28%;铜渣粉掺量越高,细度越小,诱导期推迟效果越明显.铜渣粉的掺入一方面降低了体系中熟料的比例,降低了溶液中Ca2+浓度,从而延迟Ca(OH)2成核,Ca2+浓度的降低使胶凝体系水化生成低n(Ca)/n(Si),且不稳定的C-S-H凝胶,并缓慢转变为稳定的C-S-H凝胶,因而延长了诱导期结束时间[14];另一方面,铜渣粉细度越低,其比表面积越小,暴露出来的活性位点越少,因而水化会相对缓慢.

从表3还可以看出:铜渣粉的掺入延长了胶凝体系加速期时间,与铜渣粉推迟诱导期结束时间类似,铜渣粉掺量越高,比表面积越小,加速期延长效果越显著;铜渣粉掺量为20%时,CA20和CB20试样加速期(即t2-t1)分别延长了0.10h和0.05h;铜渣粉掺量为30%时,CA30和CB30加速期分别延长了0.34、0.33h;铜渣粉掺量为40%时,CA40和CB40试样加速期分别延长了1.14、0.72h.铜渣粉还延长了复合胶凝体系第2放热峰出现时间,降低了第2放热峰峰值;第2放热峰出现时间由10.62h延长到13.12~14.65h,第2放热峰峰值由8.597J/(g·h)下降到6.055~7.193J/(g·h).铜渣粉细度越大,第2放热峰峰值增加且出现时间越提前,说明提高铜渣粉细度能增强其反应活性,促进其水化.

3.2 铜渣粉的水化活性

水化热相对百分比为掺有混合材的复合胶凝体系水化放热量与基准样水化放热量之比[15-16],可以用来研究铜渣粉-水泥复合胶凝体系水化随时间变化的规律.由定义可知:水化热相对百分比越大,铜渣粉对水化热削弱作用越小.根据试验测得复合胶凝体系水化放热量,计算可得水化热相对百分比,结果如表4所示.

表4 铜渣粉-水泥复合胶凝体系水化热相对百分比

由表4可知:(1)铜渣粉-水泥复合胶凝体系水化热相对百分比与水化时间、铜渣粉掺量和细度有关.水化12h前,铜渣粉-水泥复合胶凝体系水化热相对百分比较低,且低于复合胶凝体系中水泥质量分数.这是由于铜渣粉早期水化活性低,铜渣粉中的重金属成分在碱性环境中形成沉淀物覆盖在水泥颗粒表面,阻碍水泥颗粒的进一步水化,对胶凝体系水化呈一定的抑制作用.(2)水化12~36h时,水化热相对百分比呈增加趋势,除CA20试样外,各试样水化热相对百分比高于胶凝体系中水泥质量分数.铜渣粉掺量越高、细度越低,该指数越低.(3)水化36h后,该指数趋于稳定,且大于胶凝体系中水泥质量分数,说明铜渣粉潜在的胶凝活性在水化后期逐渐被激发,增加了胶凝体系的水化放热量.

3.3 铜渣粉-水泥复合胶凝体系水化过程的动力学

图2为纯水泥和铜渣粉-水泥复合胶凝体系在20℃时的水化度α与水化反应速率dα/dt关系曲线及依据式(4)~(6)计算得到的模拟曲线.计算中忽略了主要由固体颗粒的润湿及部分C3S溶解导致的第1放热峰,仅模拟加速期开始后的反应过程.曲线F1(α)、F2(α)、F3(α)能较好地分段模拟铜渣粉-水泥复合胶凝体系的水化速率变化,铜渣粉-水泥复合胶凝体系水化动力学历程为NG-I-D.

由图2可知:Kstulovic-Dabic水化动力学模型NG和I阶段拟合效果较好,由于胶凝体系水化生成微弱的第3放热峰处于D过程中,加大了该阶段的拟合误差.所测样品的水化反应经历NG-I-D过程,说明铜渣粉-水泥复合胶凝体系的水化反应由多个反应机理共同控制.铜渣粉-水泥胶凝体系的水化由快速的水泥水化与较为缓慢的铜渣粉水化组成.随铜渣粉掺量的增加,模拟误差增大.

对于铜渣粉-水泥复合胶凝体系,水化初期水分供应充足,水泥水化生成的Ca(OH)2在几小时内快速达到饱和状态[17],形成稳定成核点.铜渣粉的掺入扩大了实际水灰比,增加了水化产物生长空间.铜渣粉细度越大,颗粒直径越小,可为水化产物提供更多的成核点,促进胶凝体系中水泥熟料的水化.随着水化的持续进行,晶核成长为Ca(OH)2晶体和C-S-H凝胶,因此水化早期由结晶成核与晶体生长控制.随着水化的进行,水化产物增多,未水化颗粒通过溶解向反应体系输送Ca2+等离子,水化反应主要在液体体系与水化产物之间进行,水化反应由相边界反应控制.随着水化产物大量生成,离子迁移变得困难,未水化颗粒的溶解离子及液体体系主要通过扩散作用进行,水化反应转向由扩散控制[18].

图2 铜渣粉-水泥复合胶凝体系水化度α与水化反应速率dα/dt关系曲线Fig.2 Relationship curves of copper slag powder-cement composite systems between hydration degree ɑ and hydration reaction rate dα/dt

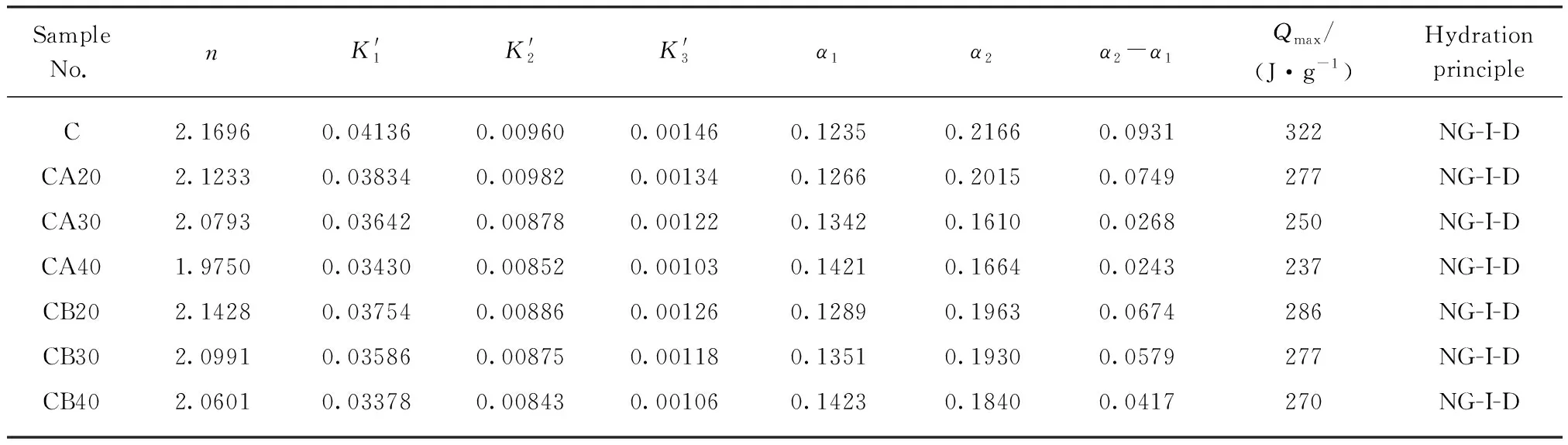

3.4 铜渣粉-水泥复合胶凝体系水化动力学参数

铜渣粉-水泥复合胶凝体系水化动力学参数如表5所示.其中,反应级数n反映了复合胶凝体系水化产物结晶成核与晶体生长情况[19],n值随铜渣粉掺量的增加而减小,随铜渣粉细度的增大而增大,表明铜渣粉的掺入或增大铜渣粉细度影响了水化产物生长的几何过程;α1,α2分别表示NG到I及I到D转变时复合胶凝体系的水化度.

表5 铜渣粉-水泥复合胶凝体系水化反应的动力学参数

由表5可知:(1)复合胶凝体系水化NG过程的反应速率常数K′1是I过程反应速率常数K′2的4~5倍,约是D过程反应速率常数K′3的30倍.说明胶凝体系在NG过程中反应速率远大于I和D过程的反应速率.这是由于胶凝体系NG过程位于加速期,I过程位于加速期与减速期,D过程位于减速期与稳定期.(2)当铜渣粉掺量为0~40%时,随着铜渣粉掺量的增加,K′1逐渐减小.这是由于在水化早期,铜渣粉的掺入降低了胶凝体系中水泥比例,铜渣粉中重金属成分对水化具有一定的抑制作用.因此,NG过程的水化速率随着铜渣粉掺量的增加而减少.(3)对于I过程,反应速率常数K′2与K′1变化规律一致,随着铜渣粉掺量的增加,K′2逐渐减小.这是因为虽然在此阶段铜渣粉的活性被激发开始逐渐发生水化反应,但铜渣粉的反应速率低于水泥的反应速率.铜渣粉掺量的增加,降低了水泥熟料比例,水化产物Ca(OH)2含量也减少,水化速率降低.同理,当铜渣粉掺量为 0~ 40%时,D过程反应速率K′3铜渣粉掺量的增加而减小.

由表5可知:(1)随着铜渣粉掺量的增加,α1增加,α2及α2-α1减小.说明铜渣粉掺量的增加延长了NG阶段反应历程,缩短了I阶段反应历程.(2)Qmax为胶凝体系终止水化时的水化放热量,纯水泥试样的Qmax为322J/g.铜渣粉比表面积为503m2/kg,掺量为20%、30%、40%时,Qmax降至277、250、237J/g,水化热相对百分比分别为86.02%、77.64%、73.60%.铜渣粉比表面积为627m2/kg,掺量为20%、30%、40%时,Qmax降至286、277、270J/g,水化热相对百分比分别为88.82%、86.02%、83.85%.CB30与CA20试样Qmax相等,CB40较CA40试样终止水化时的水化放热量高出13.92%,说明铜渣粉的火山灰活性与其比表面积成正相关,机械粉磨可暴露铜渣粉中的活性矿物成分,起到了增强胶凝体系活性,提高水化放热量的作用.

4 结论

(1)铜渣粉降低了复合胶凝体系的水化放热量和水化放热速率,但降低比例不与铜渣粉掺量成正比;推迟了诱导期结束时间、加速期时间及第2放热峰出现时间,铜渣粉掺量越高,细度越小,推迟效果越明显.

(2)水化12h前,铜渣粉对复合胶凝体系水化热呈抑制作用,水化热相对百分比低于复合胶凝体系中水泥质量分数.水化12~36h时,水化热相对百分比呈增加趋势.水化36h后,水化热相对百分比大于胶凝体系中水泥质量分数.

(3)铜渣粉掺量在40%范围内时,铜渣粉-水泥复合胶凝体系的水化反应历程为NG-I-D,由Kstulovic-Dabic水化动力学模型计算得到的铜渣粉-水泥复合胶凝体系水化反应速率曲线能较好地分段模拟由量热试验得到的水化速率曲线.随着铜渣粉掺量的增加,水化反应动力学参数n、K′1、K′2、K′3减小,α1增加,α2及α2-α1减小.铜渣粉的掺入降低了各阶段水化反应速率,延长了NG阶段反应历程,缩短了I阶段反应历程.