考虑胶浆黏附性的泡沫沥青冷再生混合料性能

温彦凯, 郭乃胜, 王 淋, 顾 威, 谭忆秋

(1.大连海事大学 道路与桥梁工程研究所, 辽宁 大连 116026; 2.辽宁省交通高等专科学校 道路桥梁工程系, 辽宁 沈阳 110122; 3.哈尔滨工业大学 交通科学与工程学院, 黑龙江 哈尔滨 150090)

泡沫沥青冷再生混合料(CRMFA,以下简称混合料)是将从沥青路面铣刨回收的旧料(RAP)进行破碎筛分,先加入一定比例的新集料、活性填料及水等,再喷入泡沫沥青,在常温下拌和后进行摊铺及碾压所得到的混合料,具有节能环保、便捷高效等优势[1-3].但是,由于新旧集料均未加热,且旧集料表面残留不同老化程度的沥青等诸多原因,混合料的路用性能并不佳.为此,国内外众多学者开展了大量研究.如Li等[4]针对混合料的早期强度开展了研究,发现添加水泥能提高其早期强度,而其长期强度受泡沫沥青的影响更大.徐金枝等[5-6]研究了泡沫沥青及水泥对混合料的路用性能的影响,发现增加水泥掺量有助于提高混合料的长期高温抗变形能力,增加泡沫沥青用量能够提高混合料的抗松散能力.黄晓军等[7]对比不同粉胶比条件下混合料的路用性能,发现随着粉胶比的增大,混合料的动稳定度显著增大,当粉胶比超过1∶3后达到峰值.李秀君等[8]开展了回收料表面沥青老化程度对混合料路用性能影响的研究,发现旧沥青老化越严重,混合料空隙率越大,劈裂强度及水稳定性越差.在此基础上,为探究混合料路用性能不佳的内在机理,一些学者针对混合料内部新旧沥青黏附及融合的问题开展了研究.如刘亮[9]通过对RAP表面老化沥青进行化学处理,发现经过硅烷偶联剂改性Ca(OH)2浆液处理后,RAP表面老化沥青的黏附性增强,冷再生混合料性能得以提升.Yan等[10]开展了RAP表面老化沥青对冷再生混合料性能影响的研究,发现RAP表面的老化沥青有利于提高混合料的路用性能.Canestrai等[11]提出了1种测量沥青与RAP表面老化沥青黏附强度的试验方法,并验证了其有效性.Yan等[12]和Huang等[13]通过BBS(binder bond strength)测试系统研究了6种改性沥青的黏附及自愈特性,并通过汉堡车辙试验进行验证,在此基础上对基质沥青与不同老化程度沥青间的黏附、黏结特性进行了分析,发现沥青老化对基质沥青与老化沥青间的黏附、黏结性能有积极影响.Ling等[14]基于数字图像技术,采用改进的水煮试验开展了混合料中沥青与集料之间的黏附性能研究,并验证了该方法的可靠性.此外,Ghabchi等[15]基于表面自由能方法,探究了RAP含量对混合料抗水损害能力的影响,发现增加RAP含量能够提高沥青与集料之间的黏附功、降低剥离功,从而提高混合料的抗水损害能力.Khan等[16]利用表面自由能方法研究了冷再生混合料中沥青与矿物集料之间的黏附性能,发现加入添加剂能提高两者之间的黏附强度.

综上所述,目前关于混合料路用性能的研究并不充分,多数研究基于混合料的宏观性能,然而混合料内部结构复杂,仅从宏观角度进行研究无法揭示混合料性能不佳的内在机理.为此,本研究以泡沫沥青胶浆与老化沥青之间的黏附性能为切入点,研究了粉胶比、沥青老化程度及老化沥青黏附试验温度3个因素对泡沫沥青胶浆与老化沥青间黏附强度的影响.在此基础上,设计了3种拌和工艺,研究拌和工艺对混合料路用性能的影响,以期优化现有拌和工艺,提高混合料的路用性能.

1 试验

1.1 试验材料

1.1.1泡沫沥青

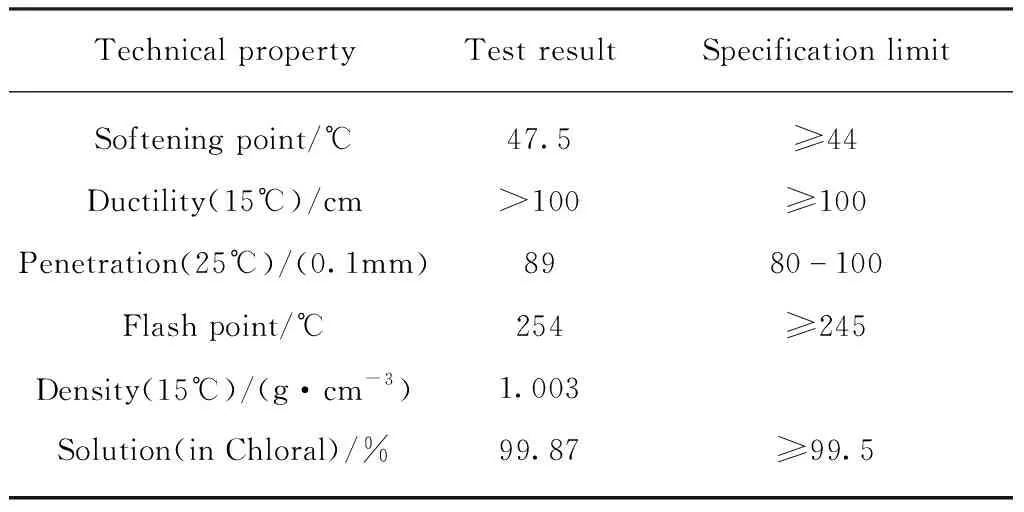

所选沥青为辽河A-90#基质沥青.根据JTG E20—2011《公路工程沥青及沥青混合料试验规程》测试该沥青的主要技术指标(见表1).采用德国维特根公司生产的WLB-10S沥青发泡机进行沥青发泡试验.按照JTG F41—2008《公路沥青路面再生技术规范》确定沥青最佳发泡温度为140℃,最佳发泡用水量(质量分数,文中涉及的用水量、粉胶比等均为质量分数或质量比)为2.4%,沥青膨胀率为16倍,半衰期为16s.

表1 辽河A-90#基质沥青技术指标

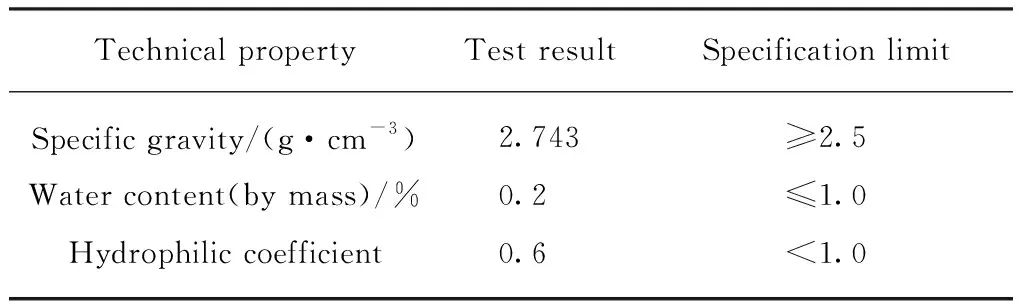

1.1.2矿粉

所选矿粉为磨细的石灰岩.根据JTG E42—2005《公路工程集料试验规程》测试矿粉的主要技术指标(见表2).表2表明,矿粉的技术性能满足JTG F40—2004《公路沥青路面施工技术规范》要求.

表2 矿粉技术指标

1.1.3老化沥青

为模拟RAP表面不同老化程度的沥青,按照JTG E20—2011,采用沥青旋转薄膜加热试验(RTFOT)及压力老化容器加速沥青老化试验(PAV)来制备老化沥青.

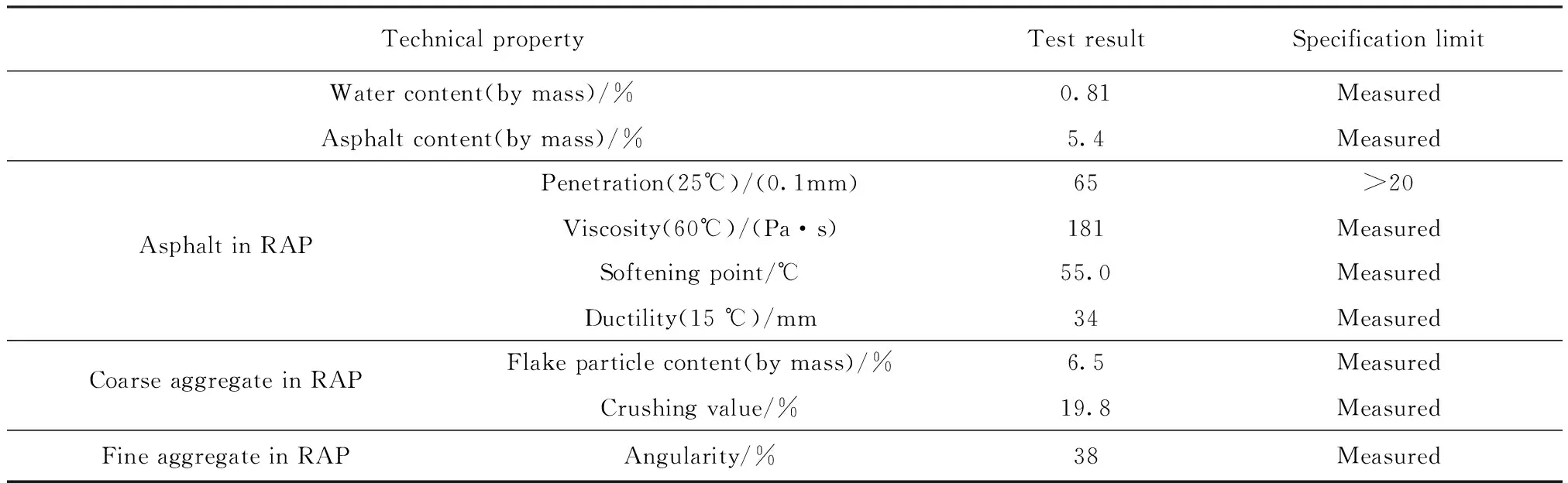

1.1.4RAP及新集料

所采用的RAP来自某公路施工现场,按照JTG F41—2008中的要求进行测试,其技术指标见表3.采用筛分法确定RAP级配,结果见表4.根据RAP筛分结果,添加0~3mm及20~30mm这2种石灰岩新集料来改善混合料级配,新集料的技术指标均满足JTG F40—2004要求.

表3 RAP技术指标

表4 RAP筛分结果

1.1.5水泥

为提高泡沫冷再生混合料的早期强度,增强其水稳定性和抗永久变形能力,以外掺的形式向混合料中掺加1.5%的普通硅酸盐水泥,其主要技术指标满足GB 175—2007《通用硅酸盐水泥》的要求.

1.2 试验方法

1.2.1泡沫冷再生混合料级配设计

本研究选用RAP掺量为60%.根据RAP筛分结果及粗粒式混合料的级配要求,以0.075mm粒径的通过率作为控制粒径,确定不同粉胶比混合料的合成级配,见表5.采用重型击实试验和JTG F41—2008分别确定粉胶比为2∶1混合料的最佳拌和用水量为3.8%、最佳泡沫沥青用量为2.4%.为便于研究单一因素粉胶比对混合料性能的影响,将粉胶比为3∶1及4∶1混合料的拌和用水量、泡沫沥青用量与粉胶比为2∶1混合料的这2种用量保持一致.

1.2.2泡沫沥青胶浆制备

将基质沥青加热至120℃后,灌入发泡设备内;待温度达到140℃时,根据已确定的最佳发泡条件(沥青温度140℃,用水量2.4%)进行发泡,得到泡沫沥青;之后立即将矿粉按预定的粉胶比进行共混,快速搅拌均匀,即可制备得到泡沫沥青胶浆.

1.2.3泡沫沥青胶浆黏附特性研究

本文选用3个因素(粉胶比、沥青老化程度和老化沥青黏附试验温度)、5个水平进行25组正交设计试验,记为L25(35).其中,粉胶比的5个水平选为1∶1、2∶1、3∶1、4∶1和5∶1;沥青老化程度的5个水平选为85min RTFOT、85min RTFOT+5h PAV、85min RTFOT+10h PAV、85min RTFOT+15h PAV和85min RTFOT +20h PAV;考虑混合料现场施工温度,将老化沥青黏附试验温度选为10、20、30、40、50℃.

表5 不同粉胶比混合料的合成级配

本研究基于GB/T 5210—1985《涂层附着力的测定法 拉开法》,同时借鉴Yang等[17-20]提出的试验方法,利用自研测试设备及万能试验机获取泡沫沥青胶浆与老化沥青之间的拉力,以表征两者间的黏附力.试验步骤简述为:将预先加热至160℃的老化沥青均匀涂于预热后的平面拉拔块表面,利用加热刀片刮掉多余沥青,确保其厚度为0.5mm左右[13],随后放入保温箱中保温1h,使其达到设定的试验温度;将制备好的泡沫沥青胶浆加热至160℃,倒入预热后有凹槽的拉拔块中,使泡沫沥青胶浆填满整个凹槽;立即与保温完成且涂有老化沥青的平面拉拔块粘牢并压紧;制备好的拉拔试件置于常温下养生24h后进行试验.试验时将试件安装在试验机上,确保整个系统保持垂直状态,设置试验速率为0.05mm/s[21],记录试件破坏时的拉力值.每种工况进行3次平行试验,去除泡沫沥青胶浆与模具脱离的试验数据.

图1 试验模具及试件安装方式Fig.1 Testing mode and its installation method

1.2.4混合料路用性能研究

1.2.4.1不同拌和工艺的混合料路用性能

在确定混合料的最佳胶浆粉胶比后,结合现有拌和工艺,设计了3种拌和工艺,以研究拌和工艺对混合料路用性能的影响及机理.3种拌和工艺流程如图2所示.按照JTG E20—2011 和JTG F41—2008要求,采用冻融劈裂试验、车辙试验及无侧限抗压强度试验研究了混合料的路用性能.

1.2.4.2不同粉胶比的混合料劈裂强度

基于以上关于泡沫沥青胶浆黏附特性的研究可知,泡沫沥青胶浆的黏附特性受粉胶比影响最大,受沥青老化程度影响最小,因此研究混合料劈裂强度时,不考虑RAP表面沥青老化程度的影响.

采用拌和工艺A(见图2)来制备混合料,按照JTG E20—2011 和JTG F41—2008要求,通过干/湿劈裂强度试验研究黏附强度较大的3种粉胶比(2∶1、3∶1和4∶1)对混合料性能的影响,并以此确定其最佳胶浆粉胶比.

图2 3种拌和工艺Fig.2 Three kinds of mixing processes

2 试验结果及分析

2.1 泡沫沥青胶浆黏附特性

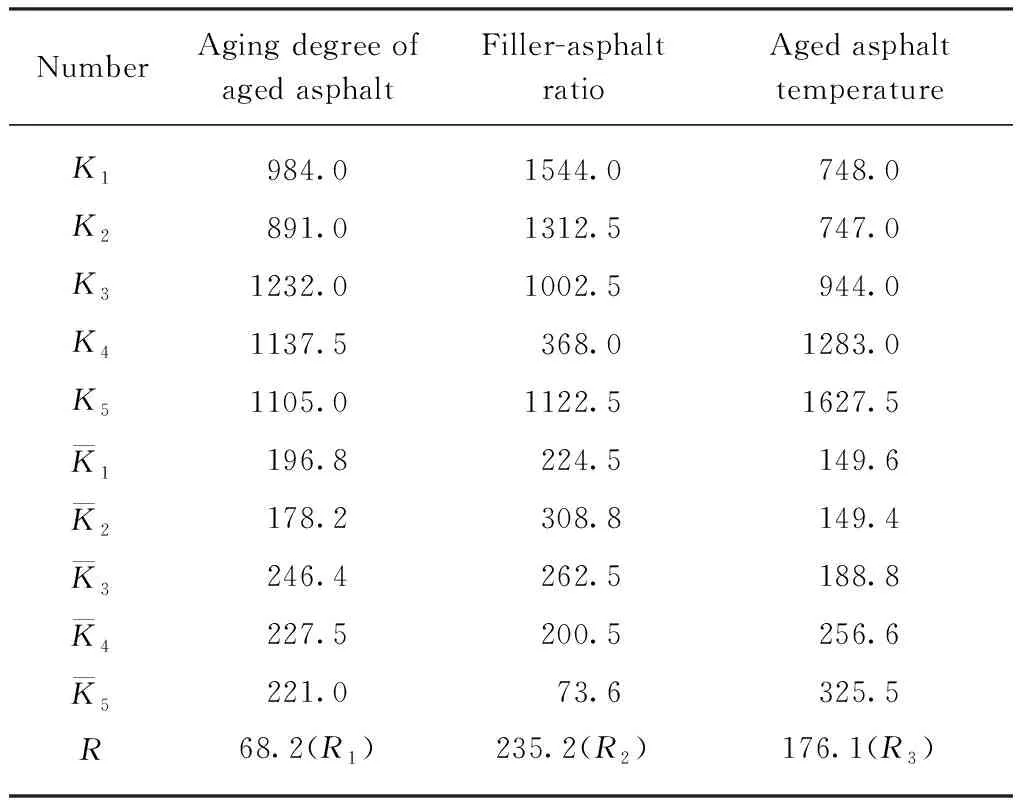

通过高精度力学试验机获得不同工况下泡沫沥青胶浆的拉力值,利用统计分析软件(SPSS)对试验结果进行极差分析及方差分析,确定3个因素的影响程度及每个因素的5种水平(K1、K2、K3、K4和K5)优劣情况.

表6 极差分析结果

图3 各因素不同水平的拉力平均值Fig.3 Average tension at different levels of the factors

基于极差分析,通过方差分析来确定3个因素的影响显著性水平,结果见表7.由表7可见:沥青老化程度、胶浆粉胶比和老化沥青黏附试验温度3个因素的F值分别为5.139、56.345和41.710,说明胶浆粉胶比对泡沫沥青胶浆与老化沥青的黏附性能影响最大;3个因素的影响程度依次为胶浆粉胶比>老化沥青黏附试验温度>沥青老化程度,该结果与极差分析结果一致,且胶浆粉胶比和老化沥青黏附试验温度的影响较沥青老化程度的影响大996.4%、711.6%.这可能是由于胶浆粉胶比直接决定泡沫沥青胶浆的黏附强度,老化沥青黏附试验温度对泡沫沥青胶浆与老化沥青之间的黏附融合程度影响很大,而沥青的老化程度仅影响自身黏度.结合极差分析及方差分析结果,确定胶浆粉胶比及老化沥青黏附试验温度为影响泡沫沥青胶浆与老化沥青黏附性的主要因素.因此在生产过程中,应重点关注胶浆粉胶比和老化沥青黏附试验温度对混合料性能的影响.

表7 方差分析结果

2.2 不同粉胶比混合料的干/湿劈裂强度

通过泡沫沥青胶浆黏附特性试验分析确定了粉胶比为影响胶浆黏附特性的主要因素.在此基础上,通过干/湿劈裂强度试验验证胶浆粉胶比对混合料性能的影响,以确定最佳粉胶比.

图4 不同粉胶比条件下混合料的干/湿劈裂强度试验结果Fig.4 Splitting strength of mixtures with different filler-asphalt ratios

不同粉胶比条件下混合料的干/湿劈裂强度试验结果如图4所示.由图4可以看出:混合料的干/湿劈裂强度随胶浆粉胶比的增大而减小;粉胶比为2∶1的混合料干/湿劈裂强度最大,干/湿劈裂强度分别为833.65、727.71kPa,粉胶比为3∶1及4∶1的混合料干/湿劈裂强度分别为768.30、642.56kPa,688.1、556.42kPa,较粉胶比为2∶1的混合料分别下降7.80%、11.70%,17.46%、23.54%.由此说明,粉胶比对混合料性能具有较大的影响.这源于粉胶比为2∶1时泡沫沥青胶浆中既有充足的结构沥青,亦有足够的、能够起到介质作用的自由沥青,使得泡沫沥青胶浆黏附性能较强,在混合料中能够充分包裹并黏附集料,使混合料的整体性能得以提高,而粉胶比过大或太小都会降低泡沫沥青胶浆黏附强度及对集料的包裹程度,从而降低混合料的性能.

由图4还可见,混合料的残留强度比随粉胶比的增大而减小,粉胶比2∶1、3∶1、4∶1混合料的残留强度比依次为87.3%、83.6%和80.9%,残留强度比随粉胶比的增大而减小,但结果均大于80%,满足JTG F41—2008要求,由此说明混合料的抗水损害能力随粉胶比的增大而减弱,究其原因是由于在泡沫沥青冷再生混合料中,RAP表面原有的沥青由于老化变硬,使水分难以渗透进入其自身的沥青-集料界面,因而泡沫沥青冷再生混合料的水稳定性主要受RAP表面老化沥青与泡沫沥青胶浆界面黏附强度的影响,而随着粉胶比的增大,胶浆的黏附强度逐渐下降,因此混合料的抗水损害能力随之降低.

2.3 不同拌和工艺的混合料路用性能

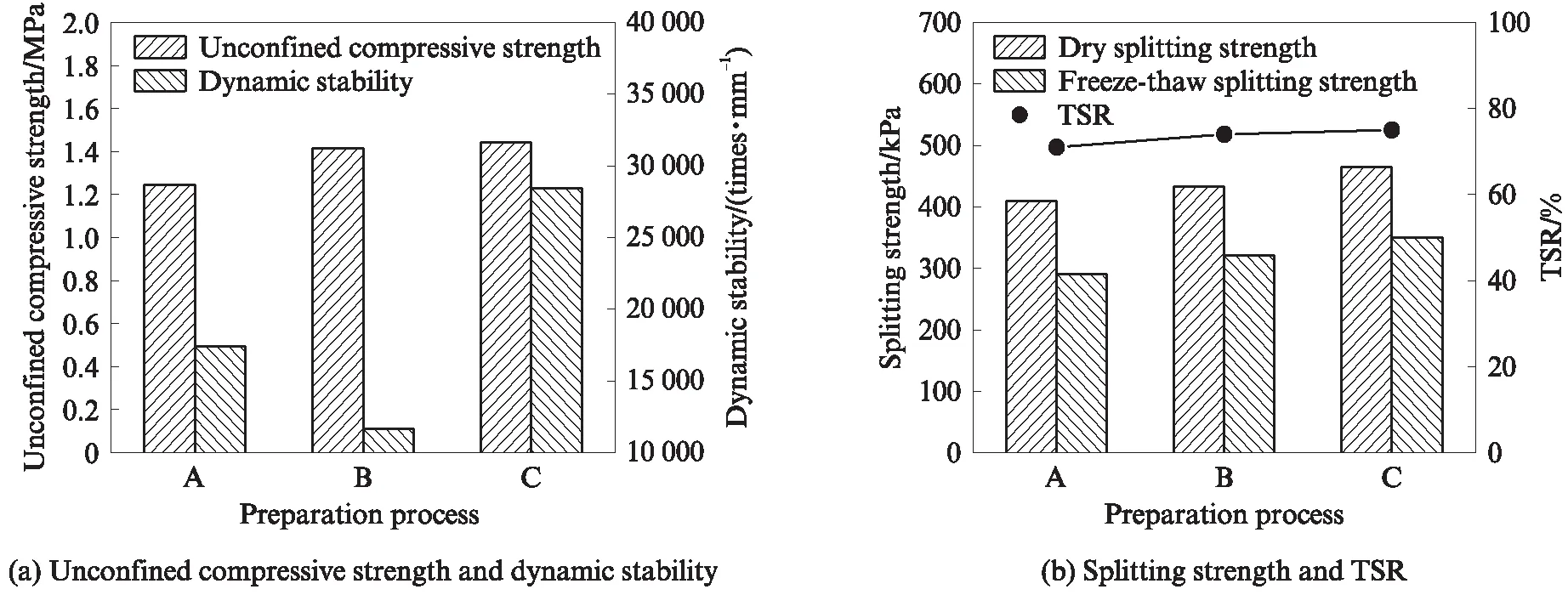

3种拌和工艺条件下混合料的冻融劈裂试验、车辙试验及无侧限抗压强度试验结果分别如图5所示.由图5(a)可见:(1)拌和工艺对混合料的路用性能具有较大影响.其中,工艺C下混合料的无侧限抗压强度最高,为1.442MPa;工艺B下混合料的强度与工艺C相近,为1.416MPa;工艺A下混合料的无侧限抗压强度最低,约为工艺C下混合料侧限抗压强度的86%.(2)工艺C下混合料的动稳定度明显高于工艺A、B,前者较后两者分别提高了约39%、59%;工艺B下混合料的动稳定度最差,仅为工艺C下混合料动稳定度的41%,说明工艺C下混合料具有最好的抗车辙性能.

由图5(b)可见:(1)A、B、C这3种工艺下的干劈裂强度及冻融劈裂强度依次增大,工艺C下混合料的干劈裂强度和冻融劈裂强度,较工艺A、B分别提高了12.1%、16.8%和6.9%、8.3%;(2)工艺C下混合料的劈裂强度比(TSR)为75%,工艺A、B下混合料的TSR分别为71%和74%,说明工艺C下混合料的水稳定性较工艺A、B更优,且满足JTG F41—2008 要求.

图5 不同拌和工艺条件下混合料的冻融劈裂试验、车辙试验及无侧限抗压强度试验结果Fig.5 Results of freeze-thaw tensile strength, wheel tracking and unconfined compressive strength test of mixtures under different mixing processes

综上所述,工艺C下混合料具有最优的路用性能.这是由于在工艺A、B下,泡沫沥青无法充分包裹集料,沥青结团现象严重;而在工艺C下,分2次先后加入泡沫沥青,使得一部分泡沫沥青充分裹覆粗集料,另一部分包裹矿粉形成胶浆,能够有效减少沥青结团、集料包裹不充分的问题.

3 结论

(1)在影响泡沫沥青胶浆与老化沥青黏附特性的3个因素中,粉胶比的影响最大,老化沥青黏附试验温度的影响次之,沥青老化程度的影响最小.泡沫沥青胶浆与老化沥青间的黏附强度最优水平为:粉胶比2∶1+沥青老化程度(85min RTFOT+10h PAV)+老化沥青黏附试验温度50℃.混合料干/湿劈裂强度试验确定了泡沫沥青胶浆的最佳粉胶比为2∶1.

(2)在实际生产中,应重点关注胶浆粉胶比对混合料路用性能的影响,且粉胶比不宜过大;RAP表面沥青的老化能够提高其与泡沫沥青胶浆的黏附强度,但老化程度过大,导致两者间的黏附强度不再增大;提高RAP温度有利于提高混合料的路用性能混合料.

(3)拌和工艺对混合料路用性能有很大影响.3种拌和工艺中,路用性能最佳的为工艺C——先将粗集料与1/2泡沫沥青拌和,然后加入细集料、矿粉及水泥,拌和之后再加入剩余1/2泡沫沥青.此工艺提高了泡沫沥青与粗集料的裹覆效果,同时促进了泡沫沥青包裹矿粉及细集料形成胶浆,有助于提升混合料的路用性能.