高速道岔曲尖轨疲劳裂纹成因分析

周 宇,张聪聪,王树国,王 璞

(1.同济大学道路与交通工程教育部重点实验室,上海201804;2.同济大学上海市轨道交通结构耐久与系统安全重点实验室,上海201804;3.上海市隧道工程轨道交通设计研究院,上海200235;4.中国铁道科学研究院集团有限公司铁道建筑研究所,北京100081)

钢轨表面滚动接触疲劳裂纹是在一定的轮轨几何关系下,受到轮轨接触反复作用,使得金属材料超过了其安定极限而发生塑性变形,最终导致低周疲劳或棘轮疲劳[1]。道岔尖轨由于承担轮载的过渡和转向,轨头为变截面设计,并与基本轨呈现一定的组合形式,使得轮轨关系更为复杂[2]。目前,我国高速铁路道岔的钢轨接触疲劳伤损主要表现为直尖轨非工作边亚表层处纵向水平裂纹,心轨、曲尖轨和上股曲导轨表面疲劳裂纹和剥离掉块等[3]。其中,直尖轨非工作边纵向水平裂纹与非工作边未倒棱、直尖轨降低值不足、工作边过度打磨等因素有关[4-5],并受到列车通过速度、轴重、轮轨几何关系和摩擦系数的影响[6];心轨疲劳除了轮轨接触外,还受到车辆过岔时的冲击荷载影响[7-9],均已有较好的研究和解释。而对于曲尖轨表面出现的连续疲劳裂纹[3],现有文献多从尖轨处的应力水平或轮轨力大小来判断裂纹是否形成[10],尚缺少对此疲劳裂纹成因、最不利发生位置和转向架不同车轮对裂纹形成的贡献程度等研究。

因此,本文基于我国高速铁路典型道岔结构,根据实测车轮和钢轨廓形,建立车辆-道岔动力学模型,分析列车逆向-侧向过岔时轮载转移特征和曲尖轨接触应力分布情况,结合疲劳指数模型和现场曲尖轨裂纹分布情况,研究曲尖轨裂纹形成原因,从而为我国高速道岔曲尖轨疲劳裂纹寿命预测,合理制定养护维修计划提供依据。

1 实测尖轨廓形分析

根据高速铁路道岔设计图纸控制断面[11],采用钢轨廓形仪分别对我国某高速铁路两组客专线60轨18号道岔曲尖轨尖端、顶宽3mm、5mm、20mm、35mm、50mm和72mm断面位置的曲尖轨-基本轨组合廓形进行了测量。两组道岔分别为逆向-侧向进岔和顺向-侧向出岔,列车侧向过岔最高速度80km·h-1,根据综合检测车测力轮对实测速度68~73km·h-1,测试时距离上道时间约3个月,每天通过列车5~7对,通过总重有限,可认为道岔钢轨未发生明显磨损。此外,考虑到该道岔为新使用状态,尖轨支承和无砟道岔状态良好,这里主要考虑尖轨、基本轨廓形间的静态关系。

通过对比设计图纸曲尖轨-基本轨的标准廓形和同一位置的实测廓形,发现在道岔设计轮载转移区段,曲尖轨实测廓形存在降低值不足的情况,如图1所示:尖轨顶宽20mm、35mm和50mm断面处,曲尖轨实测廓形分别较设计廓形高约2mm、1mm和0.3mm,即实测尖轨降低值比设计降低值小。

图1 尖轨--基本轨实测廓形与设计廓形对比Fig.1 Comparison between the designed and the measured profiles of the switch rail

根据文献[12]规定,尖轨与基本轨顶面高度偏差不大于1mm。尖轨降低值超限会影响车辆通过道岔时的动力特性、轮载转移和轮轨接触情况[13]。图2为尖轨顶宽35mm断面处、轮对横移量在-10~10mm范围内时轮轨接触点分布情况以及现场曲尖轨光带情况。从图2a、图2b可以看出,该断面处车轮与设计的基本轨和尖轨均存在接触,且与基本轨接触较多;而实测尖轨廓形由于降低值较小、尖轨实测廓形较设计廓形略高,因此,轮轨接触点主要在尖轨上。图2c所示现场观测到的曲尖轨光带情况,也可见尖轨光带较宽,已经覆盖到尖轨轨距角处,说明车轮侧向通过时的接触点集中于尖轨,且分布较分散。

图2 实测廓形与设计廓形轮轨接触对比Fig.2 Comparison of wheel-rail contact with designed and measured profiles of the switch rail

2 轮载转移分析

2.1 车辆-道岔动力学建模

以高铁CRH3型车、LMB标准车轮踏面、时速350km客运专线60轨18号单开道岔[11]为例,采用多体动力学软件SIMPACK建立车辆-道岔动力学模型。车辆轴重为14t,车轮名义滚动圆半径为460mm,轨距为1 435mm;转辙区道岔尖轨-基本轨变截面廓形由本文第1节所述各控制断面的设计廓形和实测廓形分别按道岔进岔纵向位置插值生成,其中实测廓形组合如图3所示;车辆逆向-侧向进岔,速度为80km·h-1,轮轨摩擦系数为0.3。

图3 基本轨-尖轨廓形建模Fig.3 Modeling of the stock and switch rails

当道岔钢轨采用设计廓形,计算车辆逆向-侧向过岔时基本轨-曲尖轨上的轮轨垂向力沿曲尖轨尖端纵向距离增加时的变化趋势,如图4所示,其中1节车辆从运行方向开始、作用在曲尖轨的4个车轮分别为1位、2位、3位和4位轮对的外轮,与文献[14]车轮过岔的轮轨垂向力以及动态检测车在某线路通过同型号道岔群时的测力轮对垂向力(图4b)幅值和趋势基本一致,表明所建立模型准确。

由图4可知,车辆进入道岔后,车轮垂向力明显增大。转向架前轮,即1位和3位轮对外轮,和转向架后轮,即2位和4位轮对外轮,车轮垂向力变化趋势分别近似。因此,以下轮载转移和接触应力分析以1位轮对外轮和2位轮对外轮为例。

2.2 轮载转移

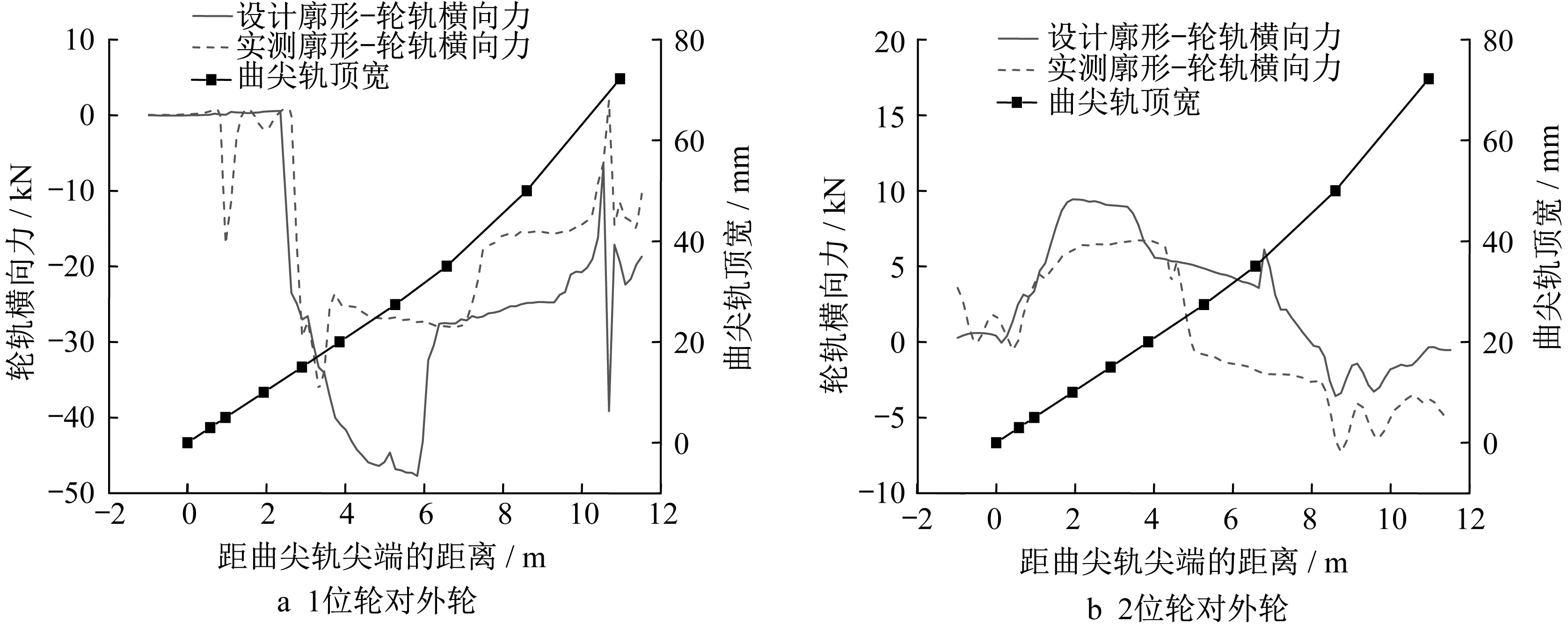

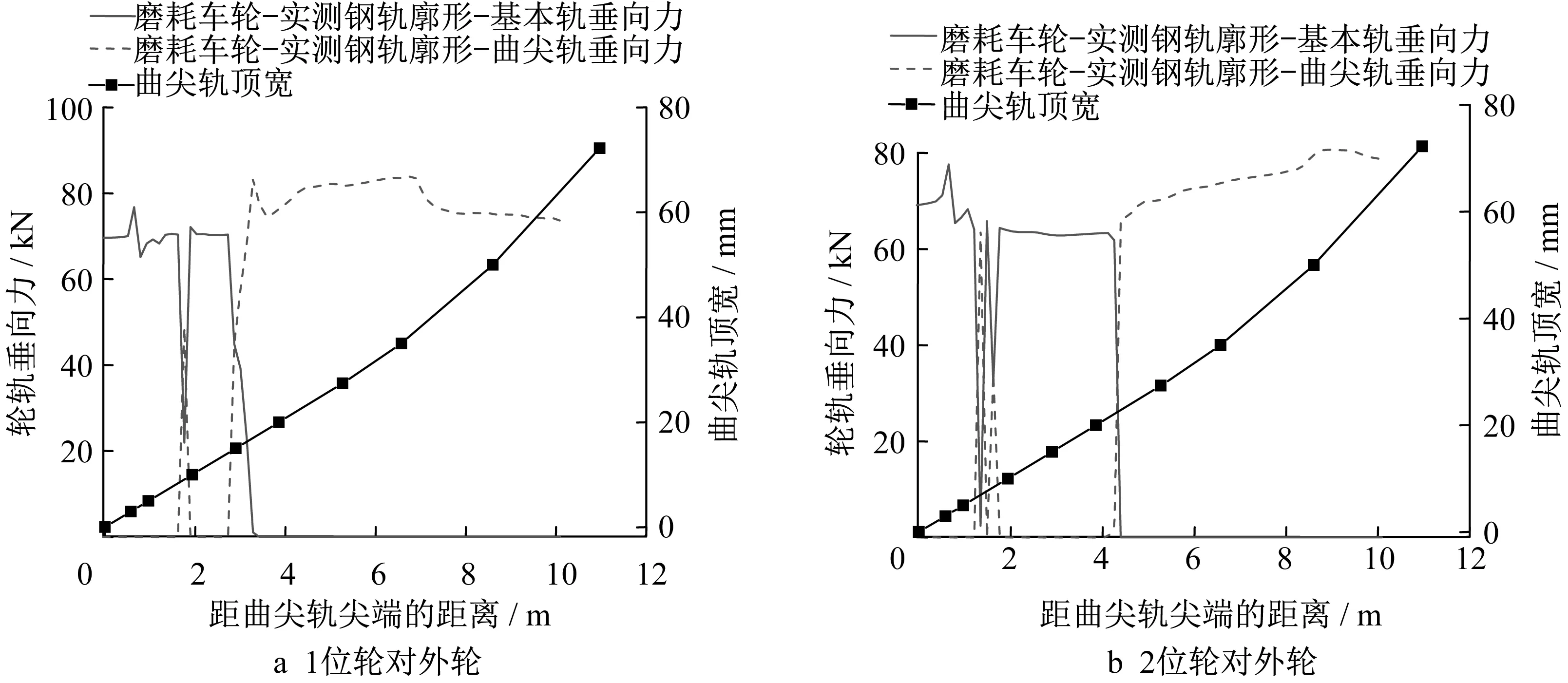

根据车辆-道岔仿真模型,计算车辆逆向-侧向过岔时,车轮分别沿设计廓形和实测廓形的曲尖轨-基本轨纵向方向移动所引起的轮轨垂向力和横向力,其中1位轮对外轮和2位轮对外轮分别在设计廓形和实测廓形的基本轨-曲尖轨运行时的轮轨力变化如图5和图6所示,图5和图6中同时标出了尖轨顶宽的变化趋势。其中,横向力方向以指向导曲线外侧为负,指向导曲线内侧为正。

图4 曲尖轨侧车轮垂向力Fig.4 Vertical wheel force on curved switch rail

图5 轮轨垂向力Fig.5 Vertical wheel--rail force

图6 轮轨横向力Fig.6 Lateral wheel--rail force

由图5a和图6a可以看出,列车过岔时轮轨垂向力和横向力均有所增加。对于钢轨设计廓形,1位轮对外轮在尖轨顶宽约15~35mm区域完成轮载转移,这时轮轨垂向力和横向力均出现最大值,分别约为87.8kN和-47.7kN(横向力向曲尖轨外侧);对于钢轨实测廓形,1位轮对外轮在尖轨顶宽约15~20mm区域即完成轮载转移,这时轮轨垂向力和横向力同样均出现最大值,分别约为82.3kN和-30.1kN,轮载转移距离较设计廓形变短。

由图5b、6b可知,对于道岔钢轨设计廓形,2位轮对外轮在尖轨顶宽38mm断面完成轮载转移,且轮载转移在短距离内完成,这时轮轨垂向力和横向力分别约为72.7kN和5.5kN(方向指向曲尖轨内侧);对于道岔钢轨实测廓形,2位轮对外轮在尖轨顶宽约25mm处即完成轮载转移,轮载转移起点前移,这时轮轨垂向力和横向力分别约为66.1kN和5.3kN。

同理,采用实测已经发生一定磨耗情况的车轮廓形与实测基本轨-尖轨廓形,计算得到的相同工况的轮轨力如图7所示。从图7可见,1位轮对和2位轮对外轮的轮载转移范围分别提前到尖轨顶宽15~18mm和尖轨顶宽20mm处,轮载转移范围进一步提前和变短。

图7 实测磨耗LMB车轮与实测钢轨廓形下的轮轨垂向力Fig.7 Vertical wheel-rail force between the measured LMBwheel and rail profiles

由此可见,对于车轮和道岔钢轨分别为设计廓形和实测廓形情况下,尖轨各顶宽范围内基本轨-曲尖轨上的轮轨接触点位置如图8所示。其中,实线箭头和虚线箭头分别为1、2位轮对外轮的接触点位置。

图8 轮轨接触位置Fig.8 Wheel-rail contact position

综合上述分析来看,曲尖轨在顶宽15~38mm会分别承担1、2位轮对外轮的轮载转移,在实测廓形下这个范围会进一步缩小到15~25mm,也即曲尖轨在顶宽25~38mm后就已经独立承担轮载。而实测廓形曲尖轨在20~50mm区域存在降低值不足的问题,使得轮载转移距离变短、轮载转移起点前移。

3 曲尖轨轮轨接触应力

钢轨疲劳伤损的发生与轮轨滚动接触状态密切相关,采用Kalker三维非Hertz滚动接触理论[15]来分析曲尖轨轮轨接触应力。该理论将轮轨之间的接触用弹性力学的最小余能原理来描述,即在接触面上的接触力最终分布结果应使总余能最小,如式(1)所示。

式中:Ac为计算区域:h为法向间隙;μz、μτ分别为法向、切向位移;pz、pτ分别为法向、切向接触应力;ωτ刚性滑移量。

计算道岔钢轨设计廓形和实测廓形两种情况下轮轨接触法向应力时,车轮和钢轨剪切模量取82GPa,泊松比取0.28,轮轨间摩擦系数与动力学模型保持一致取0.30,其余计算参数,如车轮滚动速度、横移量、侧滚角和摇头角等均提取自上述车辆-道岔动力学模型计算结果。

3.1 道岔钢轨采用设计廓形

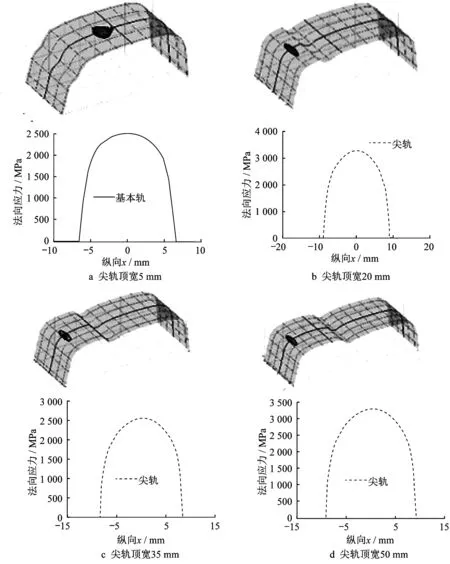

车轮和道岔钢轨均采用设计廓形时,在尖轨顶宽5mm、20mm、35mm和50mm断面分别得到的轮轨接触斑位置和法向应力结果如图9和图10所示。

图9 设计廓形与1位轮对外轮接触的最大法向应力Fig.9 The maximum normal pressure of front wheel on the designed profiles

图10 设计廓形与2位轮对外轮接触的最大法向应力Fig.10 The maximum normal pressure of rear wheel on the designed profiles

由图9可知,对于逆向侧向过岔,1位轮外轮作用在设计廓形的基本轨-尖轨上时,尖轨顶宽5mm断面处轮载未开始转移,接触斑位于基本轨上,接触斑内法向应力最大值为1476MPa;尖轨顶宽20mm断面处轮载发生转移,此处基本轨上接触斑法向应力最大值为1 098MPa,而尖轨上接触斑形状为狭长型,法向应力最大值达到3350MPa;尖轨在顶宽分别为35和50mm断面处时完全承担轮载,接触斑形状为狭长型,法向应力最大值分别为3140和3309MPa。即在车轮逆向-侧向过岔时,1位轮外轮在基本轨上接触斑法向应力最大值在1098~1476MPa范围内,而该轮在尖轨上接触斑法向应力最大值约为3140~3350MPa,约为基本轨上接触斑法向应力的2.1~3.0倍。

由图10可知,对于逆向-侧向过岔,2位轮对外轮作用在设计廓形的尖轨-基本轨上时,不论是轮载未转移作用在基本轨上(尖轨顶宽5mm、20mm、35mm断面处),还是轮载完全由尖轨承担后(尖轨顶宽50mm断面处),接触斑法向应力最大值均在1 362~1 588MPa范围内,这是由于后轮车轮踏面与基本轨或尖轨轨顶大半径圆弧区接触,法向接触应力较小。

3.2 道岔钢轨采用实测廓形

车轮采用设计廓形、道岔钢轨采用实测廓形时,在尖轨顶宽5mm、20mm、35mm和50mm断面处分别得到的轮轨接触斑位置和法向应力结果如图11 和图12所示。

图11 实测廓形与1位轮对外轮接触的最大法向应力Fig.11 The maximum normal pressure of front wheel on the measured profiles

由图11可知,对于逆向-侧向过岔,1位轮对外轮作用在实测廓形的尖轨-基本轨上时,尖轨顶宽5mm处轮载未开始转移,此处基本轨上接触斑法向应力最大值为2 497MPa;由于轮轨接触点前移,尖轨在顶宽20mm断面处及以后便独立承担轮载,此处法向应力最大值为3281MPa,与设计廓形的接触法向应力接近。

由图12可知,实测廓形下,2位轮对作用下的轮轨法向接触应力最大值基本与1位轮外轮的一致。在尖轨顶宽20mm断面后便完全作用于尖轨上,尖轨顶宽20mm、35mm和50mm的接触斑法向应力最大值在2 007~3206MPa,较设计廓形下2位轮对外轮作用在尖轨上的接触斑法向应力最大值增大了1.5~2.3倍。

综上所述,对于设计廓形,尖轨在顶宽15~35mm区域只承担1位轮对外轮荷载,法向应力最大值约3 140~3350MPa;尖轨顶宽38mm断面后,1位轮对外轮和2位轮对外轮基本完成轮载转移,曲尖轨上接触斑法向应力最大值来自1位轮对外轮,约为3309MPa,2位轮对外轮作用在尖轨上接触斑法向应力最大值约为1 588MPa。对于实测廓形,由于降低值不足,曲尖轨在顶宽20mm断面之后便独立承担转向架前后轮荷载,1位和2位轮对外轮在尖轨顶宽20mm断面后的接触斑法向应力最大值分别为3 281MPa和3 206MPa。

图12 实测廓形与2位轮对外轮接触的最大法向应力Fig.12 The maximum normal pressure of rear wheel on the measured profiles

4 轮轨滚动接触疲劳指数

安定极限理论[16]认为轮轨滚动接触疲劳的产生和发展取决于接触斑上法向力和切向(蠕滑)力,将弹性-塑性安定极限图上的任意点与安定极限曲线的水平距离定义为疲劳指数FI,据此判断剪切应力是否超过材料的剪切屈服强度以及裂纹是否产生,相关试验[17]表明该模型具有良好的预测效果,本文引入基于安定极限的疲劳指数FIsurf预测裂纹在钢轨表面是否发生疲劳,即

式中,Fx、Fy、Fz分别为横向、纵向蠕滑力和法向力,N;A为接触斑面积,mm2;k为钢轨剪切屈服极限,U71MnG 新轨取 260MPa[18]。当FIsurf>0,则认为裂纹在钢轨表面上出现的可能性较大。

根据第2、3节的计算结果、式(2)和式(3),进一步得到1、2位轮对外轮作用下基本轨-尖轨组合下,尖轨各控制断面的疲劳指数,如图13所示。

图13 疲劳指数Fig.13 Fatigue index

由图13可知,1位和2位轮对外轮作用下,设计廓形和实测廓形的基本轨疲劳指数均为负值,即基本轨表面形成疲劳裂纹的可能性不大。而对于曲尖轨,1位轮对外轮作用下设计廓形和实测廓形的尖轨在顶宽20mm、35mm和50mm断面的疲劳指数均为正值,即1位轮对外轮作用下,在曲尖轨顶宽20~50mm范围内容易形成裂纹。而2位轮对外轮作用下仅在实测廓形的尖轨顶宽20mm断面处的疲劳指数大于0,这是由于该车轮与尖轨的接触点作用在尖轨顶面廓形圆弧较大的位置(图12c、图12d),因而在尖轨大部分区域该轮引起的疲劳指数主要为负值。但在实测廓形的尖轨顶宽20mm断面处由于降低值不足(第1节实测发现该处降低值不足达到2mm),导致轮载转移位置前移、荷载较大,且轮轨接触于曲尖轨轨肩靠近轨距角处,如图12b所示,使得该处的疲劳指数为正值。疲劳指数在各断面的分布情况进一步说明1位和2位轮对外轮对曲尖轨疲劳裂纹的形成存在差异。

5 曲尖轨裂纹成因分析

综合上述荷载转移和轮轨接触位置、接触应力分析可知,对于设计廓形的基本轨-尖轨,1位轮对外轮荷载转移发生在尖轨顶宽15~35mm区域,而2位轮对外轮荷载转移发生在尖轨顶宽38mm断面后,但由于1、2位轮对外轮状态的区别,1位轮对外轮作用点主要位于尖轨侧面和轨距角小半径圆弧处,2位轮对外轮作用点主要位于尖轨轨顶大半径圆弧处,这使得前者与尖轨接触时的法向应力最大值是后者的1.9~2.5倍。由此可认为对于设计廓形的尖轨-基本轨,1位轮对外轮对曲尖轨轨距角处的疲劳裂纹形成起主要作用,2位轮对外轮对则有一定贡献。

对于实测廓形的基本轨-尖轨,由于存在尖轨降低值不足的情况,1、2位轮对外轮的荷载转移均在尖轨顶宽15~25mm断面便已完成。此外,两轮与尖轨的接触斑均主要分布在尖轨轨距角及其附近,1位轮对外轮的法向应力最大值与设计廓形的基本接近,2位轮对外轮的法向应力最大值较设计廓形的增大了1.5~2.3倍,由此可认为在实测廓形存在尖轨降低值不足的情况下,道岔曲尖轨疲劳裂纹是在转向架1位轮对外轮和2位轮对外轮共同作用下形成的。

因此,曲尖轨轮载转移区段在设计廓形位于顶宽15~38mm区域,在实测廓形存在降低值不足的情况下位于顶宽15~25mm区域。1位和2位轮对外轮在通过曲尖轨时,从轮载转移区段至转移完成后的顶宽50mm断面,均受到了较大的轮轨接触应力。此外,曲尖轨疲劳指数表明,1位轮对外轮作用下设计廓形和实测廓形的尖轨顶宽20~50mm区域可能形成裂纹,2位轮对外轮作用下仅在实测廓形的尖轨顶宽20mm处可能形成裂纹。综合来看,曲尖轨在顶宽20~50mm区域均可能形成疲劳裂纹,且应根据1、2位轮对外轮对曲尖轨不同控制断面的疲劳指数来确定其对裂纹形成的贡献。

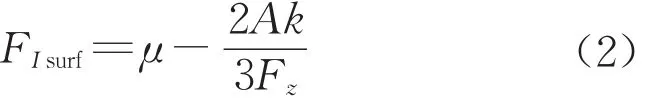

此外,现场观测[19]和仿真结果[14]表明,高速道岔转辙区钢轨磨耗随着服役时间的增长逐渐趋稳,这为曲尖轨疲劳损伤的累积提供了条件:在道岔服役初期,磨耗发展快,钢轨表面和亚表面疲劳损伤来不及累积到临界值便被磨耗掉;当磨耗逐渐趋稳,廓形变化较小时,钢轨表面和亚表面疲劳损伤不断累积直至达到临界值,形成疲劳裂纹。图14所示为我国某高速铁路18号道岔曲尖轨疲劳裂纹情况,可见在20~50mm断面区域均有不同深度的疲劳裂纹形成,其中在尖轨顶宽35mm处,裂纹分布已经在包括轨距角、侧面等尖轨表面大部分区域,分布宽度范围大于20mm以上,同时,在尖轨轨肩、轨距角上裂纹间距较小且已发展出轻微剥离掉块。

图14 现场曲尖轨疲劳裂纹Fig.14 Fatigue cracks on curved switch rail

综上所述,可以认为车轮通过曲尖轨时荷载转移较早、较快,使得该部分尖轨承受的轮轨垂向力和横向力较大,且因尖轨顶宽较小、轮轨接触在尖轨轨距角和轨肩处,造成此处接触应力较大,使得曲尖轨特别是尖轨顶宽在20~50mm范围内的表面容易形成疲劳裂纹。

6 结论

(1)在道岔设计轮载转移区段,实测廓形存在曲尖轨降低值不足的情况。

(2)1位和2位轮对外轮通过道岔时,1位轮对外轮有明显的轮载转移区,范围在尖轨顶宽约15~20mm区域,而2位轮对外轮则在尖轨顶宽约25mm处完成过渡。若与发生磨耗的实测车轮廓形接触,1、2位轮对外轮的轮载转移范围又会提前2~5mm。尖轨降低值不足导致轮载转移距离变短,轮载转移起点前移。

(3)车轮在尖轨-基本轨上转移过程中,1位轮对外轮与尖轨侧面和轨距角接触,2位轮对外轮与尖轨在轨顶大半径圆弧区接触。

(4)根据疲劳指数分析和现场观测,曲尖轨最早出现裂纹的区域在其顶宽20~50mm范围内。

(5)车辆逆向-侧向过岔时,轮轨垂向力和横向力较大,且轮载转移过早、过快,引起较大轮轨法向接触应力,是引起尖轨轨肩-轨距角形成疲劳裂纹的主要成因。在不同的尖轨-基本轨廓形条件下,可以根据不同轮位车轮的疲劳指数来确定各自对裂纹形成的贡献权重。

建议在道岔施工阶段精细控制尖轨和基本轨的组装误差,线路开通前严格测量尖轨降低值,对降低值不足的情况进行尖轨人工打磨,以便达到合理的尖轨降低值要求,良好的轮轨接触关系,降低过高的轮轨接触应力和改善不利的轮轨接触位置。后续研究将结合本文的计算结果和结论,采用钢轨裂纹萌生和磨耗共存发展预测方法[20],考虑转向架各车轮的接触斑应力分布、对尖轨疲劳伤损的影响权重[21],对尖轨裂纹萌生寿命进行定量预测。

作者贡献声明:

周宇:研究思路和方法的提出,研究结果分析,结论的总结;

张聪聪:仿真建模分析,轮轨力和接触应力计算,轮载转移和接触应力的分析;

王树国:现场试验协调和组织,现场实测和数据分析;

王璞:道岔钢轨廓形和车轮廓形的现场实测,实测数据分析,应力分析。