某高原铁路无砟轨道地段护轮轨设置方案研究

刘启宾,魏周春,蒋函珂,王 杰,刘 杰

(1.中铁第一勘察设计院集团有限公司,西安 710043; 2.中国铁路经济规划研究院有限公司,北京 100038)

某高原铁路为设计速度目标值200 km/h的客货共线铁路,沿线高原缺氧、超长隧道及超长大坡道占比高、构造运动强烈,且线外交通设施薄弱,工程与环境条件极为复杂,防灾减灾设计面临巨大挑战[1-4]。在双线并行地段,为防止列车在地震等特殊情况下脱轨侵入临线限界、引发二次严重伤害事故,提出了线间设置中隔墙、轨道设置单侧护轮轨等多项技术措施。

高原铁路养护维修条件极为恶劣,为降低运营期养护维修工作量,经技术经济比选,正线以铺设双块式无砟轨道为主[5-6],双块式无砟轨道设置单侧护轮轨暂无成熟、可靠的技术方案。

基于防灾减灾设计需求,结合本项目轨道结构选型原则,对双块式无砟轨道设置单侧护轮轨的方案进行了研究,为高原铁路工程防灾减灾设计提供技术支撑与思路。

1 可行方案及比选

根据对国内外无砟轨道地段护轮轨设置方案的调研,无砟轨道安装护轮轨已有应用的方案主要有现浇承轨台式、混凝土长枕式、双块式轨枕衍生式和新型防脱护轨等4类,各方案的技术特点及其对本项目工程与环境条件的适应性分析如下。

1.1 现浇承轨台式

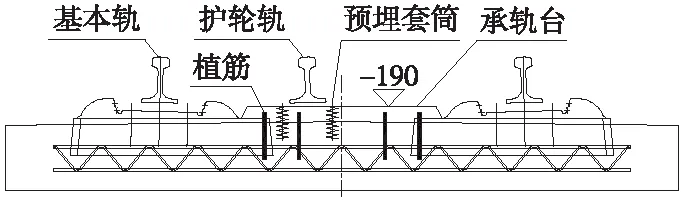

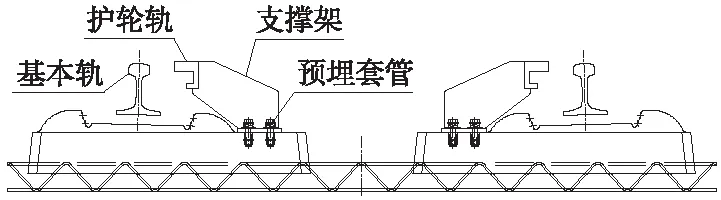

该方案是在无砟轨道道床板浇筑成型后,在道床板上的相邻轨枕间采用凿毛、植筋、立模现浇混凝土的方式浇筑承轨台(或将护轮轨扣件预埋套管直接现浇于道床板混凝土中),并安装护轮轨,如图1、图2所示。

图1 现浇承轨台式方案横断面

图2 现浇承轨台式方案平面

现浇承轨台式方案目前主要应用于有砟无砟过渡段无砟轨道一侧辅助轨的安装,如包西铁路、拉日铁路等项目。其主要优点是护轮轨的设置对双块式无砟轨道结构设计影响较小,但存在现场植筋、钻孔及浇筑护轮轨承轨台混凝土工作量大且施工精度控制难度大等问题,通常仅适用于过渡段等小范围采用,难以大范围推广应用。

1.2 混凝土长枕式

该方案是无砟轨道采用具备安装护轮轨的长轨枕,典型的如过渡段专用枕(通线(2008)2201)、无砟轨道护轮轨地段用轨枕(研线1222)等,如图3所示。

图3 具备安装护轮轨的长轨枕

过渡段专用枕(通线(2008)2201)目前普遍应用于有砟无砟过渡段,无砟轨道护轮轨地段用轨枕在蒙华、衢宁等项目上进行了应用,其主要优点是护轮轨安装方便,且对正线钢轨打磨、扣件维护等作业无影响,但存在轨枕与现浇混凝土之间新旧混凝土结合面大,运营期容易出现离缝等病害[7-9]。

1.3 衍生式双块式轨枕

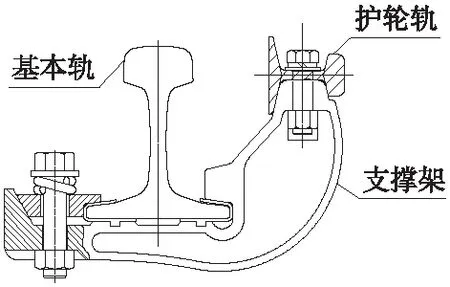

该方案是由德国弗莱德尔提供的双块式无砟轨道护轮轨设置方案,将轨枕块踏步适当延长,并在踏步上预埋螺栓套筒,由螺栓固定支撑架,再将防脱护轨通过螺栓固定在支撑架上,如图4所示。

图4 衍生式双块式轨枕

衍生式双块式轨枕方案仅应用在柏林—汉诺威高速铁路哈弗尔河桥、哈弗尔—海峡桥和莱比锡—埃尔福特高速铁路上跨A9高速公路桥上,其主要优点是轨枕仍为双块式结构,与现浇道床之间结合紧密、整体性好,但存在的主要问题是护轮轨与基本轨之间的净距小,影响正线钢轨打磨及扣件维护作业[10]。

1.4 新型防脱护轨

该方案在无砟轨道铺轨施工完成后采用特制支撑架将护轨安装在基本轨上,如图5所示。

图5 新型防脱护轨

新型防脱护轨在我国城市轨道交通项目中的高架线上应用较为广泛[11-13],在遂渝线张家院子中桥、嘉陵江大桥等桥上也进行了应用,其主要优点是安装方便,且对无砟道床结构本体无影响,主要缺点与衍生式双块式轨枕方案一致。

综合以上分析可知,上述4种方案由于其各自存在的问题,均未能在无砟轨道地段得到推广应用。高原铁路沿线工程环境复杂,如设置护轮轨,应满足结构简单、便于安装且不影响运营维护的基本要求。基于此原则,本文在SK-2型双块式轨枕的基础上进行了安装单侧护轮轨方案研究。

2 基于双块式轨枕的单侧护轮轨方案研究

单侧设置护轮轨方案考虑在既有SK-2型双块式轨枕的基础上,采用将一侧双块式轨枕块的内侧挡肩及踏步适当延长并优化,以使其能够满足护轮轨的安装需求。影响护轮轨安装位置及双块式轨枕结构设计的主要因素如下。

2.1 接口关系

为降低轨枕改造对现有轨道部件及结构设计的影响,轨枕改造方案在接口方面应满足WJ-8型扣件的安装需求,即轨枕内侧挡肩及踏步的优化设计,不能改变SK-2型轨枕内侧挡肩的线形与结构强度。同时,在护轮轨安装位置,应预埋一对与扣板式扣件相匹配的套筒,以安装护轮轨。

2.2 护轮轨安装技术要求

规范中规定护轮轨顶面不应低于基本轨轨面25 mm且不得高于基本轨轨面5 mm[14-16]。为便于废旧钢轨的充分利用,节约资源,护轮轨应满足废旧60 kg/m钢轨和50 kg/m钢轨(以下分别简称“60轨”、“50轨”)的安装需求。同时,由于高原地区铁路网密度较小,仅青藏铁路一条线路具备大规模更换钢轨的情况,且考虑到高原铁路特殊的地理位置与恶劣的工程环境条件,受废旧轨运距、运输方式、整修代价等因素的影响,个别区段护轮轨采用废旧钢轨的综合代价会高于新轨。因此,护轮轨应兼顾新旧60轨和50轨的安装需求。

结合既有项目铺设护轮轨的工程经验,当护轮轨采用新60轨时,受钢轨磨耗、高低不平顺及装配误差等影响因素,护轮轨与基本轨的高程差会出现>5 mm限值标准的情况。因此,护轮轨安装设计应考虑一定的冗余量,本次护轮轨安装方案设计冗余量暂按5 mm考虑。

基于以上分析,在护轮轨安装设计考虑5 mm冗余量的情况下,当护轮轨采用与基本轨一致的新60轨时,护轮轨顶面高程不得超过±0 mm(基本轨顶面高程为±0 mm);当护轮轨采用废旧50轨时,护轮轨顶面高程不得低于-20 mm。

60轨比50轨高24 mm,即当护轮轨采用新60轨轨面高程为±0 mm时,则匹配新50轨时的轨面高程为-24 mm(考虑5 mm的误差限值,护轮轨垫板厚度需要根据实际情况增加0~4 mm);如采用废旧50轨,为满足护轮轨顶面高程与基本轨顶面高程的限值要求,应根据实际情况增加轨下垫板厚度≮5~10 mm(一般地段护轮轨垫板厚3 mm[17],50轨重伤标准为垂直磨耗9 mm[18])。

综合以上分析,为满足护轮轨安装要求,以护轮轨采用新60轨为基础,护轮轨顶面高程应为±0 mm,此种情况下,如护轮轨采用废旧50轨,应根据实际情况增加轨下垫板厚度≮5~10 mm。

2.3 运维需求

在满足扣件安装和列车正常运行的基础上,护轮轨与基本轨之间的净距越小,其防脱效果越好,但护轮轨的安装会影响轨道结构的日常维护。如Ⅲ型混凝土桥枕基本轨与护轮轨净距为220 mm,运维中道床捣固、钢轨打磨等大机作业需要拆除护轮轨后方可实施,工程量巨大,新Ⅲ型混凝土桥枕设计时,为避免对大机作业的影响,将基本轨与护轮轨净距调整为500 mm[19]。

对于无砟轨道,大机作业主要有钢轨打磨及探伤,探伤车要求的基本轨与护轮轨之间净距不得小于80 mm;按照规范要求,钢轨打磨作业角度为-10°~+60°[20],当钢轨打磨角度为60°时,打磨车摇架距离护轮轨最近为280 mm。因此,钢轨打磨是控制基本轨与护轮轨间净距的关键因素,再考虑50 mm安全余量的条件下,满足大机打磨作业要求的护轮轨与基本轨间的净距不得小于330 mm。

综合分析,得出基于双块式轨枕的单侧护轮轨设置方案及无砟轨道平面布置如图6~图8所示。

图6 单侧护轮轨设置方案(新60轨)(单位:mm)

图7 单侧护轮轨设置方案(新50轨)(单位:mm)

图8 单侧设置护轮轨道床平面布置

2.4 经济性分析

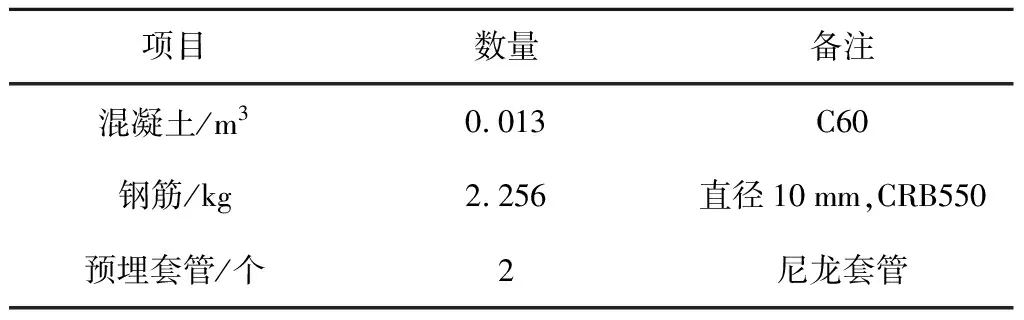

相比于SK-2型轨枕,单侧设置护轮轨轨枕每根需要增加的材料用量如表1所示。

表1 单侧设置护轮轨轨枕材料增加用量

经测算,相比于SK-2型轨枕,单侧设置护轮轨轨枕每根造价增加32.93元,即本方案每正线公里需增加投资10.54万元(仅轨枕费用,不含护轮轨的材料费及安装费),相对无砟道床的投资较低,经济性较为合理。

3 结语

某高原铁路沿线工程与环境条件极为恶劣,线外交通基础设施薄弱,运营期防灾减灾面临巨大挑战,如何防止列车在地震等特殊条件下脱轨后侵入临线限界、引发二次严重伤害事故,成为工程设计中面临的关键技术难题。针对此问题,基于现有工程应用经验,对双块式无砟轨道单侧设置护轮轨的方案进行了研究分析,在不改变轨道结构与线下基础之间、轨道部件之间接口关系的基础上,提出了合理的护轮轨设置方案,为高原铁路防灾减灾设计提供了技术支撑与思路。得出的主要结论如下。

(1)现有无砟轨道护轮轨应用案例在道床结构整体性、施工及运维便捷性等方面存在问题,不适用在高原铁路大规模的推广应用。

(2)基于接口关系、护轮轨安装技术要求及运维需求的研究分析,护轮轨与基本轨净距不应小于330 mm,为满足护轮轨兼容新旧60轨和50轨的安装需求,当护轮轨采用新60轨时,护轮轨顶面高程宜为±0 mm。

(3)采用将SK-2型双块式轨枕一侧轨枕块的内侧挡肩及踏步延长并适当优化的方式安装护轮轨,经济上合理、技术上可行。