双块式轨枕智能运输与养护技术研究与应用

冯栋梁

(中铁三局集团有限公司,山西 太原 030001)

随着互联网技术、信息技术的迅速发展,全球众多优秀制造企业相继建设智能工厂,促使工厂智能化成为可能[1]。2017 年,中国正式启动智能京张、智能京雄等重大工程建设,并提出建设智能高铁的发展目标。铁路制造业相继开始自动化、智能化的伟大实践,面临着机遇与挑战。

双块式轨枕是埋在无砟轨道混凝土道床板中的重要部件,其精确度要求较高[2]。轨枕运输及养护是其生产的重要环节,传统的轨枕运输及养护模式投入的人力资本较高,容易造成轨枕的破碎与龟裂[3],同时易造成环境污染,严重影响轨枕的质量。针对以上传统方式存在的问题,通过对比和借鉴其他行业技术,本文提出了轨枕生产过程中运输和养护的智能化技术,推进双块式轨枕高品质、高质量生产,同时也预示着智能化、信息化、自动化是双块式轨枕运输及养护技术发展的必然趋势[4-5]。

1 智能运输技术研究与应用

1.1 传统工艺及存在问题

双块式轨枕脱模后需将其送至二次养护间继续保温、保湿养护,运送过程中需借助一些机械设备用于轨枕的运输与码放。传统作业主要采用叉车将轨枕运送至养护区域并将其码放整齐。人工操作叉车存在很大的安全隐患,且对司机要求较高,搬运过程中极易造成轨枕边角破损和外露桁架钢筋变形等问题,严重影响轨枕的外观质量和后期布设安装[6]。另外,叉车需要使用柴油驱动,产生的废气和噪音都会造成环境污染。

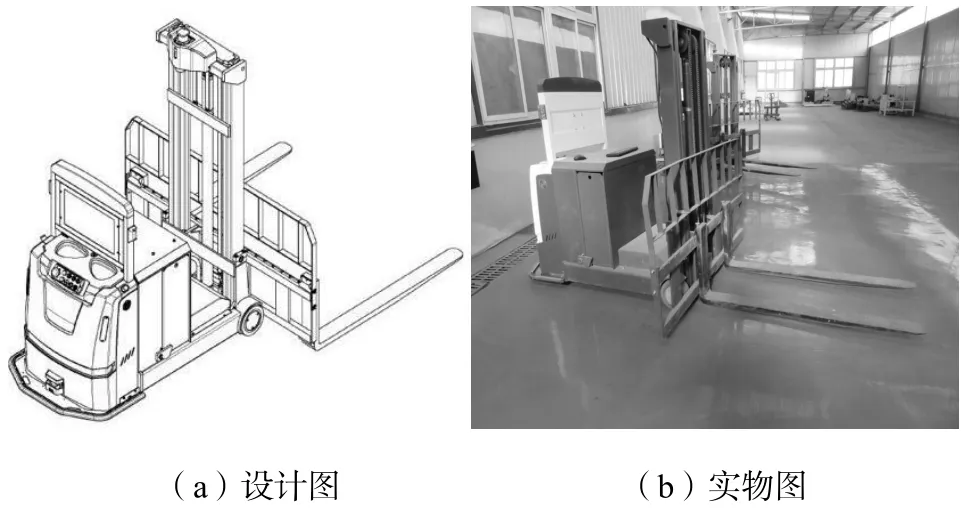

1.2 AGV 小车工作原理

针对传统工艺及存在的问题,结合无人驾驶和自动搬运技术,设计以AGV 小车进行搬运轨枕的智能系统[7],可以保证轨枕摆放整齐、控制系统增加安全防护系统,保证运送过程安全平稳、减少轨枕破损情况、减少燃油使用和废气的排放,保证运输过程安全、合理、有序进行。AGV 小车如图1 所示。

图1 AGV 小车

AGV 小车系统由计算机、电控设备、磁气感应传感器、激光反射板等控制,当生产好的双块式轨枕脱模后需要运输到养护区域进行养护时,AGV 小车通过布设在车间内的传感器接受到命令。以生产车间为基础建立运输网,通过预设在车间内反光柱定位到AGV 小车当前位置,系统内自动规划路线。AGV 小车起动按照规划路径行走,行走过程中通过对反光柱不断反射识别定位AGV 小车位置并保证AGV小车按照规划路径行走。当AGV 小车行走至码垛区前停止,对码垛区双块式轨枕确认后,缓慢将一组双块式轨枕叉起一定高度,然后根据系统内自动规划路径将双块式轨枕运至二次养护区域,将双块式轨枕缓慢下降摆放整齐。AGV 小车在行走过程中光感反射实时定位监测自身位置,当通过路口等位置时AGV 小车自动减速缓慢通过,如在行进中发现有人员和障碍物出现在AGV 小车周围,AGV 小车立即停止,待人员或障碍物移除后继续规划路径行走[8]。AGV 小车在电量不足或无命令时自动返回充电位置进行充电。

1.3 应用效果

AGV 小车在京张高铁轨枕生产开展示范应用,通过现场测试及使用,效果如下:①无人叉车搬运匀速稳定且能消除人工驾驶安全隐患;②无人叉车采用电能源为主动力,能够减少环境污染,增加环境效益;③轨枕摆放整齐,摆放位置准确一致,使得双块式轨枕受力一致,保证了双块式轨枕质量。

2 智能养护技术研究与应用

双块式轨枕智能养护分两个阶段,第一阶段为加快生产节拍,提前脱模采用的蒸汽养护,第二阶段为轨枕脱模后采用的二次养护。

2.1 蒸汽养护技术研究与应用

2.1.1 传统工艺及存在问题

双块式轨枕养护是决定轨枕预制施工的关键环节,轨枕的养护效果直接决定了轨枕的质量,所以要严格遵守轨枕养护要求。双块式轨枕通常采用蒸汽养护的方式[9],传统方法是将浇筑完成的双块式轨枕放到养护仓或养护窑内,通过人工定时检测温度,从而进行轨枕蒸汽养护作业。但是传统方法存在养护不到位、升温速度过快、温度控制不准确等问题,轨枕蒸汽养护效果较差。

2.1.2 技术原理

通过对其他行业的借鉴,发现箱梁的自动喷淋养护可以实现定时定量自动控制[10],保证箱梁表面湿度,可以应用到轨枕蒸汽养护当中。

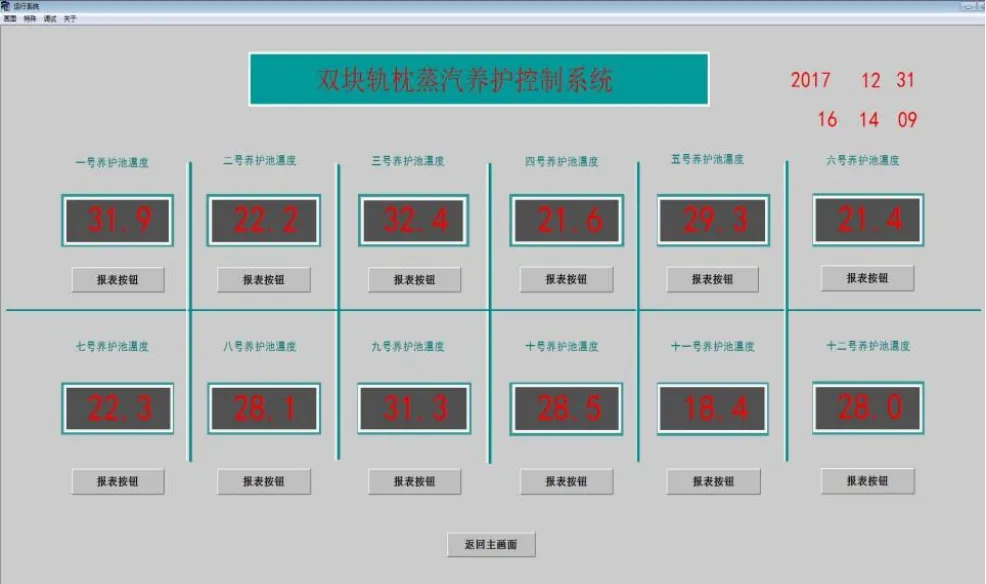

双块式轨枕养护采用蒸汽锅炉、蒸汽管道、温度探针、温控系统对养护窑内温度进行实时检测和有效控制,如图2所示。当养护窑池内放置满模具后,养护窑池门自动关闭,温控系统开启,开始养护的四个阶段。整个养护过程通过系统设定和划分严格遵循静停、升温、恒温、降温环节[11],通过控制蒸汽电磁阀比例调整池内温度。保证混凝土振捣密实之后在5 ℃以上的环境中静置不少于2 h。升温控制在2 h左右,升温速度不应大于10 ℃/h 且不大于5 ℃/20 min,恒温控制在6 h 左右,枕芯温度不应大于55 ℃,养护室温度控制在30~40 ℃,降温控制在2 h 左右,降温速度不应大于10 ℃/h 且不大于5 ℃/20 min。保证脱模时双块枕表面与环境温差不应大于15 ℃。

图2 蒸汽养护控制系统

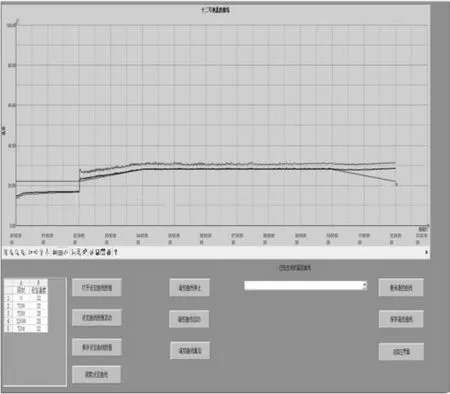

在对每个养护池的轨枕进行养护完成后,可生成每个养护池的蒸汽养护曲线以及蒸汽养护报表,如图3、图4 所示,作为蒸汽养护的记录,供后续检查和校核。

图3 蒸汽养护曲线

图4 蒸汽养护报表

2.1.3 应用效果

通过现场对双块式轨枕智能蒸汽养护技术的应用发现,与传统的人工控制蒸养相比,主要有以下优点:①减少了用水量及养护过程人工投入,消除了人为因素产生的漏养和养护不到位造成的质量缺陷等问题,减少了水电资源的浪费;②避免人工控制及外界温度的干扰,提高温度变化的精度,从传统4 ℃降低至1 ℃之内;③养护各阶段划分清楚,保证养护各阶段养护质量,合理提升双块式轨枕强度,从而保证了双块式轨枕养护质量。

2.2 二次养护技术研究与应用

2.2.1 传统工艺及存在问题

双块式轨枕传统二次养护是将轨枕存放到室外用土工布覆盖,并用人工洒水的方法进行保湿养护。外界环境对轨枕二次养护的影响较大,温度变化较大,极易使得轨枕产生收缩裂纹,不利于轨枕的二次养护,无法保障轨枕的质量;另一方面,传统工艺无法实时监测二次养护的温度、湿度。

2.2.2 技术原理

结合相关标准,混凝土养护应进行保温保湿养护且环境温度低于5 ℃时禁止洒水养护,通过对不同行业借鉴发现蔬菜大棚的雾化加湿可以保证环境湿度[12],可以利用到轨枕二次养护中;另一方面,根据轨枕蒸汽养护的温度监测系统启发,可以利用系统监测温湿度及其变化。

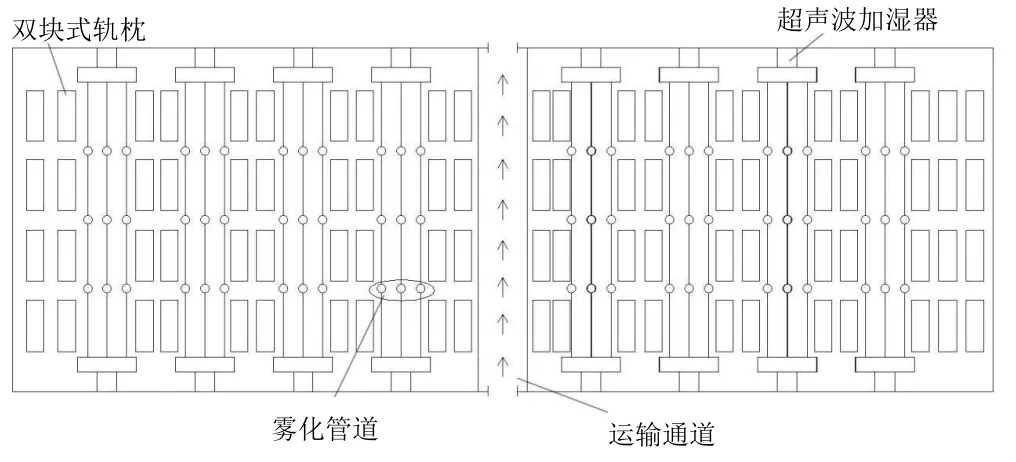

控制系统采用温湿度传感器实时监测环境温湿度,并对雾化加湿器进行控制。如监测到温湿度未达到设定要求,系统发出命令直接控制超声波雾化加湿器进行保温和加湿,形成温湿度变化曲线。超声波雾化加湿器将水进行雾化,水雾均匀分布在二次养护区域各个角落,保证双块式轨枕各部位湿度一致,从而保证双块式轨枕后期强度。二次养护车间布置如图5 所示。

图5 二次养护车间布置

轨枕现场养护如图6 所示,二次养护完成后也生成二次养护记录,供后续的查阅和校核。

图6 二次养护工艺

2.2.3 应用效果

轨枕二次养护技术是利用超声波雾化加湿器、加湿管道、温湿传感器和温湿控制系统,合理化自动控制缓存车间温湿度。通过温湿控制系统通过温湿传感器对缓存环境进行温湿度检测,并控制超声波雾化加湿器对缓存环境进行保温保湿养护[7]。通过现场测试及使用,达到如下效果:①二次智能养护减少2 名养护人员,节省了大量人工费用,同时避免了人工洒水养护不均匀、人为因素干扰大等问题;②二次智能养护系统的应用改变了喷淋养护模式,减少水电资源的浪费,每班可节省用水20 t,经济效益和节能环保效益显著;③二次智能养护提高了轨枕后期强度,消除了轨枕表面的收缩裂纹,使得双块式轨枕后期强度和外观质量得到很大的提升,保证了双块式轨枕质量。

3 结语

本文基于双块式轨枕生产过程中的运输、蒸汽养护和二次养护三个重要生产工序,提出了优于传统工艺的智能化技术:①智能运输。基于AGV 小车进行搬运轨枕的智能系统,遵循信号识别、信号接收、AGV 小车启动、定位、行走、搬运的作业流程,消除安全隐患、减少环境污染、减少能源消耗,增加了经济效益和社会效益。②智能蒸汽养护。整个蒸汽养护过程分为静停、升温、恒温、降温四个环节,通过蒸汽锅炉、蒸汽管道、温度探针、温控系统对养护窑内温度进行实时检测和有效控制,节约水电资源、提升轨枕强度、提高养护质量。③智能二次养护。基于超声波雾化加湿器、加湿管道、温湿传感器和温湿控制系统,通过温湿传感器对缓存环境进行温湿度检测,并控制超声波雾化加湿器对缓存环境进行保温保湿养护,经济效益和节能环保效益显著,轨枕强度和质量得到显著提升。

智能运输和养护技术的研究响应着中国铁路制造业向着智能化、自动化发展,符合“精品工程、智能京张”的建设理念,具有良好的推广应用前景。同时,为进一步推广和发展铁路工程的信息化提供了重要保障。