燃气机热泵供生活热水性能分析

刘凤国,加磊磊,张 蕊马振西,田中允,张 鑫

(1.天津城建大学 能源与安全工程学院,天津300384;2.北京建筑大学 北京未来城市设计高精尖创新中心,北京102616)

随着中国城市化进程的加快,建筑能耗迅猛增长,据统计,建筑能耗已占到社会商品总能耗的20%~30%,其中采暖、空调及热水能耗占一半以上.由于建筑用能的品位要求不高,室内需求温度与周围环境冷热源温度接近,因此,直接或者间接利用周围环境中冷源热,是应对建筑节能挑战,实现建筑“节能减排”的关键.空气源热泵技术通过吸收利用环境大气中低品位热能,转化为高品位热能,与传统供热方式相比能达到节能减排的目的,且通过四通换向阀控制冷媒流向从而实现制冷、制热两项功能[1-2].空气源燃气机热泵以天然气为能源输入,通过燃气发动机驱动压缩机,与常规空气源电热泵相比,具有以下三点优势:①利用发动机余热(发动机缸套热回收和烟气热回收)进行除霜,可有效弥补常规电热泵除霜时影响用户室内热舒适性的缺点;②燃气发动机易于调速,较电热泵相比,系统具有良好的部分负荷特性;③充分回收发动机余热并用于制取生活热水,有效提高了系统的COP 和PER[3-6].

目前,国内外学者对于燃气机热泵技术的研究多集中在供热、制冷、食物干燥等领域[7-11].

在理论建模方面,HU 等[12]建立了空气源燃气机热泵模型并对制热模式进行了实验验证,结果表明:在室外温度10 ℃条件下,当发动机转速从1 400 r/min增加至2 000 r/min,系统制热量上升了26.9%,PER降低17.6%;在转速为1 800 r/min 条件下,当室外环境温度由10 ℃降低至2 ℃时,制热量和PER 分别降低14.6%和11.8%.YANG 等[13]建立了空气源燃气机热泵仿真模型并在制热模式下进行了实验验证,其结果表明:系统制热量随着热水水流量和发动机转速的增加而增加;随着热水温度的升高而减小;系统COP 和PER随着热水流量的增加而增加,随着发动机转速和热水温度的升高而降低.ZHANG 等[14]建立了燃气机空气-水热泵模型,研究分析了考虑余热回收的情况下燃气机空气-水热泵的供热性能,结果显示燃气机空气-水热泵余热回收量占系统总产热的1/3.

在实验研究方面,杨昭等[15]搭建了一台天然气发动机驱动的压缩式水-水热泵实验台,在不同工况和转速下对实验台进行了性能测试.结果表明:燃气机热泵系统具有制冷特性、整体特性以及良好的部分负荷特性,系统的PER 为1.13~1.79. ELGENDY 等[16]对发动机余热用作辅助蒸发和直接加热热水两种模式下的机组性能进行了对比研究,结果表明:在相同工况下,发动机余热用于辅助蒸发时,PER 最大能达到1.25;而直接加热热水时,PER 值最大为1.83.另外,文献[17]对燃气机热泵冷凝器热水、发动机余热回收串联供热特性进行了试验研究.结果表明制热模式下热水出口温度可以达到70℃.杨昭等[18]对燃气机热泵启动、正常运行阶段过热度控制策略以及燃气机变转速对过热度控制的影响进行了研究.结果表明,启动阶段采用前馈-模糊自适应PID 控制策略,其过热度最大超调量小于5 ℃,正常运行阶段采用模糊自适应PID可有效克服系统干扰,提高控制质量,且与低转速运行相比,在高转速运行时过热度控制效果更优.DONG等[19]研究了发动机转速、环境温度、冷凝器进水对GEHP系统制热性能进的影响. 实验结果表明:系统COP和PER 随环境温度的升高而增加,随冷凝器进水温度的升高而降低;当发动机转速由1 400 r/min 增加到2 600 r/min,系统总制热量和发动机总耗能分别增加30%和89%,但系统COP 和PER 分别降低44%和31%.可以得出,发动机转速对系统性能的影响较环境温度和冷凝水进水温度更为显著.Liu 等[20]对采用蒸发式冷凝器的燃气机热泵系统制冷模式运转进行了试验研究,其实验结果表明,随着蒸发式冷凝器空气流速的增加以及环境温度的降低,系统的制冷量和PER 都增加,而发动机能耗和废热均降低.与传统空气源燃气机热泵相比,CO2排放量和输入热负荷分别减小了8.8%和16.3%,系统PER 最高可达1.55,发动机废热回收所占发动机能耗的百分比超过55%. ELGENDY 等[21]以R410A 为工质对燃气机热泵的制冷、供热性能进行了实验研究,结果表明:与室外环境温度和冷冻水流速的影响相比,蒸发器进水温度对系统性能的影响更为明显;当蒸发器进水温度从12.2 ℃升高到23 ℃时,系统的PER 增加了22%;此外,当发动机转速从1 200 r/min 增加到1 750 r/min 时,系统的PER 降低了16%.

燃气机热泵典型运行模式包括三个方面:①在环境温度22 ℃以上时,向用户提供制冷并供应生活热水是燃气机热泵夏季典型运行模式;②在环境温度12 ℃以下时,向用户供暖并供应生活热水是燃气机热泵冬季典型运行模式;③在环境温度13 ℃至21 ℃时,仅向用户供应生活热水为燃气机热泵过渡季节典型运行模式.以上学者对燃气机热泵的研究主要集中在夏季和冬季运行特性,对燃气机热泵过渡季节供生活热水的性能研究很少.本文对过渡季节供生活热水模式下燃气机热泵的性能进行实验研究,主要分析了在制取55 ℃生活热水的循环加热过程中,室外环境温度、冷凝器进水温度以及发动机转速等因素对机组性能的影响规律,为空气源燃气机热泵机组的设计和高效运行提供参考和指导.

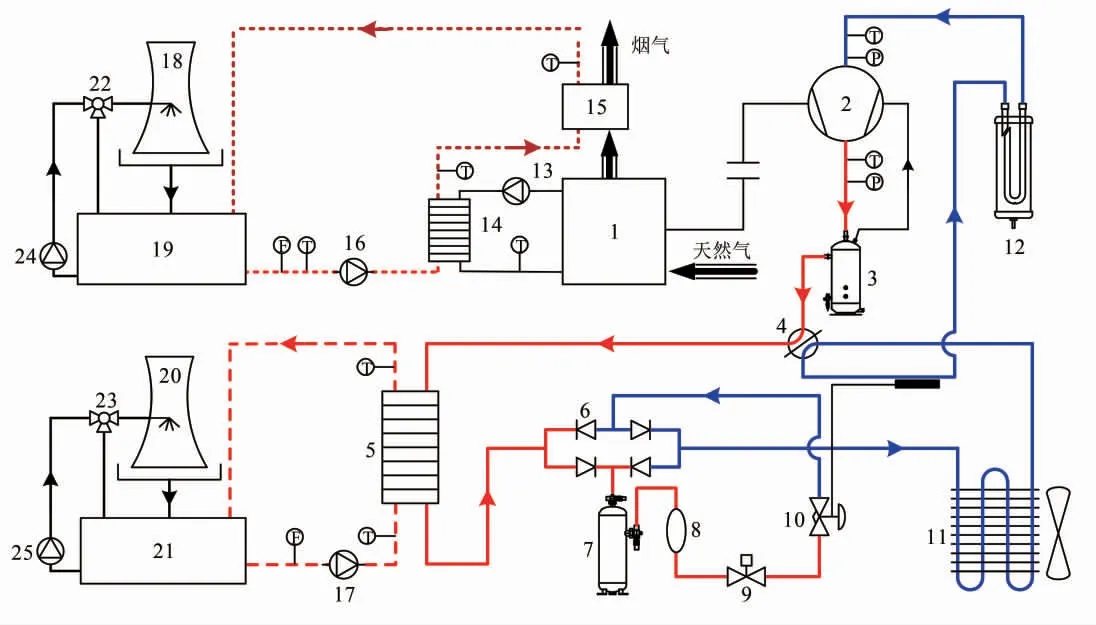

1 实验装置

燃气机热泵实验系统见图1.如图1 所示,该实验系统可分为热泵循环、余热回收循环和冷却水循环(夏季运行时为冷冻水循环,冬季与过渡季节运行时为冷却水循环)三个子系统.在热泵循环中,低温低压的气态冷媒经压缩机压缩为高温高压的气态,在板式冷凝器(夏季运行时为板式蒸发器)中放热冷凝变为高温高压的液态.高温高压的液相冷媒依次通过高压储液器、干燥过滤器、供液电磁阀等辅助设备,经电子膨胀阀节流为低温低压的液态.该低温低压的液相冷媒在翅片管式蒸发器中吸收环境空气的热量而蒸发为低温低压的气态,经气液分离器分离出气态中含有的少量液态冷媒后进入压缩机吸气口,完成冷媒循环.

图1 燃气机热泵实验系统

对于余热回收循环,可分为发动机缸套热回收和烟气热回收两部分.发动机缸套水经过发动机内循环水泵带走发动机气缸壁废热,保证了发动机正常工作所需要的温度. 而后通过缸套水板式换热器放出热量,使缸套水温度始终保持在80~90 ℃之间,以确保发动机的平稳运行.发动机烟气经管壳式排烟换热器换热后,温度降至50~60 ℃排入大气中.

测试时,热水箱1 中的水利用余热回收循环水泵,依次流经缸套水板式换热器和管壳式排烟换热器,分别吸收缸套壁废热和烟气余热.冷却塔1 对热水箱1进行水温调节. 在冷却水循环中,热水箱2 中的水流经板式冷凝器,吸收冷媒侧的冷凝热,最后利用冷却塔2 对热水箱2 进行水温调节.燃气机热泵实验样机见图2.

本实验装置的主要配件和主要测量仪器参数表分别见表1 和表2.本系统采用R134a 作为热泵系统循环工质.

2 数据分析

根据各余热回收换热器进出口的热水温度和水流量,燃气发动机余热回收系统缸套热回收量、烟气热回收量和总余热回收量由下式确定,即

表1 燃气机热泵主要配件型号

图2 燃气机热泵实验样机

式中:Qcyl为缸套热回收量,kW;cp,w1为热水的定压比热容,kJ/(kg·K);mw1为余热循环水流量,kg/s;Tcyl,out为缸套换热器出水温度,℃;Tcyl,in为缸套换热器进水温度,℃;Qexh为烟气热回收量,kW;Texh,out为排烟换热器出水温度,℃;Texh,in为排烟换热器进水温度,℃;Qwh为总余热回收量,kW.

根据冷凝器进出口冷却水温度和流量,制热量和总产热量可分别由下式确定,即

式中:Qcon为制热量,kW;cp,w2为冷却水的定压比热容,kJ/(kg·K);mw2为冷却水流量,kg/s;Tcon,out为冷凝器出水温度,℃;Tcon,in为冷凝器进水温度,℃;Qth为总产热量,kW.

燃气耗气量计算公式为

式中:Qeng为燃气耗气量,kW;HL为燃气低热值,kJ/m3;Lgas为燃气流量,m3/s.

发动机输出功率计算公式为

式中:P 为发动机输出功率,kW;η 为发动机效率.

系统的制热性能系数COP 和一次能源利用率PER 可分别由下式确定

3 结果与讨论

本文在搭建的燃气机热泵实验台上,分别测试了在不同环境温度、不同热水温度和不同发动机转速条件下,燃气机热泵系统的余热回收量、燃气耗气量、发动机输出功率、COP 以及PER 等参数的变化趋势和性能特性.

3.1 环境温度的影响

在发动机转速为1 400 r/min,冷凝器进水温度为45 ℃工况时,环境温度对燃气机热泵系统性能的影响规律见图3.

余热回收量随环境温度的变化见图3a. 从图3a可以看出,随着环境温度的增加,缸套热回收、烟气热回收以及总余热回收量都增加.当环境温度从13.4 ℃增加到19.6 ℃,缸套热回收、烟气热回收以及总余热回收量分别增加5.1%、7.9%和6.8%.燃气耗气量和发动机输出功率随环境温度的变化见图3b.从图3b 可以看出,燃气耗气量和发动机输出功率都随着环境温度的增加而增加.当环境温度从13.4 ℃增加到19.6 ℃,燃气耗气量和发动机输出功率分别增加1.39 kW 和0.32 kW.制热能力随环境温度的变化见图3c.从图3c可以看出,热泵制热量和燃气机热泵总产热量都随着环境温度的增加而增加.当环境温度从13.4 ℃增加到19.6 ℃,制热量和总产热量分别增加29.4%和20.3%.COP 和PER 随环境温度的变化见图3d.从图3d 可以看出,系统COP 和PER 都随着环境温度的增加而增加.当环境温度从13.4 ℃增加到19.6 ℃,COP 从3.29增加到4.02,PER 从1.27 增加到1.44,分别增加22.2%和13.6%.分析以上规律,主要原因是环境温度增加,蒸发温度增加,单位质量制冷剂所需要的压缩机耗功减少,同时吸气比容减小,导致制冷剂质量流量增加,综合效果会使得压缩机耗功小幅度增加,所以燃气耗气量和发动机输出功都小幅度增加.由于燃气耗气量有所增加,所以导致余热回收量也小幅度增加.由于蒸发温度的增加,使得制冷量和耗功都增加,所以制热量明显增加,总产热量也由于制热量的增加而明显增加.由于制热量和总产热量大幅度增加.而发动机输出功和燃气耗气量增长幅度很小,所以系统COP 和PER 也明显增加.

3.2 冷凝器进水温度的影响

在发动机转速为1 400 r/min,环境温度为16.8 ℃时,冷凝器进水温度对燃气机热泵系统性能的影响规律见图4.

余热回收量随环境温度的变化见图4a. 从图4a可以看出,缸套热回收、烟气热回收以及总余热回收量都随冷凝器进水温度的增加而增加.当进水温度从30.6 ℃增加到54.9 ℃,缸套热回收、烟气热回收以及总余热回收量分别增加60%、54%和56%. 燃气耗气量和发动机输出功率随环境温度的变化见图4b.从图4b 可以看出,当进水温度从30.6 ℃增加到54.9 ℃,燃气耗气量从21.8 kW 增加到25 kW,发动机输出功率从5 kW 增加到5.8 kW.制热能力随环境温度的变化见图4c.从图4c 可以看出,当进水温度从30.6 ℃增加到54.9 ℃,制热量从20.4 kW 降低到15.8 kW,降低了22%,而总产热量仅增长了4%,无明显变化. COP 和PER 随环境温度的变化见图4d.从图4d 可以看出,系统COP 和PER 都随冷凝器进水温度的增加而降低.当进水温度从30.6 ℃增加到54.9 ℃,系统COP 从4.1降低至2.8,降低了32%,PER 从1.39 降低至1.26,降低了10%.分析以上规律,主要原因是冷凝器进水温度增加,使得冷凝温度升高,冷凝压力升高,压缩机压缩比增大,导致压缩机耗功增加,这就需要更多的能量输入以满足压缩机的耗功增加.因此燃气耗气量和发动机输出功率都增加,总废热也相应增加,最终结果使得余热回收量明显增加. 因为冷凝器进水温度升高,冷凝器中冷却水与制冷剂的换热效果恶化,所以制热量有所降低,但由于余热回收量明显增加,使得总产热量仅有小幅度增加.由于发动机输出功和燃气耗气量都增加,而制热量降低,总产热量无明显变化,所以系统COP 和PER 都相应降低,且COP 降低幅度较PER 降低幅度更为明显.

图3 系统性能随环境温度的变化

图4 系统性能随冷凝器进水温度的变化

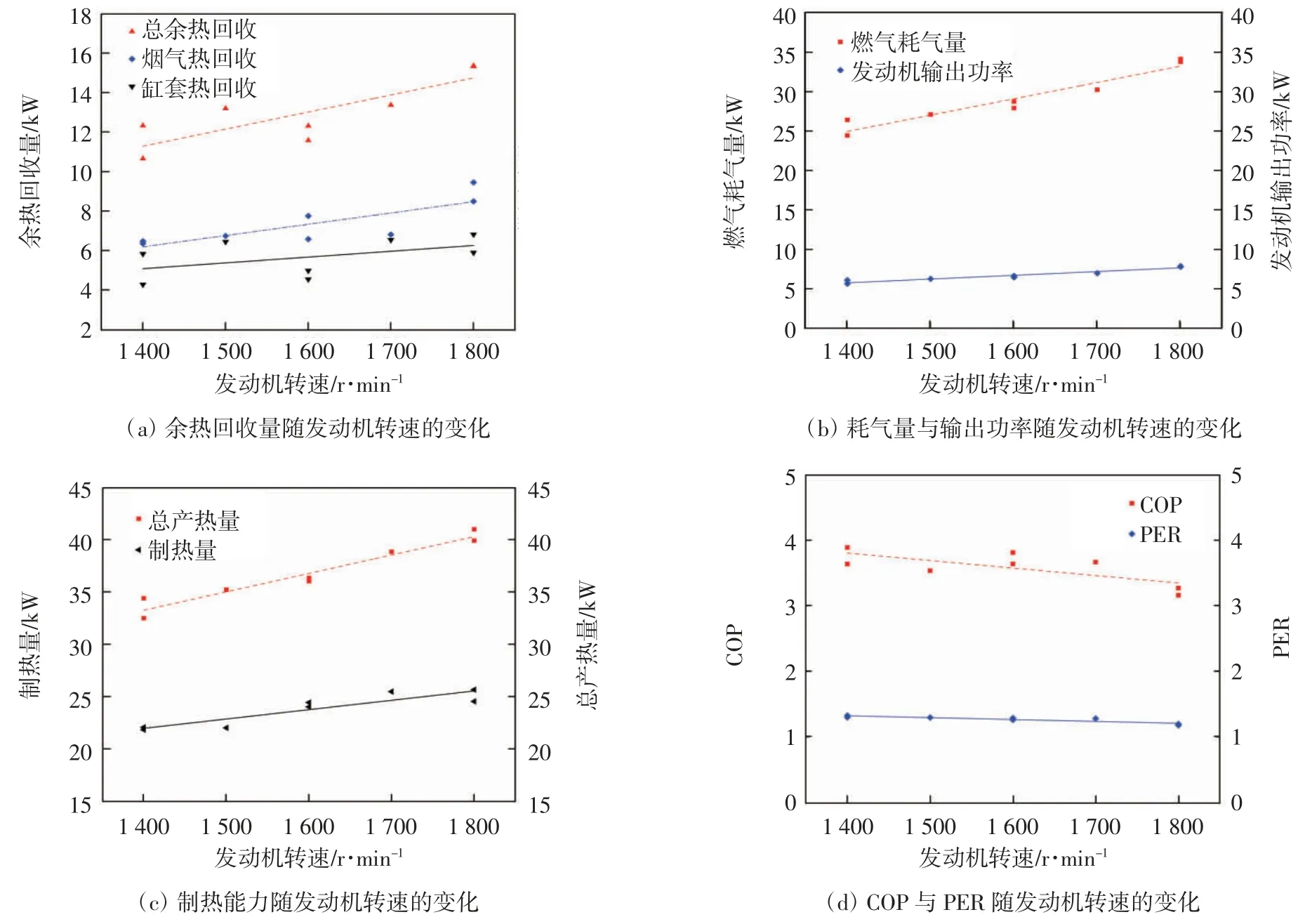

3.3 发动机转速的影响

在冷凝器进水温度50 ℃,环境温度16.8 ℃时,发动机转速对燃气机热泵系统性能的影响见图5.

图5 系统性能随发动机转速的变化

余热回收量随环境温度的变化见图5a.从图5a可以看出,当转速为1 400 r/min 时,缸套热回收、烟气热回收以及总余热回收量分别为4.3,6.4,0.7 kW;当转速为1 800 r/min 时,分别为6.8,8.5,15.3 kW.由此可以得出从1 400 r/min 增加到1 800 r/min,三者分别增加59.0%、33.5%、43.8%.燃气耗气量、发动机输出功率及制热能力随环境温度的变化见图5b 和5c.由图5b 可知,当转速从1 400 r/min 增加到1 800 r/min,燃气耗气量从24.4 kW 增加到34.1 kW,发动机输出功率从5.6 kW 增加到7.8 kW.从图5c 得出,当转速从1 400 r/min 增加到1 800 r/min,制热量从21.8 kW 增加到25.7 kW,增长了17.5%,系统总产热量从32.5 kW增加到41.0 kW,增长了26.2%. COP 和PER 随环境温度的变化见图5d.从图5d 可知,系统COP 和PER都随发动机转速的升高而降低.当转速从1 400 r/min增加到1 800 r/min,COP 从3.89 降低到3.27,降低了15.9%,PER从1.33 降低到1.20,降低了9.7%.分析以上规律,其主要原因是发动机转速增加,根据能量平衡可知所需要消耗的燃气量增大,所以燃气耗气量增加,发动机废热增加,因此余热回收都有所增加.由于转速增加,使得制冷剂质量流量增大,压缩机耗功和制热量都增加,总产热量也增加.但是由于制热量和总产热量的增长幅度分别小于发动机输出功率和燃气耗气量的增长幅度,所以系统COP 和PER都相应地降低,且COP 降低幅度较PER 更为明显.

4 结 论

本文测试了燃气机热泵系统在过渡季节供热水工况下的性能. 重点分析了不同环境温度、不同冷凝器进水温度以及不同发动机转速对系统余热回收、制热量、燃气耗气量、发动机输出功率、COP 以及PER等性能参数的影响规律.得出以下结论.

(1)在环境温度为13.4~19.6 ℃、冷凝器进水温度为30.6~54.9 ℃、发动机转速为1 400~1 800 r/min 实验工况范围内,系统COP 最高可达4.1,PER 最高可达1.44.

(2)发动机转速为1 400 r/min,冷凝器进水温度为45 ℃工况下,当环境温度从13.4 ℃增加到19.6 ℃,COP 从3.29 增加到4.02,PER 从1.27 增加到1.44,分别增加22.2%和13.6%.由此可见,环境温度对系统性能的影响较为明显.

(3)发动机转速为1 400 r/min,环境温度为16.8 ℃时,当冷凝器进水温度从30.6 ℃增加到54.9 ℃,系统COP 和PER 分别降低了32%、10%.可见,在满足用户需求的前提下,尽可能使机组在低回水温度工况下运行,以保证更高的系统性能.

(4)冷凝器进水温度为50 ℃,环境温度为16.8 ℃时,当转速从1 400 r/min 增加到1 800 r/min,COP 和PER 分别降低了15.9%、9.7%.可见,在满足用户需求的条件下,低转速运行具有更高的经济性.

——浅谈副厂件带来的危害(4)