四种形状珊瑚砂颗粒组合试样的静止侧压力系数变化

李腾飞,柴寿喜

(天津城建大学地质与测绘学院,天津300384)

珊瑚砂颗粒是一种由死亡的珊瑚、贝类等遗骸经过了漫长的物理与化学风化作用形成的一种特殊岩土介质[1-3].与陆源砂相比,珊瑚砂颗粒具有颗粒易破碎、形态不规则、高内摩擦角、高孔隙比、粒间咬合力大等显著特征[4].在中国南海的岛礁工程建设中,一般就地取材,采用珊瑚礁沉积物作为场地吹填造陆材料,因此研究珊瑚礁砂颗粒石填料的力学特性具有重要的工程意义[5].

珊瑚砂砾属于粗颗粒土,现阶段测定粗颗粒土静止侧压力的方法相对较少. 国外方面,Jacky[6]和Terzaghi[7]分析了土的有效摩擦角与静止侧压力系数的关系并建立了经验公式,但是年代久远且误差较大,认可度不高.国内方面,喻昭晟[8]引入邓肯-张模型参数,建立了静止土压力系数数学公式,同时提出了粗颗粒土静止土压力系数非线性计算方法,并对公式参数敏感性进行了分析,取得了较精确的结果.朱俊高[9]利用大型静止侧压力试验仪对粗颗粒土进行了不同应力状态下的静止侧压力系数试验.结果表明颗粒形态对粗粒土K0有一定影响.为更为精确地测定粗颗粒土的静止侧压力系数,朱俊高[10]通过在大型单向压缩试验中埋设土压力盒,测试了砂卵砾石的K0系数,重点研究了应力状态与粗颗粒土K0系数的关系,建立了超固结比OCR 和K0系数的变化关系式. 此外蒋明杰[11]利用大型K0测试仪,对砂卵石的静止侧压力系数进行了研究,结合大型三轴CD 试验的结果,提出了根据有效内摩擦角估算静止侧压力系数的经验公式.这些粗颗粒土静止侧压力系数的研究丰富了粗颗粒土的静止侧压力系数理论,但是由于精度问题,试验都有一定的误差. 在理解静止侧压力系数原理的基础上,尝试采用水囊标定法对实验压缩装置进行标定,之后利用压缩装置测量珊瑚砂砾的静止侧压力系数,来减少仪器带来的误差.

在中国南海填海造陆工程中,精准的静止侧压力系数能够准确地计算出人工岛屿边界挡土构件的土压力大小,可以很好地指导现场施工.所以说静止侧压力系数的研究是一项非常有价值的研究.研究不同颗粒组合和掺量下珊瑚砂颗粒的静止侧压力系数的变化特征,可以弥补粗颗粒土静止侧压力系数研究较少的不足,丰富粗颗粒土静止侧压力系数研究理论,为今后中国南海地区填海造陆工程提供理论依据.对于学术研究和工程实践来说都有重大的意义.

1 试验材料、仪器与方法

1.1 试验材料

试验所用珊瑚砂颗粒取自中国南沙群岛某珊瑚岛礁,其主要成分是碳酸盐沉积物.为消除试样与装置的尺寸效应,突出颗粒形状与压缩特性的关系,本试验颗粒粒径控制在10~20 mm. 四种珊瑚砂颗粒破碎前、破碎后形状对比见图1.

1.2 试验仪器

图1 四种珊瑚砂颗粒破碎前后的形状

实验仪器由三部分组成,包括应力加载系统、应变采集系统和加载控制系统.应力加载系统为深圳科比试验设备有限公司生产的CMT 万能伺服试验机,其最大加载量为100 kN,通过计算机加载控制系统操控.应变采集系统型号为DH3816N,为静态应力应变测试系统,由东华测试技术股份有限公司生产.

试样筒装置分别由上盖、中部容器筒和下底三部分组成.上盖和下底的制作材料为有机玻璃,容器筒材质为6061 铝材.

1.3 试验方法

天然状态下珊瑚砂颗粒的粒径分布不均匀,由块状、枝状、片状和棒状组成,块状颗粒明显多于其他形状颗粒.在吹填造陆工程中,随着流速的变化,不同地段有着不同含量的形状组合.因此,实验试样以块状为基础,往块状中添加不同质量百分比的其他形状的珊瑚砂颗粒,得到块状、块状加枝状、块状加棒状、块状加片状四个组合.

首先人工分选出10~20 mm 粒径的块状、棒状、枝状和片状颗粒,以100%块状颗粒为基础做一个试样,然后将棒状、枝状和片状三个形状分别按照10%、20%和30%的配比掺入块状颗粒中再制作9 个试样,共10个试样.每个试样的质量均固定值,均定为3 500 g.9个试样组合情况见表1.

表1 试样组成情况

压缩试验采用常规加载方式,竖向加载等级依次为50,100,200,400,800 kpa.加载达到每级荷载时,稳定1 h,使试样充分压缩,并通过DH3816N 静态应变测试系统实时测量试样的水平向应变.

2 容器筒应力应变关系标定

装置采用水囊法进行标定:即利用装满水的气囊替代土样,认为水的K0=1.通过万能试验机设置不同的竖向压力,有机玻璃上底面面积已知,从而可以计算出竖向应力.

因水的各向同性,即认定水所受的水平应力与法向应力相等从而可求得水平向应力,将铝管四周前后左右4 个方向各四等分点处贴BFH120-3AA-D100型号电阻应变片,如图2 所示.

图2 应变片位置示意

应变片灵敏系数为2.0±1%.通过电脑采集每级荷载条件下所对应的应变值.环形铝管的弹性模量可根据下式计算,即

式中:R0为外径;Ri为内径;E 为弹性模量;Pi为水平向的应力;ε 为水平向应变.

测定水平向的应力和水平向应变时,先将水装入足够大的气囊中,随后将气囊扎口放入铝管内,利用万能伺服试验机对气囊进行承压试验,每级荷载为1 kN,加载速率为50 N/s,静置3 min,最终加载至15 kN 即375 kPa.通过静态应变测试系统测出应变片在不同荷载等级下水平向的应变.

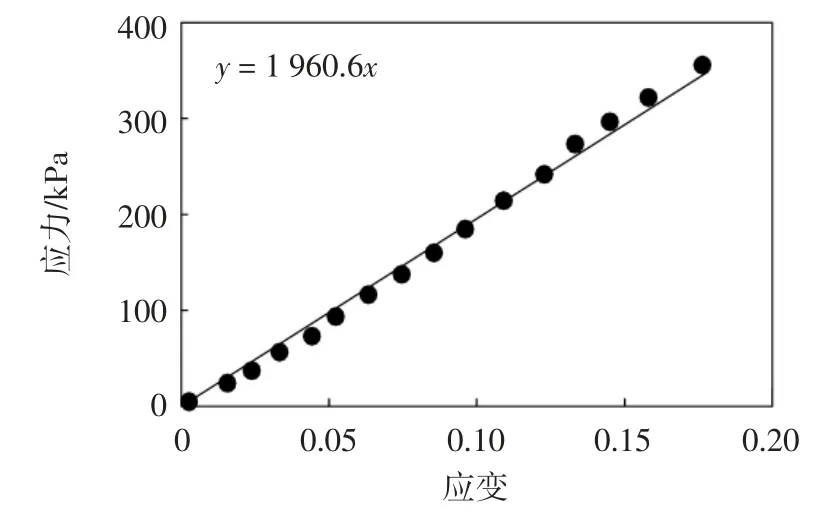

将每一级荷载选出稳定阶段数值计算平均值,得出每个应变片在每级荷载下的平均应变,随后计算每个点的水平应力,整理出水平向的应力-应变实验数据,结果如图3 所示.

图3 水平向应力-应变关系

由图3 可知,应力应变曲线线性拟合较好,将应变片斜率取平均得1 960.6,将结果带入公式可得铝管的弹性模量为68.5 GPa,经查工程材料属性表得知6 061 铝的弹性模量为68.9 GPa,从数据上证明结果可靠,此标定方法可行.常用工程材料属性表见表2.

表2 常用工程材料属性

3 试验过程及结果分析

由于珊瑚砂颗粒不涉及到排水问题,在加载过程中,法向荷载加载速率可适当加快,达到加载等级后稳定1 h,使试样充分压缩.具体法向应力与加载时间关系见图4.

图4 法向应力与时间关系曲线

3.1 片状颗粒掺量对静止侧压力系数的影响

在相同的法向应力的作用下,随着片状珊瑚砂颗粒掺量的增加,静止侧压力系数呈增大趋势,如图5所示.100%块状组合时静止侧压力系数最小为0.355.片状珊瑚砂砾掺量为10%、20%、30%时静止侧压力系数分别增加到0.348,0.365,0.391.静止侧压力系数随着片状珊瑚砂颗粒的增加而增大是因为100%块状珊瑚砂颗粒时相互之间咬合较紧密,整体性较好,所以不容易发生侧向移动,从而静止侧压力系数较小.随着片状颗粒的加入,导致原来比较致密的结构变得疏松,使珊瑚砂颗粒组合试样更容易发生侧向移动,从而导致水平向应力变大,进而导致静止侧压力系数变大.

图5 片状颗粒掺量对静止侧压力系数的影响

3.2 枝状颗粒掺量对静止侧压力系数的影响

在相同的法向应力的作用下,随着枝状颗粒掺量越多,其静止侧压力系数呈增大趋势,如图6 所示.掺量为10%,20%,30%时,对应增加到0.368,0.371,0.406.原因是因为相对于块状颗粒与试样筒内壁接触主要以面接触为主来说,枝状颗粒由于其枝、杈结构发育,在压缩过程中与内壁的接触主要以点接触为主,这造成内壁受力产生明显的应力集中效应,导致侧向应变值偏大. 土体的水平向应力是应变片实时应变值与弹性模量的乘积,因此使得相应的水平应力增大,从而在相同法向荷载水平下,测得的静止侧压力系数大.

图6 枝状颗粒掺量对静止侧压力系数的影响

3.3 棒状颗粒掺量对静止侧压力系数的影响

在相同的法向应力的作用下,随着棒状珊瑚砂颗粒掺量的增加,静止侧压力系数呈增大趋势,如图7所示.100%块状时,静止侧压力系数最小值为0.355.掺量为10%,20%,30%时,对应增加到0.373,0.410,0.437.静止侧压力系数随着棒状珊瑚砂颗粒的增加而增大,这是因为棒状与枝状类似,与实验装置侧壁的接触都是点接触,但是棒状珊瑚砂颗粒相较于枝状来说更加光滑,这就造成块状加棒状珊瑚砂颗粒组合试样的整体性更差,在相同的法向应力下相较于掺加枝状珊瑚颗粒更容易发生侧向移动,导致水平向应力增大,进而使静止侧压力系数变大.

图7 棒状颗粒掺量对静止侧压力系数的影响

3.4 颗粒形状对静止侧压力系数的影响

法向荷载作用下,不同形状的珊瑚砂颗粒组合,静止侧压力系数随掺量变化见图8.

图8 不同颗粒形状及组合掺量下K0 对比

由图8 可以看出,在枝状、片状、棒状掺量相同的情况下,块状加棒状试样的静止侧压力系数最大;块状加片状最小;块状加枝状处于块状加棒状和块状加片状之间.这是因为片状颗粒组合破碎后形成更小的片体,填充了块体颗粒间的孔隙,形成更为致密的整体,在法向荷载作用下不容易侧向移动,所以在一维压缩过程中产生的侧向变形就小,直接导致侧向应力小,所以静止侧压力系数就偏小.棒状、枝状颗粒组合破碎后形成更小的棒状和枝状颗粒,这些颗粒不易与块状颗粒形成连锁嵌套的致密整体结构,在法向荷载作用下颗粒间的位置不断发生变化,逐渐向更加稳定的平衡状态发展,即在一维压缩过程中容易发生侧向移动,所以产生的侧向变形就大,因而侧向应力大,所以K0相对较大.而同等掺量情况下,块状加棒状组合之所以稍大于块状加枝状组合,是因为棒状相对于枝状来说表面更为光滑,破碎后不容易与块状形成连锁嵌套的致密整体结构,即更容易发生侧向移动,导致静止侧压力系数变大. 所以在同等掺加量的情况下,块状加棒状组合大于块状加枝状组合.

4 结 论

(1)一维压缩过程中,珊瑚砂颗粒在相同掺加量的情况下,块状加棒状试样的静止侧压力系数最大,10%掺量时为0.373,20%掺量时为0.410,30%掺量时为0.437;块状加枝状处于块状加棒状与块状加片状之间,10%掺量时为0.368,20%掺量时为0.371,30%掺量时为0.406;块状加片状最小,10%掺量时为0.348,20%掺量时为0.365,30%掺量时为0.391.

(2)在不同掺量条件下K0变化范围为0.34~0.45.

(3)由计算弹性模量与对比常用材料属性表证实,水囊标定法是便捷可行的标定方法.

——时政文本视域下的翻译能力调查