纳米SiO2对玄武岩纤维的表面改性

刘淑强,武 捷,吴改红,阴晓龙,李 甫,张 曼

(太原理工大学 轻纺工程学院,山西 晋中 030600)

玄武岩纤维(BF)是以火山喷出岩玄武岩为原料,经高温熔融拉丝制成的高性能纤维,被誉为21世纪无污染的绿色工业原材料[1-3],具有良好的耐高温、耐腐蚀等性能,以及极高的拉伸强度和弹性模量,可用作增强材料[4-5]与树脂、混凝土等复合制成复合材料,广泛用于石油化工、海防工程、汽车、航空航天等领域[6-8]。

玄武岩纤维表面平整光洁,与基体复合时界面结合力弱,易受到破坏和分离,难以与其他物质发生化学反应,严重阻碍了玄武岩纤维在复合材料中的应用[9-11]。为解决以上问题,许多研究者尝试对玄武岩纤维的表面进行粗糙化处理,方法可归纳为二类。一类为纤维表面刻蚀法:如毕松梅等[12]采用等离子体技术对玄武岩纤维表面进行刻蚀,增加了玄武岩纤维的表面积,增强了纤维与基体的界面结合;Lee等[13]应用酸和碱化学处理使玄武岩纤维表面特性发生较大变化,加强了界面结合,但也使玄武岩纤维表面遭到破坏,使纤维强力降低。另一类为化学分子连接法:如宋秋霞等[14]对玄武岩纤维表面进行偶联剂改性,通过KH550偶联剂高分子的桥梁作用改善玄武岩纤维和有机聚合物的界面粘结,但仅依靠这种化学连接作用产生的界面结合力并不高,改善程度非常有限。本文将具有多孔结构和超大比表面积的纳米SiO2通过KH550连接到玄武岩纤维表面[15],研究了纳米SiO2对玄武岩纤维的表面形貌、化学特性、断裂强度、摩擦因数及吸湿率的影响,以期提高玄武岩纤维的界面粘结性。

1 试验部分

1.1 材料与试剂

玄武岩纤维(线密度为97 tex,断裂强度为40.168 cN/tex,山西晋投玄武岩公司);纳米SiO2(粒径为20 nm,江苏天行新材料公司);硅烷偶联剂KH550(质量分数为97%,山东优索化工公司);氢氧化钠(天津市永大公司);无水乙醇(天津基准公司)。

1.2 试样制备方法

1.2.1 玄武岩纤维预处理

将玄武岩纤维浸泡在质量浓度为15 g/L的氢氧化钠溶液中30 min;然后取出用无水乙醇清洗去除纤维表面残余的氢氧化钠,再用蒸馏水继续冲洗;最后放入90 ℃的鼓风烘箱中烘干2 h,取出备用。

1.2.2 KH550改性纳米SiO2

将135 mL无水乙醇和15 mL蒸馏水混合,再加入3 mL硅烷偶联剂KH550,然后在恒温水浴锅中于65 ℃醇解30 min。将不同质量分数(1%、2%、3%、4%、5%,为纳米SiO2占玄武岩纤维的质量分数)的纳米SiO2加入到上述醇解溶液中,在50 ℃下搅拌1 h,得到KH550改性纳米SiO2(KH550/SiO2)溶液。

1.2.3 纳米SiO2改性玄武岩纤维

将预处理后的玄武岩纤维放入KH550改性纳米SiO2溶液中,在50 ℃下搅拌1 h;之后将纤维从溶液中取出,置入鼓风烘箱中于120 ℃下烘干2 h,即制得纳米SiO2改性的玄武岩(KH550/SiO2/BF)纤维。

1.3 测试与表征

1.3.1 表面形貌观察

首先对样品进行喷金处理,然后采用JSM-6700型扫描电子显微镜(日本电子株式会社)观察样品表面形貌。

1.3.2 化学结构测试

采用TL-8000型傅里叶红外光谱仪(美国PE公司)测试样品的化学结构。采用压片法制样,测定波数范围为4 000~400 cm-1。

1.3.3 力学性能测试

采用YG061FQ型电子强力仪(莱州市电子仪器有限公司)测试玄武岩纤维的断裂强度,拉伸速度为150 mm/min,试样长度为250 mm。每组样品测试10次,取平均值。

1.3.4 摩擦因数测试

采用Y151型纤维摩擦系数仪(常州第二纺织机械有限公司)测试玄武岩纤维的摩擦因数。每种样品测试3次,取平均值。

1.3.5 吸湿率测试

将玄武岩纤维放在标准环境(温度为(20±1) ℃,相对湿度为(65±2)%)中10 h充分吸湿后,称其湿态质量m1;再将玄武岩纤维放入鼓风烘箱中于110 ℃下烘干12 h,称其干态质量m0。玄武岩纤维的表面吸湿率(M)计算公式为

2 结果与分析

2.1 改性玄武岩纤维表面形貌分析

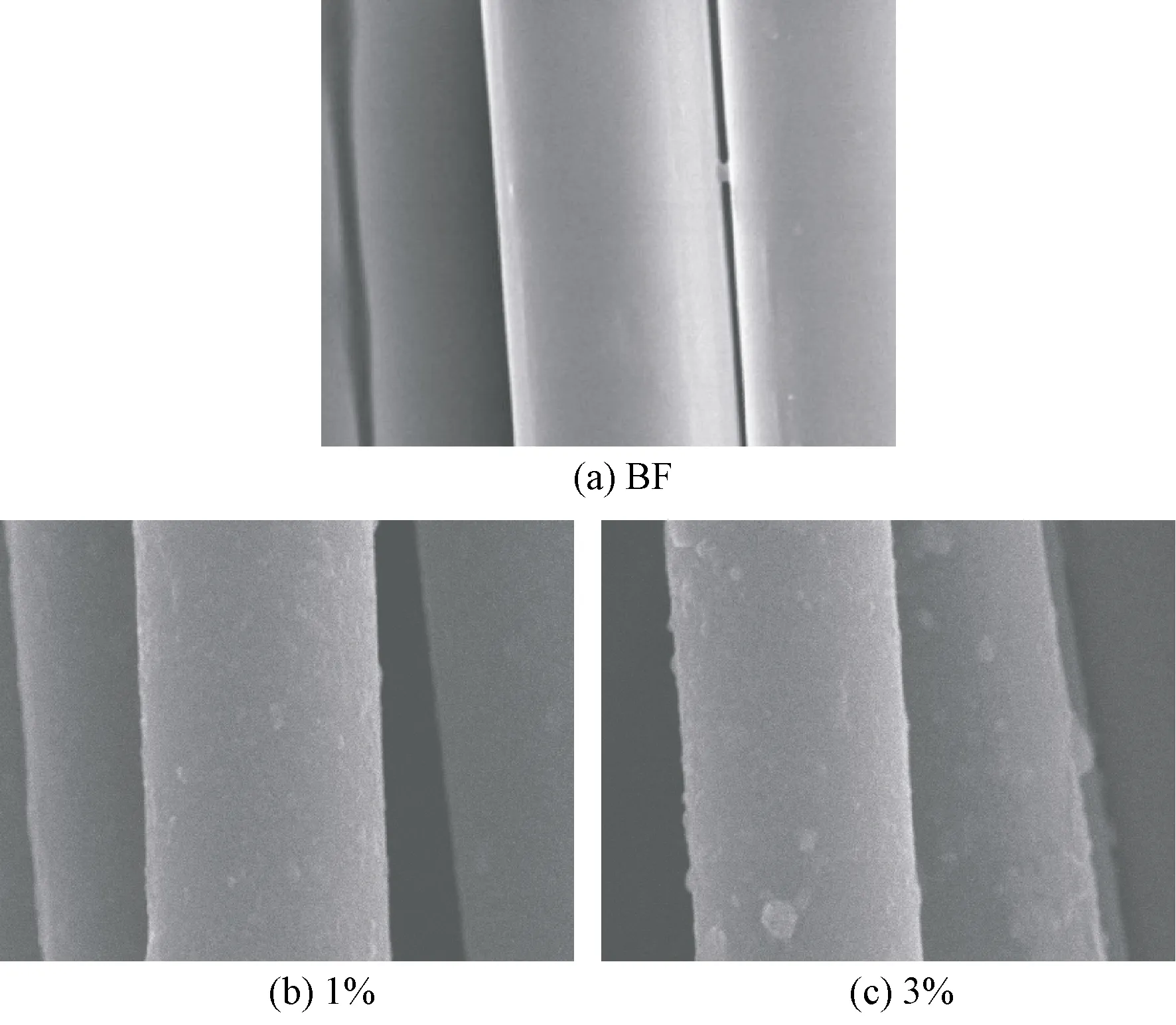

图1示出不同质量分数纳米SiO2改性玄武岩纤维的扫描电镜照片。从图1(a)可以看出:未经改性的玄武岩纤维表面非常光滑;经质量分数为1%的纳米SiO2改性后,玄武岩纤维表面出现了凸起斑点,纤维表面变粗糙;经质量分数为3%的纳米SiO2改性后玄武岩纤维表面出现的凸起斑点数量更多,纤维表面更加粗糙,比表面积也明显增大。通过以上分析可知,纳米SiO2可通过KH550连接到玄武岩纤维的表面,纤维表面会变粗糙,比表面积增大,且纳米SiO2质量分数越大纤维表面越粗糙。

图1 不同质量分数纳米SiO2改性玄武岩纤维的 扫描电镜照片(×5 000)Fig.1 SEM images of BF modified by different mass fraction of nano-SiO2 (×5 000)

2.2 改性玄武岩纤维化学结构分析

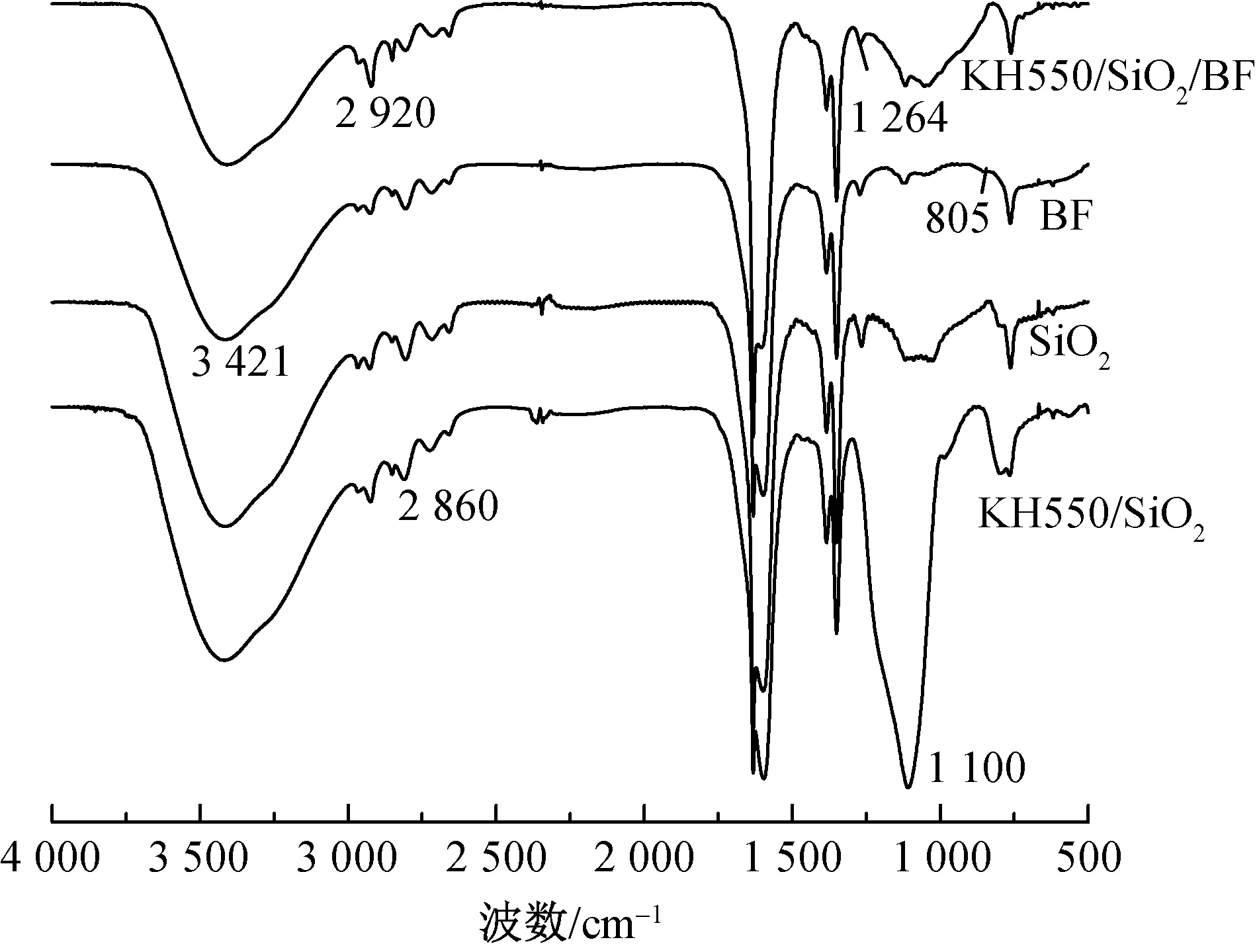

为探究纳米SiO2改性前后玄武岩纤维的化学结构变化,利用红外光谱仪对纳米SiO2、KH550/SiO2、BF、KH550/SiO2/BF进行分析,结果如图2所示。可以看出,与SiO2相比,KH550/SiO2试样在约2 860 cm-1处有1个明显的代表KH550特征峰的C—H伸缩振动吸收峰,且在1 100 cm-1处—Si—O— 拉伸振动峰明显增大,这均表明KH550已经成功接在纳米SiO2上。

图2 纳米SiO2、KH550/SiO2、BF、KH550/SiO2/BF 的红外光谱图Fig.2 Infrared spectra of nano-SiO2, KH550/SiO2, BF and KH550/SiO2/BF

KH550/SiO2/BF试样在2 920 cm-1处出现烷基的C—H基团伸展峰,这是由于偶联剂KH550对纳米SiO2改性形成的;在1 264 cm-1处Si—O—Si的吸收峰增大明显,这些均表明纳米SiO2已经成功连接在玄武岩纤维表面。经纳米SiO2表面处理后,KH550/SiO2试样虽然各基团的特征峰位置没有发生明显的移动,但各特征峰的相对强度发生了变化。经对比分析可以看出,KH550/SiO2/BF出现了C—H 与Si—O—Si键振动峰强度增强,可见纳米SiO2处理玄武岩纤维确实可提高纤维表面的极性,这可使纤维与基体的界面粘结强度提高。

2.3 改性玄武岩纤维力学性能分析

为进一步研究纳米SiO2改性对玄武岩纤维力学性能的影响,测试了不同质量分数纳米SiO2改性后玄武岩纤维的拉伸断裂强度,结果见图3。

图3 不同质量分数纳米SiO2改性玄武岩纤维的 拉伸断裂强度Fig.3 Tensile fracture strength of BF modified by different mass fraction of Nano-SiO2

由图3可以看出,随着纳米SiO2质量分数的增加,玄武岩纤维的拉伸断裂强度大致呈上升趋势,当纳米SiO2质量分数为3%时,纤维的拉伸断裂强度达到最大值40 cN/tex。但当纳米SiO2质量分数超过3%时,玄武岩纤维的断裂强度开始降低。这是因为随着纳米SiO2质量分数的增加,使更多的纳米SiO2通过KH550接枝到玄武岩纤维表面,玄武岩纤维主要是以Si—O—Si为主构成的三维网络,且表面存在一定量的硅羟基,改性后玄武岩纤维表面的硅羟基与纳米SiO2会形成新的Si—O—Si键,使玄武岩纤维表面的三维网络结构更加完善,使其断裂强度显著增大;当纳米SiO2质量分数为3%时,玄武岩纤维的断裂强度达到最大值。随着纳米SiO2质量分数的继续增大,纤维断裂强度开始降低,这是因为纳米SiO2过量造成的团聚会影响玄武岩纤维的力学改性效果。

2.4 改性玄武岩纤维表面摩擦性能分析

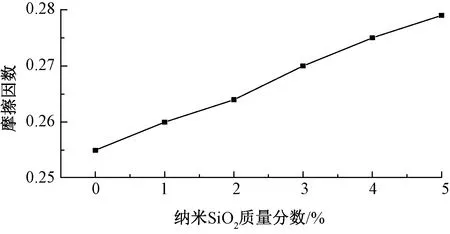

不同质量分数纳米SiO2改性玄武岩纤维的表面摩擦性能如图4所示。可以看出:随着纳米SiO2质量分数的增加,改性玄武岩纤维的摩擦因数逐渐增大;当纳米SiO2质量分数为5%时,玄武岩纤维的表面摩擦因数由未改性时的0.255增加至0.280。这是因为随着纳米SiO2质量分数的增多,玄武岩纤维的表面越来越粗糙,比表面积也会增大,纤维表面与其他物质间的物理接触增加,提高了纤维的表面摩擦性能,这有利于玄武岩纤维与基体之间形成更有效的啮合作用,提高玄武岩纤维与基体的界面结合。

图4 纳米SiO2质量分数对玄武岩纤维摩擦因数的影响Fig.4 Effect of nano-SiO2 mass fraction on friction coefficient of basalt fiber

2.5 改性玄武岩纤维吸湿性能分析

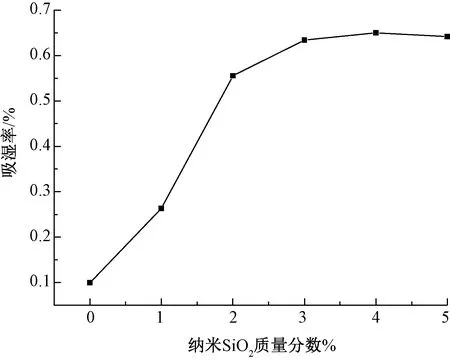

对不同质量分数纳米SiO2改性玄武岩纤维的吸湿性能进行测试,结果如图5所示。

图5 纳米SiO2质量分数对玄武岩纤维吸湿率的影响Fig.5 Effect of nano-SiO2 mass fraction on moisture permeability of basalt fiber

由图5可以看出:初始阶段随着纳米SiO2质量分数的增加,玄武岩纤维的吸湿率增长较快;当纳米SiO2质量分数为2%时,玄武岩纤维的吸湿率从0.10%增加至0.55%;在中后期阶段,吸湿率增长幅度开始放缓,曲线逐渐趋于平直,当纳米SiO2质量分数增加至5%时,玄武岩纤维的吸湿率在0.65%上下浮动。其原因是纳米SiO2具有多孔结构,且含有一定量易吸湿的羟基,本身易吸湿;随着纳米SiO2连接到玄武岩纤维表面后,纤维的比表面积增大,吸附作用明显增大。这些原因导致纤维表面的吸湿性能提高,但随着纳米SiO2过量出现团聚现象,使纤维的吸湿率下降,纤维表面吸湿作用变缓。

纳米SiO2改性后,玄武岩纤维表面的吸湿性增加,可指导在玄武岩纤维与疏水性树脂复合实验之前,需要对纤维进行充分的干燥以去除表面水分,但与水性材料复合时无需对纤维进行干燥处理。

3 结 论

本文首先利用KH550改性纳米SiO2,然后对玄武岩纤维进行表面处理使纤维表面变粗糙,比表面积明显增大;当纳米SiO2质量分数为5%时,玄武岩纤维摩擦因数由0.255提升至0.280,吸湿率也提高至0.65%。改性后玄武岩纤维的拉伸力学性能随着纳米SiO2质量分数的增加,呈现先上升后下降的趋势,在纳米SiO2质量分数为3%时,玄武岩纤维拉伸断裂强度提高至40 cN/tex。改性后玄武岩纤维表面的极性增加,改善了纤维与基体之间的界面相容性,在复合材料方面具有潜在的应用前景。