电子风扇和电子节温器联合控制策略研究

程振徐,倪计民,郝真真,马信元,王琦玮

(同济大学汽车学院,上海 201804)

车用发动机性能和设计水平的不断提高、能源危机的出现以及排放法规的严苛要求使得冷却系统的作用不仅仅是冷却发动机,更需要在车辆起动、行驶、停机等各个工作阶段,满足排放性、经济性、动力性、舒适性、可靠性、耐久性等综合性要求[1-2]。智能化是兼顾各种问题和需求的关键技术,是发动机冷却系统发展的必然趋势,因此非常有必要对发动机冷却系统进行智能化研究[3-5]。1981年美国的一项专利首次提出了电子风扇[6]。R. Clemente[7]首次在越野卡车上使用由电动机带动的电子风扇。EMP公司[8]设计了采用无刷电机驱动的电子风扇,相比于有刷电机,无刷电机具有无磨损、效率高、空载电流小、结构紧凑、使用寿命长等优点。2001年,法雷奥、里卡多和戴姆勒克莱斯勒等公司[9]联合开发了42 V-14 V双电压系统,该系统在提高电能转换效率的同时实现了电子风扇的无级变速。国外公司对电子节温器做了很多研究,实现了冷却液流量的智能控制[10-12]。国内方面,韩晓峰等[13]通过对PWM冷却风扇控制策略的研究发现,该控制策略能够保证整车热平衡性能和空调性能。孔祥强等[14]提出了一种可快速精确控制目标温度的控制策略来解决太阳能热泵的控制问题。谢辉等[15]通过研究电动风扇和电动水泵功率分配对热管理系统运行总能耗的影响规律,提出了风扇和水泵功率分配控制策略,该控制策略可有效减少水温控制的波动,降低系统控制能耗。

可以发现,目前大部分研究是单独针对电子节温器或者电子风扇的控制策略,而电子节温器的开启与电子风扇的开启互为影响,因此有必要对电子节温器与电子风扇联合控制策略进行研究分析。本研究通过分析冷却液温度对发动机燃油消耗率的影响来确定冷却液目标温度,以此为基础来制定电子风扇和电子节温器的联合控制策略,并在该联合控制策略中加入电子风扇转速脉谱图来提高控制精度,研究该联合控制策略对风扇耗功的影响,以及电子风扇转速脉谱图的引入对风扇转速和冷却液温度的影响。

1 电子风扇转速脉谱图的研究

风扇转速脉谱图的加入使得电子风扇能够针对发动机工况的改变预先设置一个风扇转速,然后使用PID控制器对风扇转速进一步调节,这使得整个控制系统既能做到及时响应,又能精确地控制冷却液温度并减少冷却风扇的耗功。

1.1 冷却风扇转速与冷却空气流量的匹配

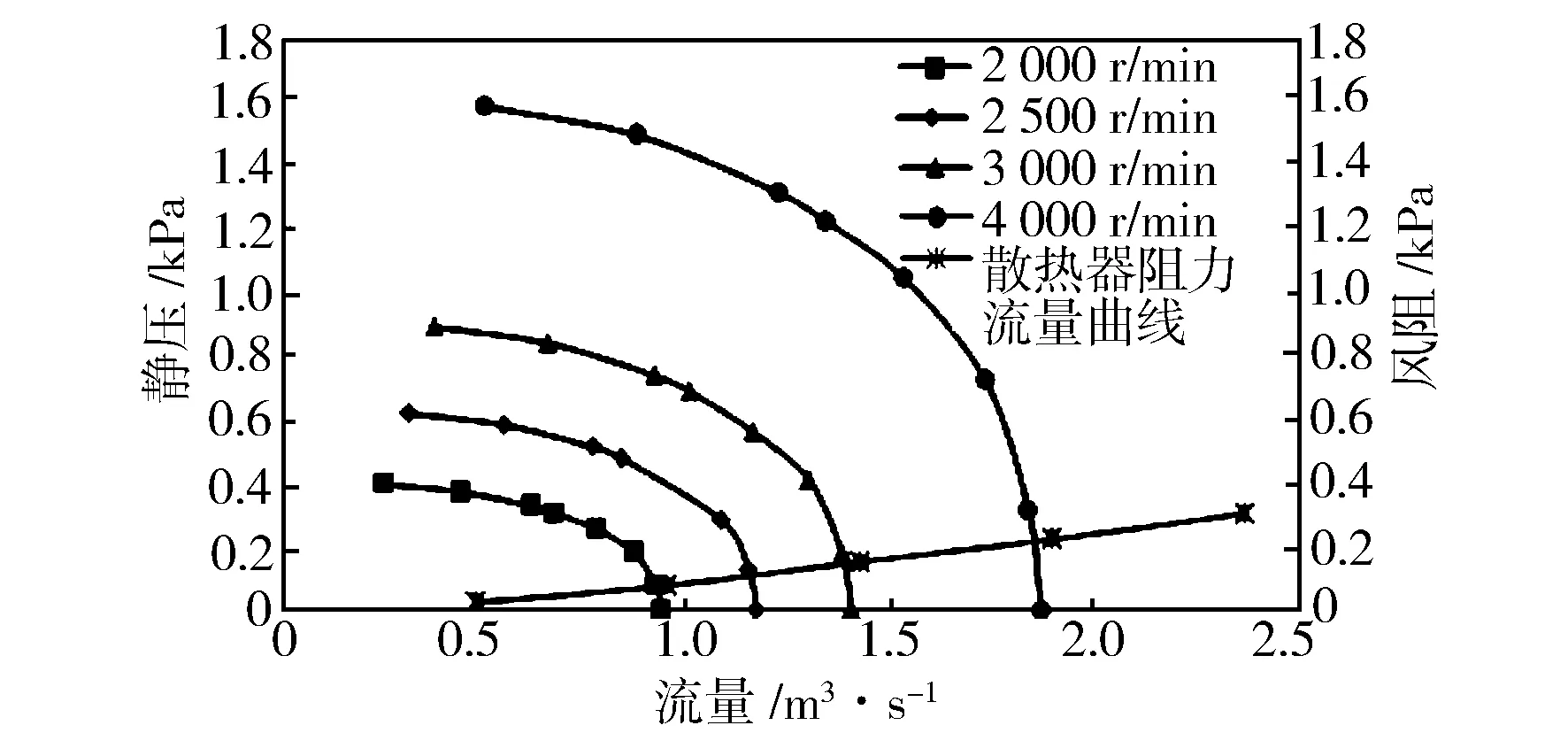

通过风扇和散热器性能试验可分别得到风扇的静压流量曲线和散热器阻力流量曲线,将这两个曲线放在同一坐标下即可得到冷却风扇匹配工况点(见图1)。在图1中定位散热器风阻曲线与风扇的静压-流量-转速万有特性交点,由此可获得该冷却风扇在发动机冷却系统工作时其实际运行工况点的转速和流量。

图1 冷却风扇匹配工况点

由此数据可建立冷却空气流量qa与风扇转速nf的关系式:

qa=-1.103 5×10-8×nf2+

6.674 2×10-4×nf-0.136 187。

(1)

利用式(1)计算电子风扇转速和冷却空气流量的试验值与回归值,相对误差范围在[-1.06%,1.01%]。根据式(1)绘制的风扇转速和流量的关系见图2。

图2 冷却风扇转速和空气流量关系

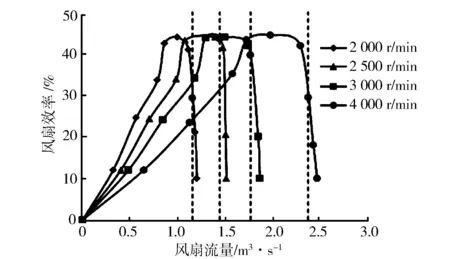

将风扇在各转速下的匹配工况点呈现在风扇的流量和效率关系图中,通过各转速下的冷却空气流量做一条垂直于横坐标轴的直线,该直线与对应转速下风扇流量和效率曲线的交点就是风扇在工况点下的效率值(见图3)。

图3 冷却风扇流量和效率关系

风扇在各转速下的效率见表1。 由该表可知,风扇的效率随着风扇转速的升高呈现先升高后下降的趋势,但整体保持在风扇的高效率区间。由此可知,风扇在冷却系统中的工作点处于风扇的高效率区间,即风扇在保证散热量的前提下在风扇的高效率区间运行,减小了风扇的功耗。

表1 风扇各转速下的效率

1.2 电子风扇供风量及转速脉谱图的确定

冷却空气的需求量可通过热平衡方程求得:

(2)

式中:qa为冷却空气流量;Qw为冷却系统的散热量;Cpa为冷却空气的比定压热容;ρa为冷却空气的密度;Δta为散热器空气侧进出口温差。

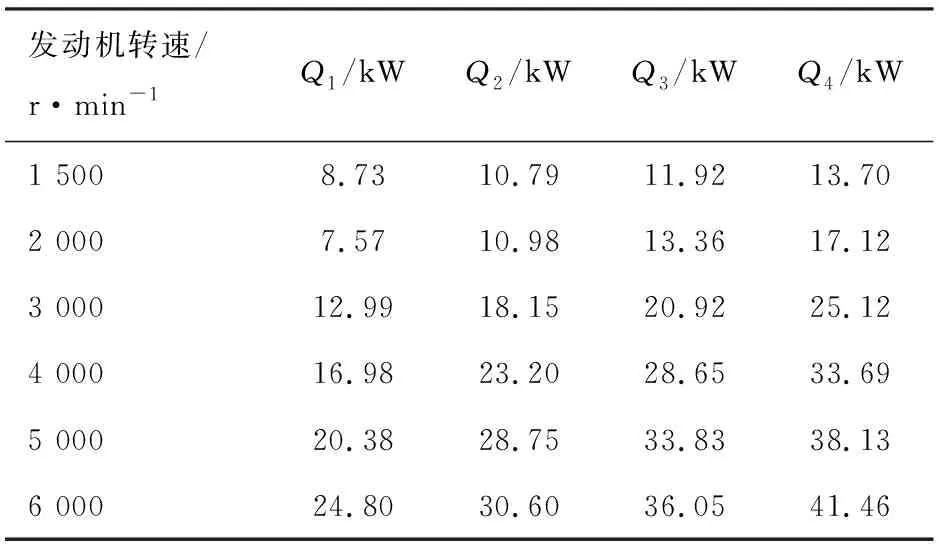

对发动机进行热平衡试验,得出冷却液在试验工况内所带走的热量(见表2),其中负荷率25%,50%,75%,100%下发动机的冷却液散热量分别记为Q1,Q2,Q3,Q4。

表2 部分工况下冷却液散热量

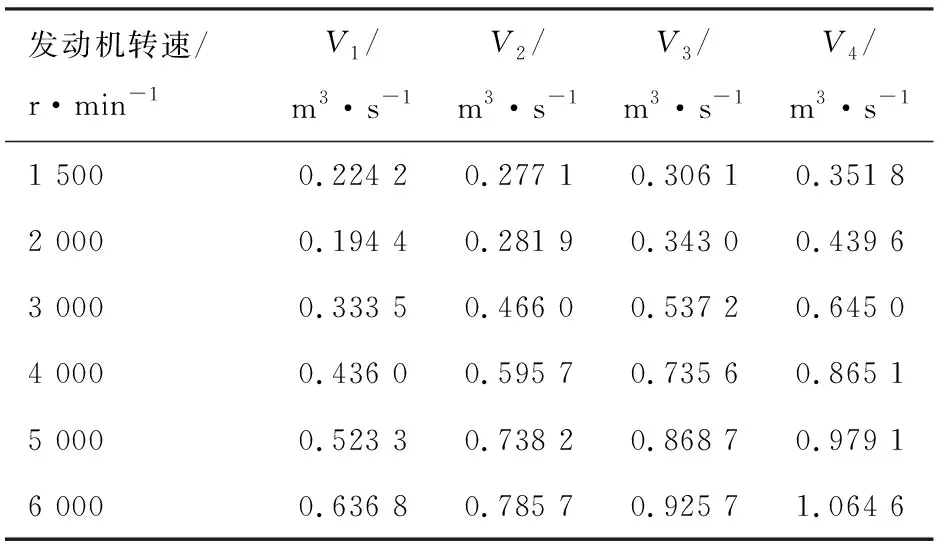

根据发动机冷却液散热量及式(2)可以求得各工况下发动机散热所需要的风扇供风量(见表3),其中负荷率25%,50%,75%,100%下的风扇供风量分别记为V1,V2,V3,V4。

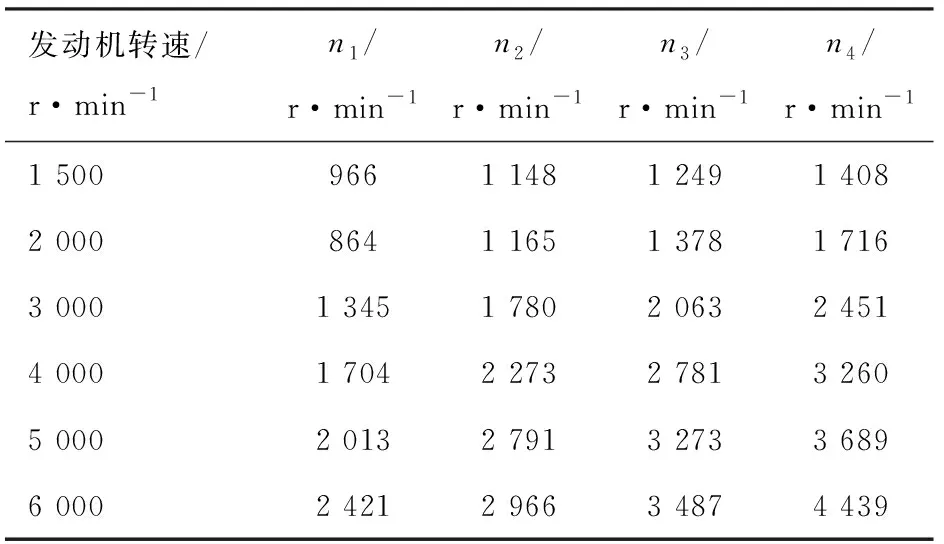

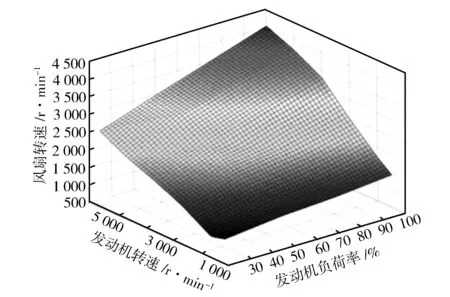

由1.1节和1.2节中确定的风扇转速和流量关系以及发动机全工况下的风扇供风量,就可确定发动机全工况下的风扇转速(见表4),其中负荷率25%,50%,75%,100%下的风扇转速分别记为n1,n2,n3,n4。将表4数据导入到商用软件Matlab中,即可得到发动机全工况下的风扇转速脉谱图(见图4)。

表3 部分工况下风扇供风量

表4 部分工况下的风扇转速

图4 发动机全工况下风扇转速脉谱图

2 发动机冷却液目标温度的研究

发动机冷却液温度对发动机经济性、排放性以及可靠性有着重要影响,本研究选取发动机出口冷却液温度作为控制电子风扇和电子节温器的目标值。

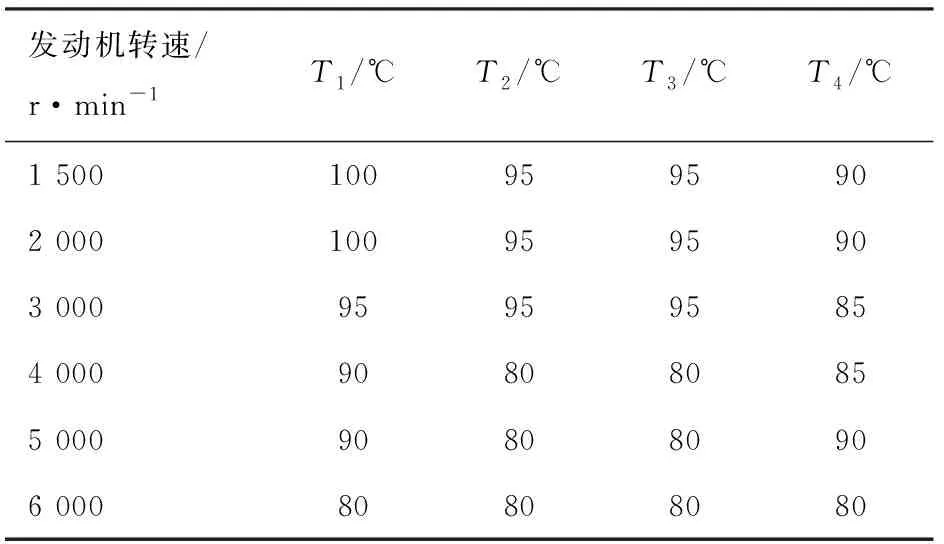

利用发动机热平衡试验对5种不同发动机出口冷却液温度(80 ℃,85 ℃,90 ℃,95 ℃,100 ℃)下的燃油消耗率进行分析,单纯考虑燃油经济性,得到各工况下最低的燃油消耗率所对应的冷却液温度(见表5),其中将25%,50%,75%,100%负荷率工况下的发动机冷却液目标温度记为T1,T2,T3,T4。

表5 发动机冷却液目标温度

从表5中可以发现,在低转速3 000 r/min、中低负荷25%,50%和75%工况下,最低的燃油消耗率对应的冷却液温度均是95 ℃,而在100%负荷时平均燃油消耗率对应的最低冷却液温度为85 ℃,考虑到冷却液温度的连续性和发动机的实际运行情况中低转速低负荷占据较大比例这一因素,将发动机冷却液目标温度设置为95 ℃。

3 仿真模型的建立

利用GT-COOL软件建立冷却系统一维仿真模型,并依据制定的电子风扇和电子节温器控制策略,通过改进的电子风扇和电子节温器仿真模型,将原车冷却系统仿真模型改为基于联合控制策略的冷却系统一维仿真模型。

3.1 原车一维仿真模型的建立

调用GT-COOL软件中相应的模块来建立冷却系统一维仿真计算模型(见图5)。

图5 冷却系统仿真模型

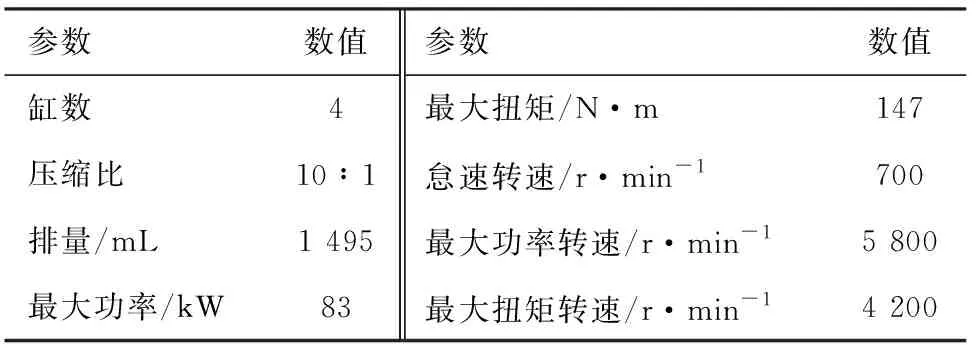

试验用发动机为四冲程、自然吸气、电喷发动机,其主要技术参数见表6。

表6 发动机主要技术参数

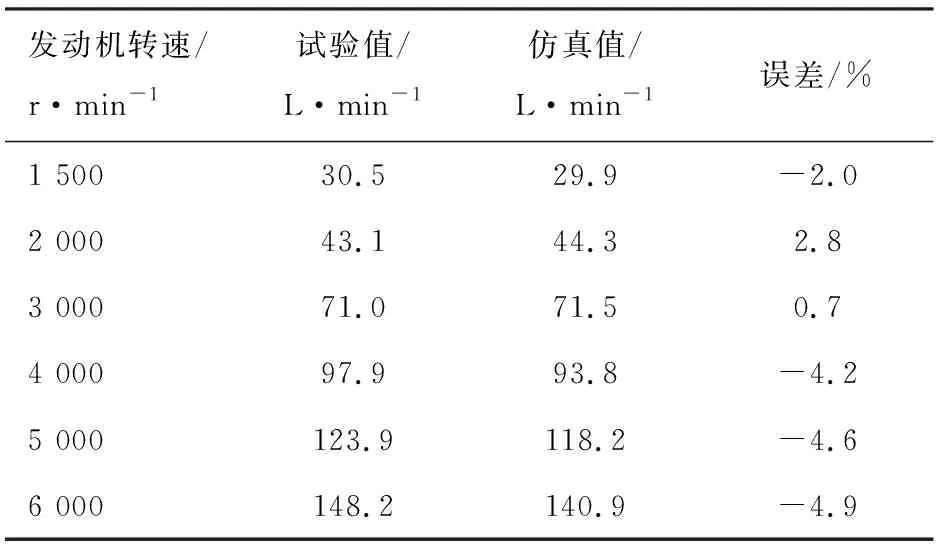

发动机在各转速下的冷却液流量试验值与仿真值对比见表7。由表7可知,试验值与仿真值的误差在5%以内,因此可以认为基于GT-COOL软件建立的发动机冷却系统模型符合目标发动机的基本情况,可用于仿真分析计算。

表7 冷却液流量试验值与仿真值对比

3.2 电子风扇和电子节温器控制策略制定

图6示出电子节温器和电子风扇联合控制策略逻辑图,其中T为发动机冷却液温度。控制策略的核心为充分利用节温器对大小循环流量的控制来实现对目标冷却液温度的控制。当电子节温器处于全开状态并且温度还继续上升时,通过控制电子风扇的转速来控制冷却液温度。

图6 电子节温器和电子风扇联合控制策略逻辑图

3.3 基于联合控制策略的一维仿真模型建立

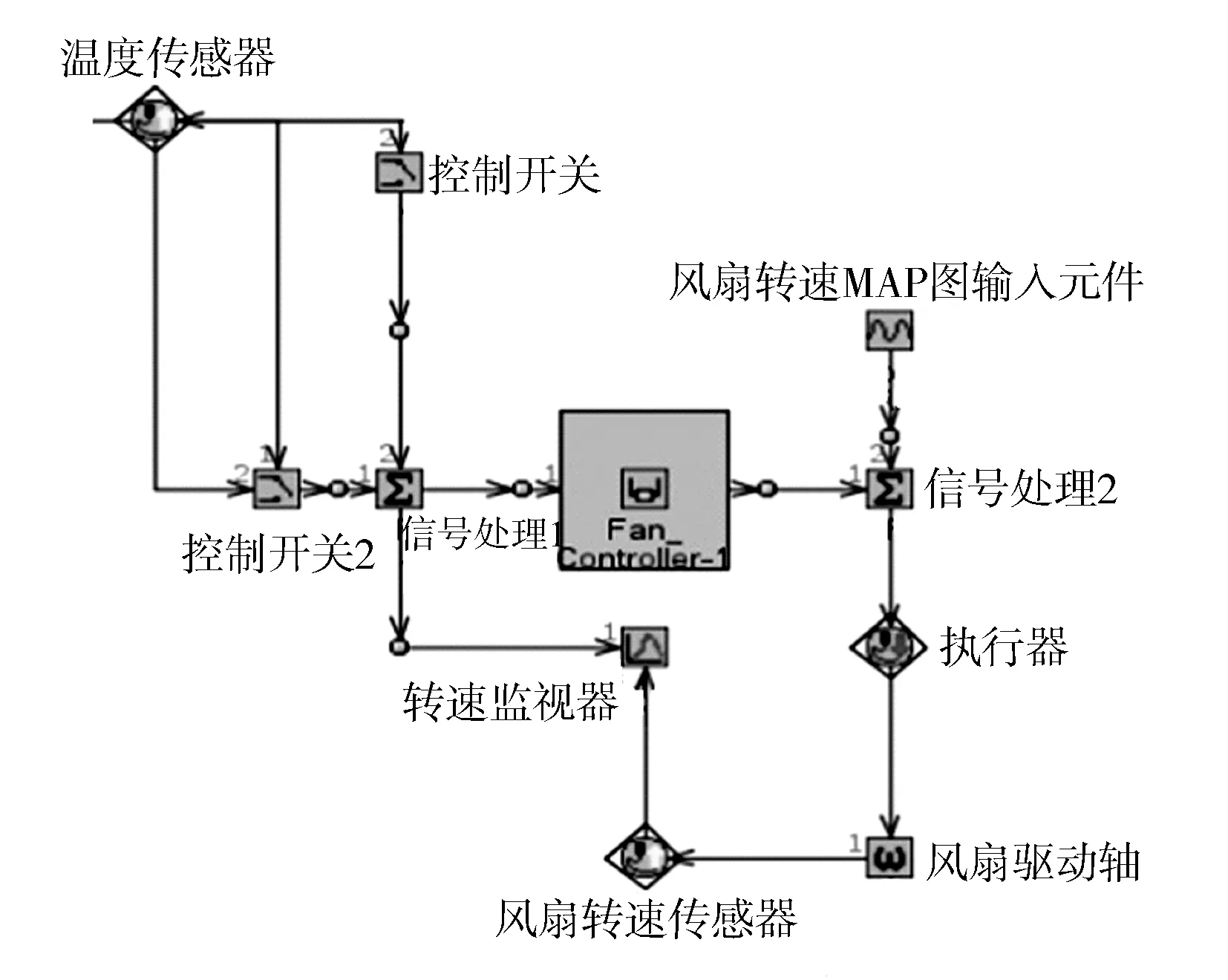

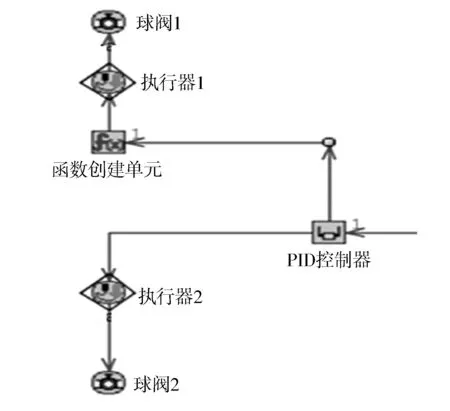

基于上述联合控制策略,在GT-COOL软件中对电子风扇和电子水泵进行重新建模。图7示出改进后的电子风扇模型,电子风扇转速的控制量由PID控制器进行调节。图8示出电子节温器球阀仿真模型,电子节温器中对流量的调节使用GT-COOL软件中的球阀模型来等效替代原模型中的阀门。用改进后的电子风扇和电子水泵代替原仿真系统中的相关部件,则可建立新的冷却系统一维仿真模型。

图7 改进后的电子风扇仿真模型

图8 电子节温器球阀仿真模型

4 联合控制策略对冷却系统的影响

电子风扇在运转的过程中损耗的能量很大,需要研究联合控制策略的运用能否优化风扇的工作时间,进而节省风扇的耗功。本研究在联合控制策略中引入了电子风扇转速脉谱图,需要研究其能否提高风扇转速和冷却液温度的控制精度和响应速度。

4.1 控制策略对风扇耗功的影响

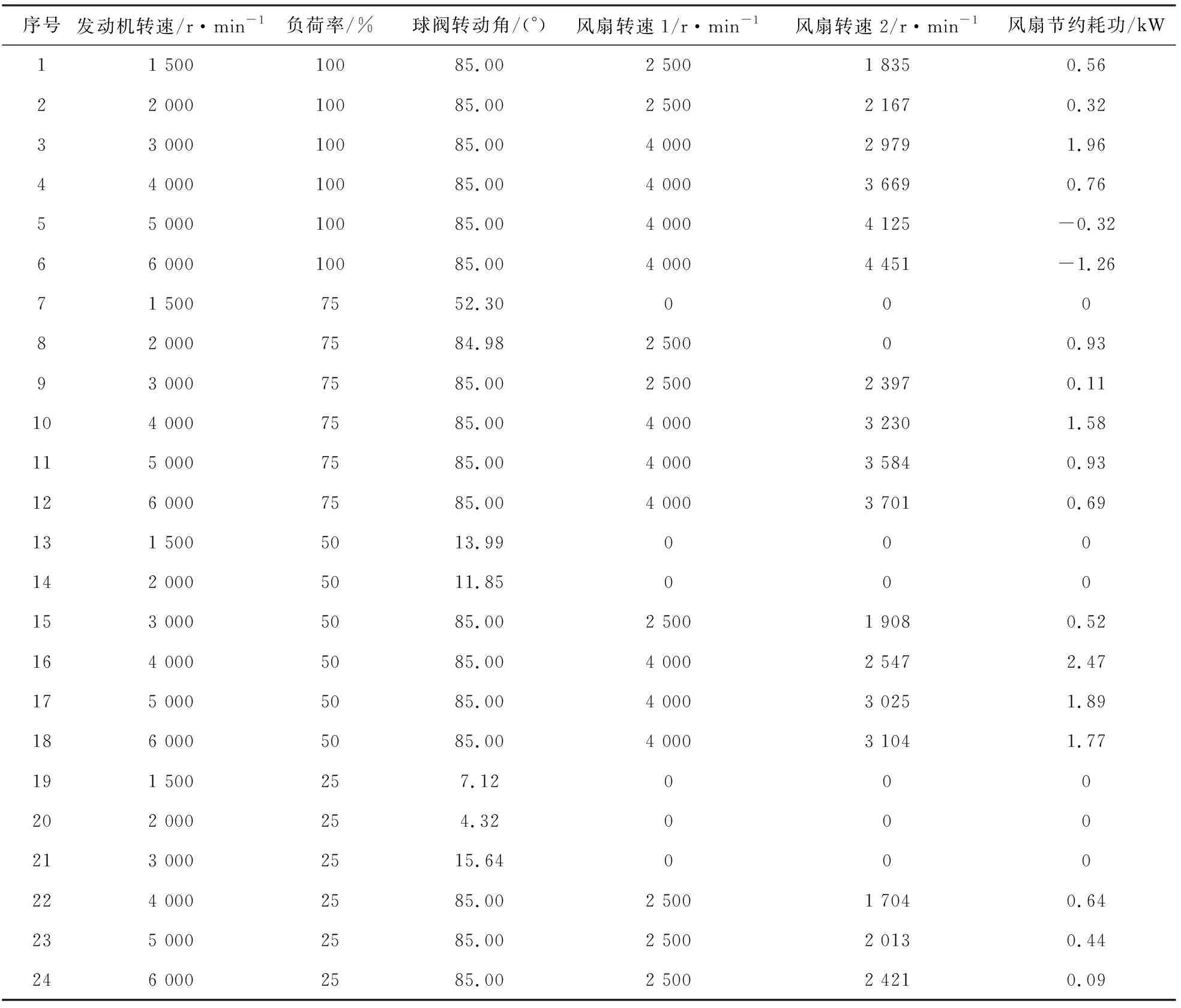

利用改进后的模型对各工况下电子风扇转速进行仿真计算,包括6种转速(1 500,2 000,3 000,4 000,5 000,6 000 r/min)、4种负荷率(25%,50%,75%,100%)共24种工况。仿真计算结果见表8,其中,风扇转速1和风扇转速2分别代表优化前和优化后的风扇转速。

表8 优化前后仿真结果对比

从表8中可以看出,联合控制策略下,只有序号5和序号6两种工况下优化后的风扇的耗功大于原机风扇耗功,这是因为在高转速、高负荷的工况下,为了使冷却液温度维持在目标值附近(原机在该工况下发动机出口冷却液温度要高于后制定的冷却液目标温度95 ℃),在电子节温器全开的状况下只能采取增加风扇转速的方法来增大散热量。其他工况下电子风扇的转速都低于或等于原机风扇的转速,也就是说相对于95 ℃为发动机冷却液目标温度,原机大多数时间运行在过冷状态中,这一过冷状态将会对发动机燃油消耗率以及排放产生一定程度的负面影响。综上分析,通过联合控制策略,可以有效地降低风扇功耗,达到节能减排的目标。

4.2 风扇转速脉谱图对控制策略的影响

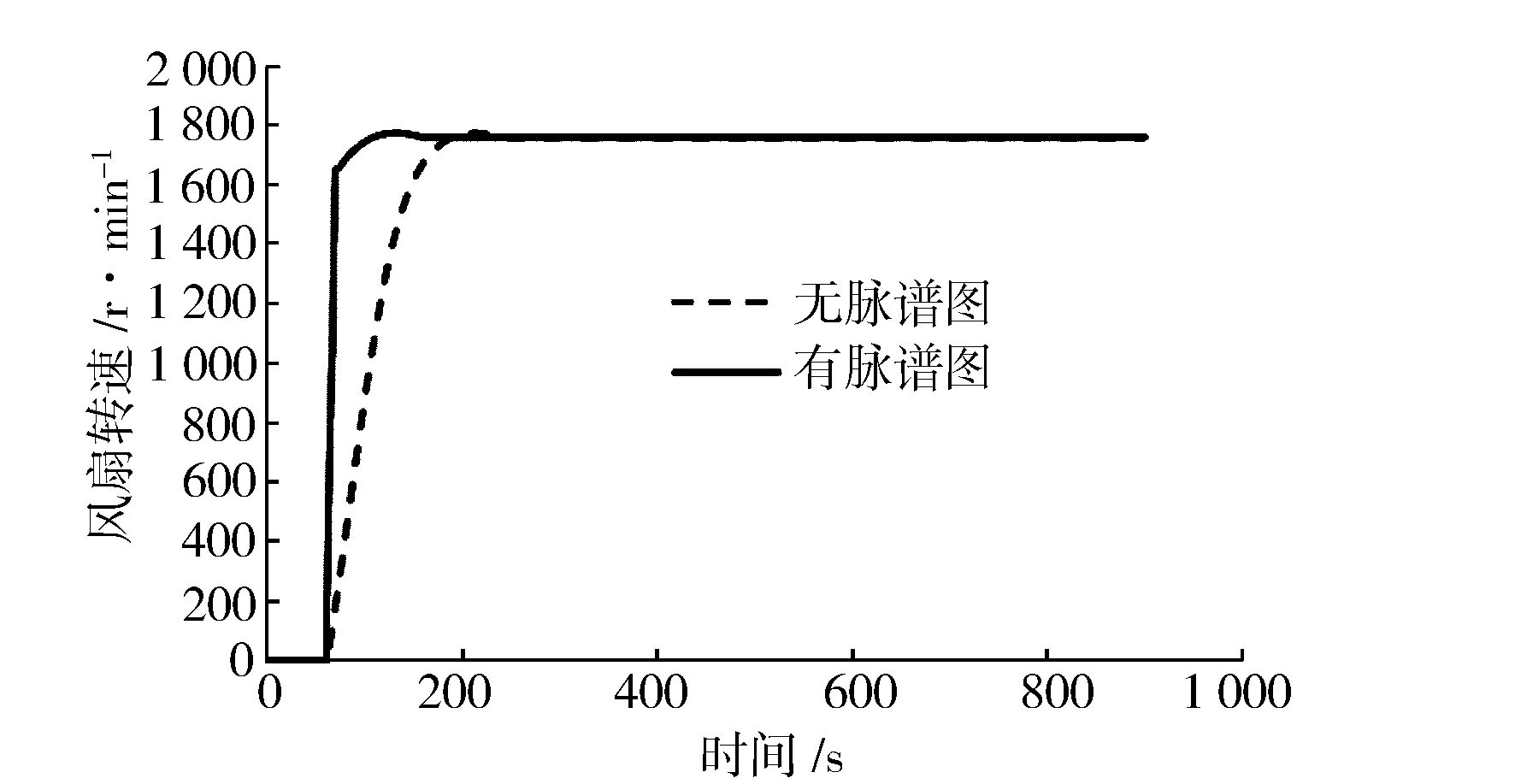

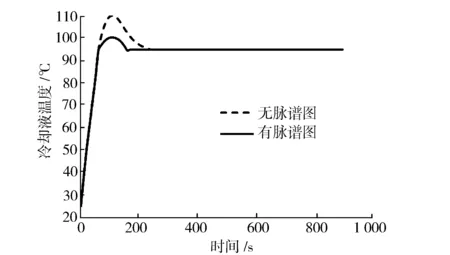

本研究引入了风扇转速脉谱图来制定电子风扇和电子节温器的联合控制策略,基于改进后的仿真模型,分别在有/无风扇转速脉谱图的情况下进行仿真计算。发动机在3 000 r/min,50%负荷工况下的计算结果见图9和图10。

图9示出风扇脉谱图对风扇转速的影响。由图9可以看出,当冷却液温度达到目标值后,由于脉谱图的存在,风扇的转速直接跳到了预置转速附近,然后由PID控制器进一步调节,直到冷却液温度稳定在目标值附近。而单独采用PID控制的风扇,其转速的上升需要一个过程,冷却液温度的调节时间更长,波动也更大。

图9 风扇脉谱图对风扇转速的影响

图10示出风扇脉谱图对发动机冷却液温度的影响。由图10可见,当控制策略加入脉谱图后,冷却液温度超过目标值后可在97 s左右回到目标值,且温度波动较小,仅为5.2 ℃;当控制策略不加入脉谱图时,冷却液温度超过目标值后则在173 s左右回到目标值,且温度波动较大,达到14.5 ℃。由以上分析可知,风扇转速脉谱图的存在使得冷却系统对冷却液温度的控制精度更高,响应更快。发动机在3 000 r/min,50%负荷工况下工作时,增加电子风扇转速脉谱图后,冷却液温度波动降低了9.3 ℃,温度调整时间减少了76 s。

图10 风扇脉谱图对冷却液温度的影响

综上所述,电子风扇与电子节温器联合控制策略能够在发动机低速低负荷工况下,单独依靠电子节温器对冷却液流量进行合理控制,达到调节冷却液温度的任务。而在高速高负荷下,通过电子节温器和电子风扇的联合控制,以及风扇转速脉谱图的使用,使得该智能冷却系能够迅速响应,并有效控制冷却液温度。

5 结论

a) 根据风扇和散热器的性能试验,得到电子风扇在发动机全工况下的理论转速脉谱图,这可以为电子风扇控制策略的制定提供依据;

b) 根据发动机实际运行过程的需求及冷却液温度对油耗的影响,将冷却液目标温度定为95 ℃;

c) 对24种工况下的联合控制策略研究表明,联合控制策略可以精确控制风扇转速,降低风扇功耗;

d) 风扇转速脉谱图的引入使得风扇转速能够迅速达到工作点附近,减少了冷却液温度的波动和调节时间。