复杂进口边界对高压级压气机性能影响分析

肖祥煜,马朝臣,施新,张航

(北京理工大学机械与车辆学院,北京 100081)

随着对内燃机动力性、经济性和排放要求的不断提高,两级增压系统在车用内燃机上得到越来越多的应用。在两级增压系统中,受整体结构、空间以及质量等因素的影响,两级压气机之间需采用复杂的管道进行连接,该级间管道中特殊的几何特征会造成高压级压气机进口段产生畸变气流;同时,低压级压气机出口流场也存在气动参数不均匀分布的特点,这种特征与级间弯扭管路导致的流动畸变耦合在一起,将使高压级压气机进口流动条件更加复杂,由此导致压气机内部的流场发生变化,从而对高压级压气机的性能和稳定工作范围产生显著影响。

近年来关于离心压气机畸变进气的相关研究成为了学者们的研究重点之一。Ariga等[1]通过畸变网形成畸变进气,发现畸变进气对叶轮进气当中的攻角产生了影响,从而令叶轮效率大幅减少。Engeda等[2]分析了离心压气机进口配备直管以及不同类型弯管的情况,发现离心压气机进口采用90°弯管连接能够造成压气机进口出现畸变气流,大幅降低压气机性能。Dickmann等[3-4]对离心压气机当中存在的叶片激振进行分析,发现叶片振幅会受到流量的影响;此外通过分布不对称的周向静压对扩压器出口位置的蜗壳进行了模拟研究,表明非轴对称形式的压气机蜗壳构造会影响压气机叶轮叶片的振动。张军等[5]通过对离心压气机进口部分采用不同形式进气管道的方式,发现在进气管道存在差异的情况下,离心压气机实际的性能会受到较大的影响。此外,畸变会导致蜗壳舌部噪声以及叶片振动问题的进一步加重,而在蜗舌堵塞效应和畸变核心区域的相互作用下,会造成扩压器内部以及主叶片表面存在的脉动强度和压力分布出现变化[6-9]。

上述关于离心压气机进气畸变的研究均针对的是单级离心压气机,而针对两级增压系统内离心压气机进口复杂耦合畸变的研究很少。本研究针对某两级增压系统,基于NUMECA Fine/Turbo软件包,建立带有级间弯扭管路的高压级压气机模型,结合上游低压级压气机出口流场,研究复杂进口边界条件对高压级压气机性能的影响,探求耦合畸变效应导致高压级压气机性能变化的内部流动机理。

1 研究对象和计算模型

本研究的对象为某V6发动机两级增压系统中的高低压级压气机,包括蜗壳、压气机叶轮和进口管道等部分,高低压级压气机主要几何参数见表1和表2。

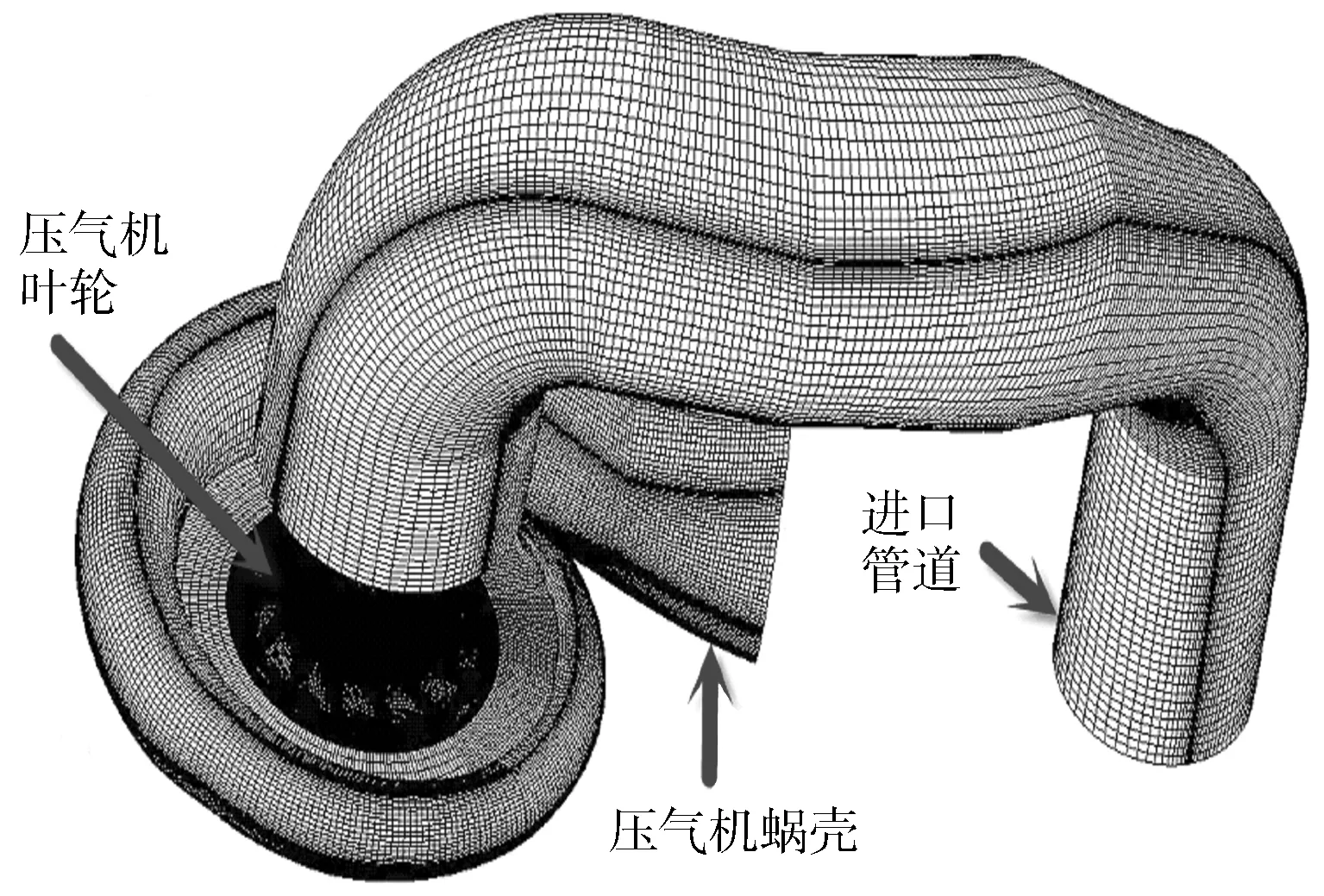

采用Numeca软件进行模型的网格划分,其中叶轮部分采用Autogrid 5模块自动生成网格,蜗壳以及进口管道的网格手动生成。网格采用的湍流模型为S-A湍流模型,它具有效率高、鲁棒性好等优点。为确保计算的精准性,进行网格的划分之后需要完成对网格数量的无关联性确认,并对网格的边缘层进行了加密处理,并保证网格y+值合理。带级间管路的高压级压气机模型计算网格见图1。

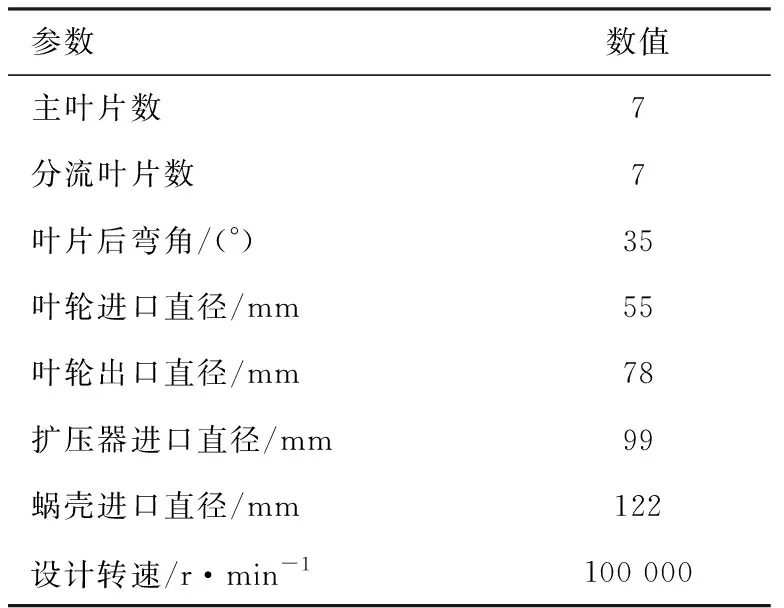

表1 高压级压气机几何参数

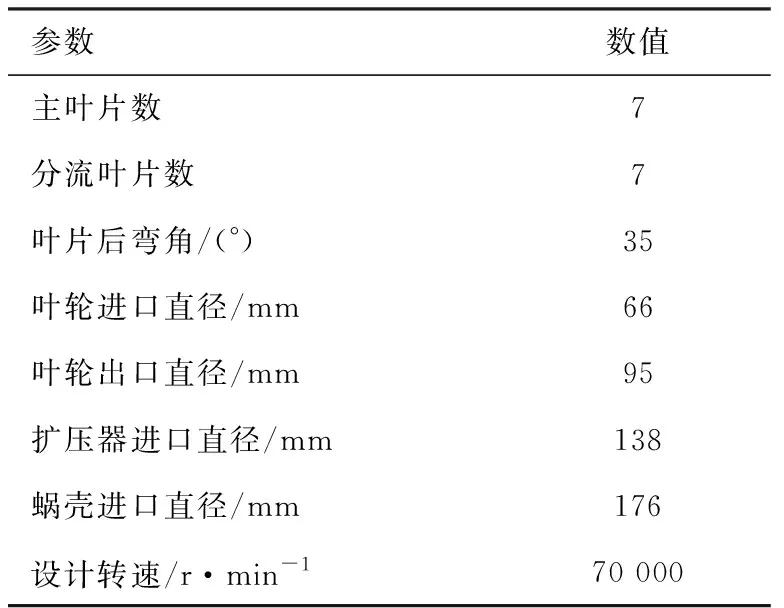

表2 低压级压气机几何参数

图1 带级间管路高压级压气机网格

计算过程中,首先对低压级压气机进行数值模拟,然后提取低压级压气机出口处的压力场、温度场和速度场参数,将其直接加载到级间管路的入口,以此作为边界条件进行高压级压气机的计算。除此以外,计算中还采用了第二种边界条件,即对低压级压气机出口的总温、总压等数值进行平均后,加载到级间管路入口进行高压级压气机的计算。本研究在高低压级压气机设计转速下进行了多个工况点的计算,并针对高压级压气机转速100 000 r/min、流量为0.269 kg/s的工况,比较两种进口边界条件下压气机内部流动,探究复杂边界条件对高压级压气机性能的影响。

2 结果与分析

2.1 进口管道流场变化分析

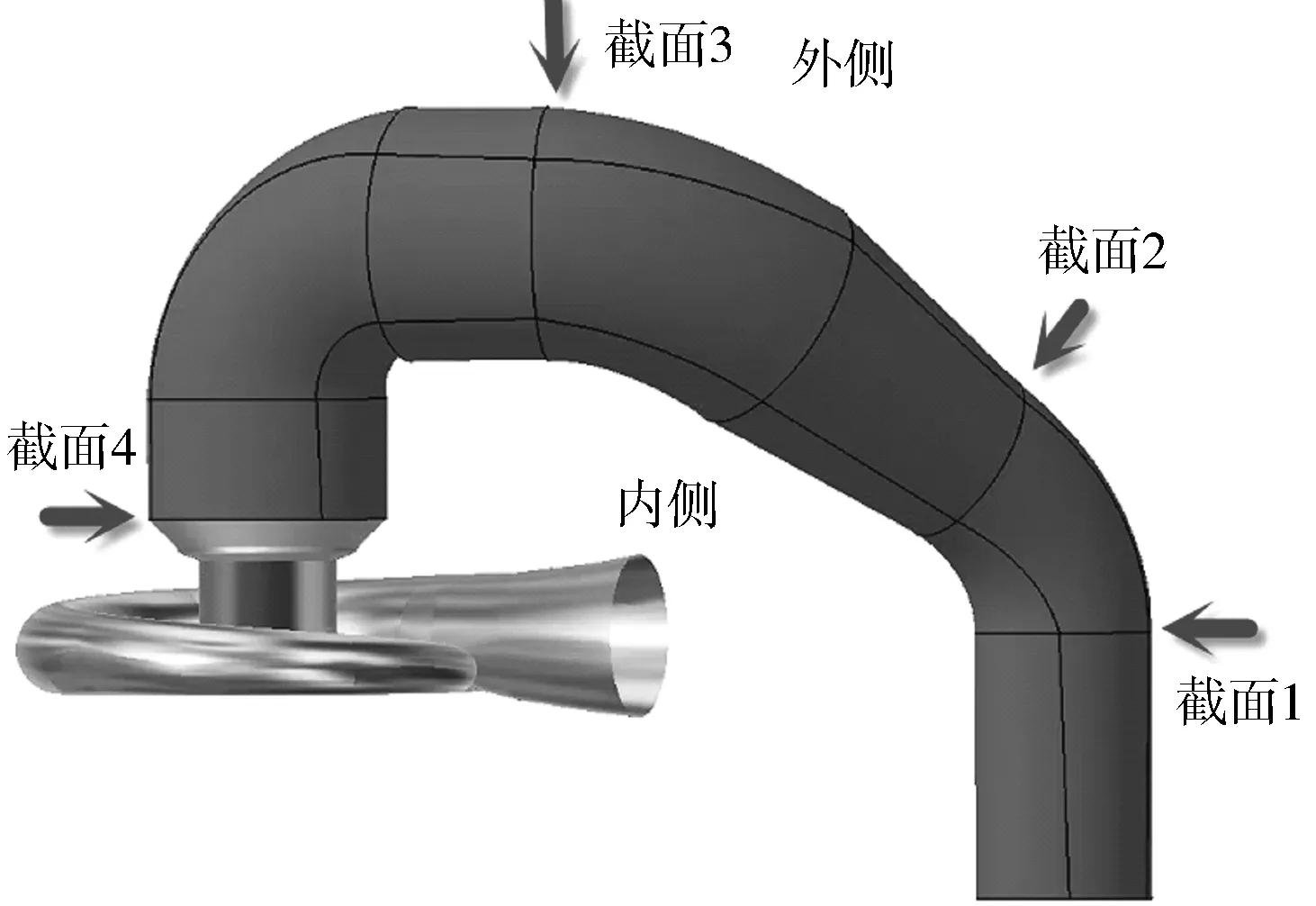

进口管路的非对称几何形状对高压级压气机性能具有一定的影响,所以有必要对管路内部的流场分布进行分析。如图2所示,选取了4个截面进行分析,并标记了管道的内侧和外侧,尺寸最小的一侧为内侧,尺寸最大的一侧为外侧。

图2 分析截面的选取

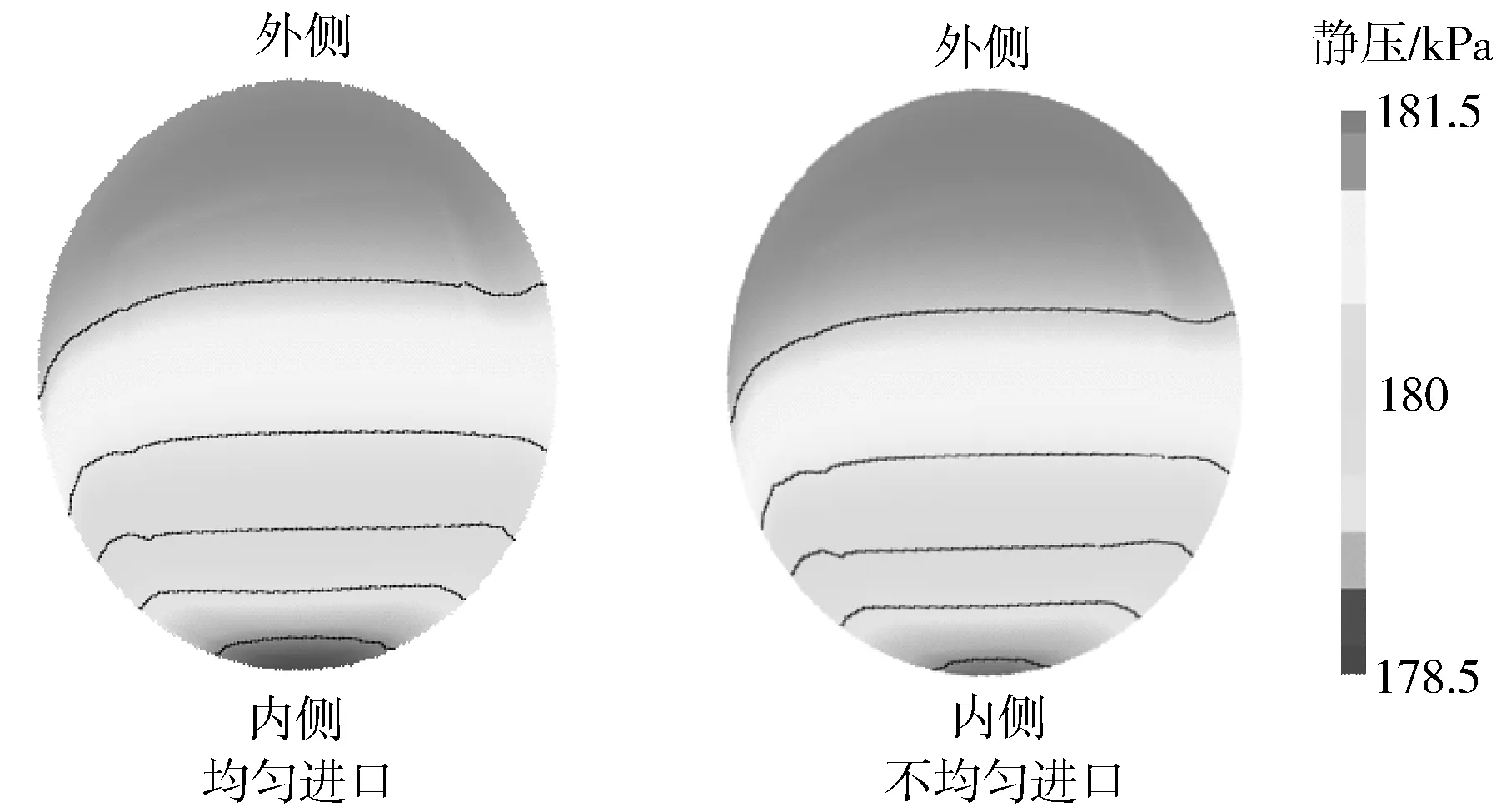

图3示出进口管道截面1位置的静压分布。由图3可以看出,不论是均匀进口还是不均匀进口,在截面1位置的压力呈现内侧低、外侧高的情况,所以两者的分布规律没有发生明显的变化。相比于均匀进口,不均匀进口的低压区域小,高压区域大。

图3 进口管道截面1位置的静压分布

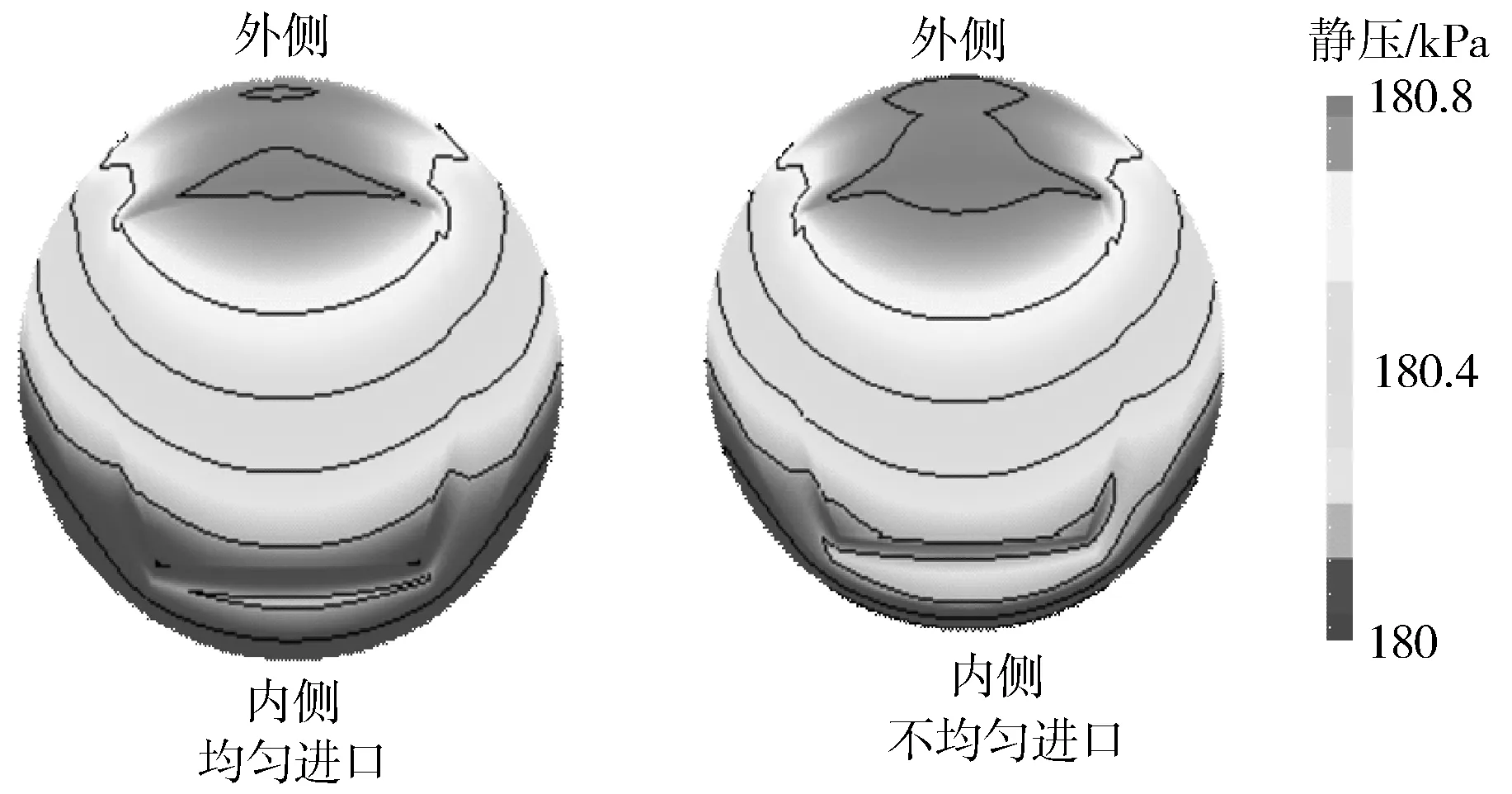

通过图4截面2位置的静压分布可以看出,在管道的内侧压力较低,外侧的压力较高,高低静压区域的面积有所变化。

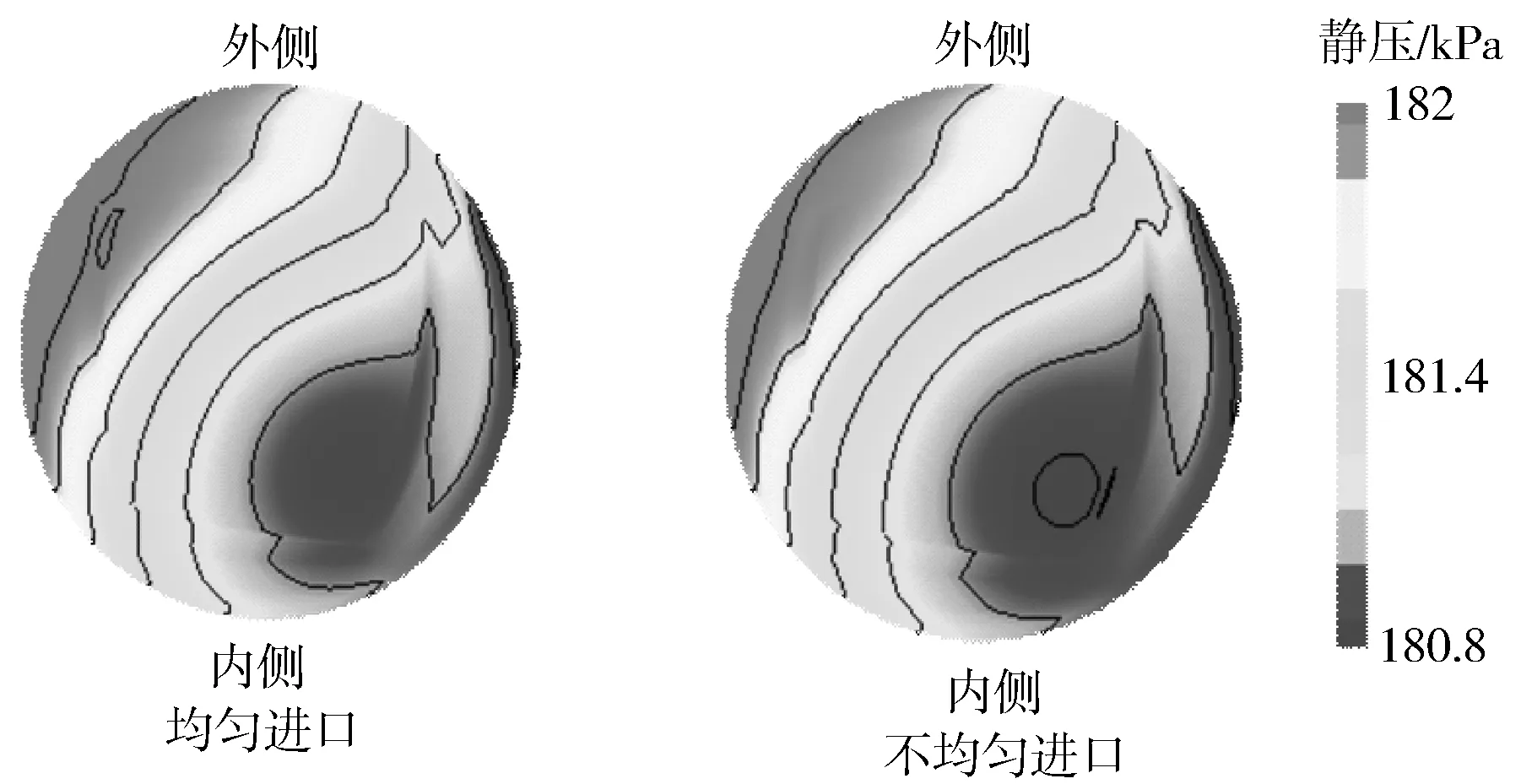

图5示出了截面3位置的静压分布。可以看出,相比于截面2的静压分布特点,截面3位置的静压总体是内侧静压较低,而外侧的静压较高,但是高低静压的位置有所偏移,这可能是因为截面3所处位置是弯管和直管交界的位置,所以流动有所偏转。但是静压的分布情况总体规律还是内侧较低、外侧较高的模式。

图4 进口管道截面2位置的静压分布

图5 进口管道截面3位置的静压分布

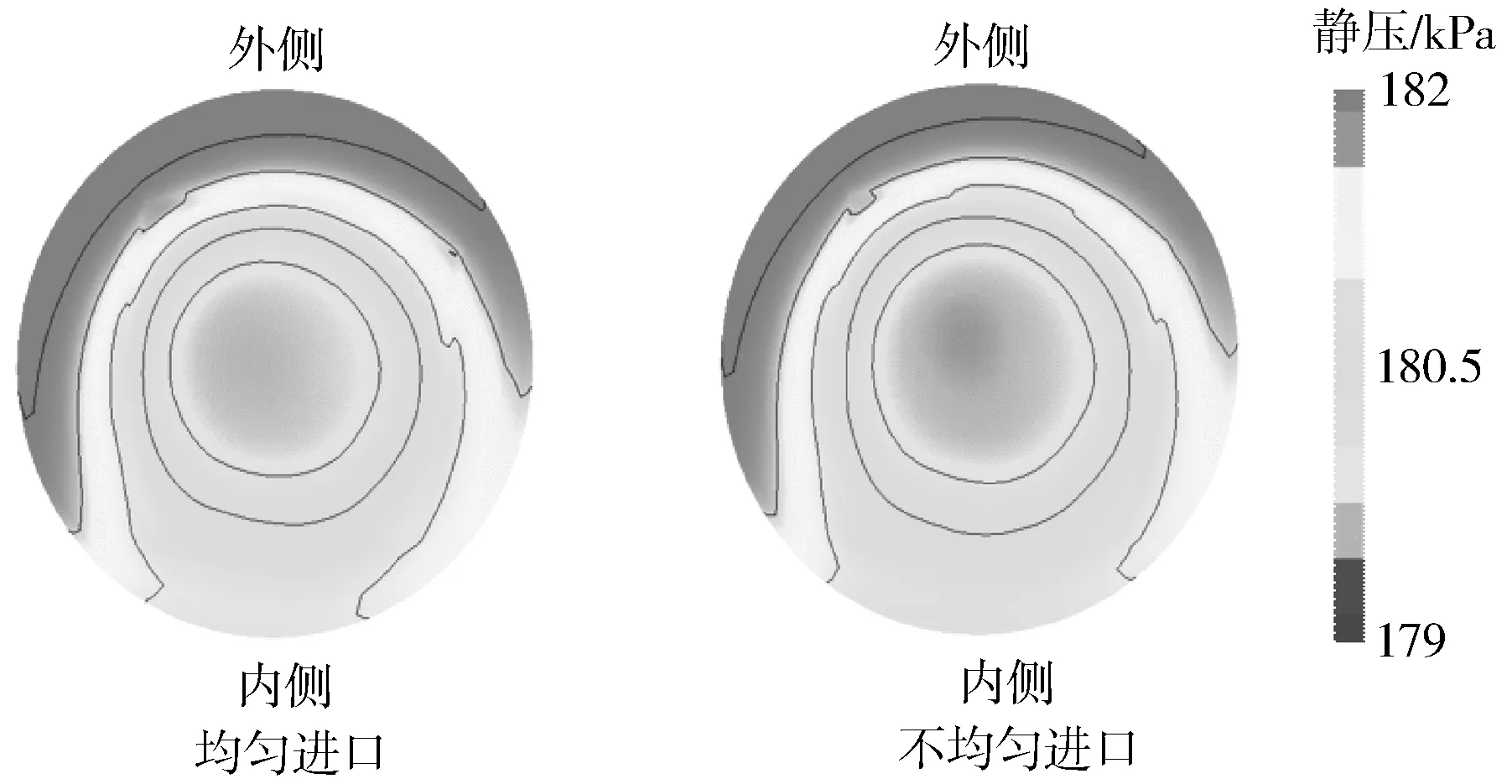

图6示出了截面4位置的静压分布情况。可以看出,在截面4位置,仍然是外侧的压力较高,而内侧的压力较低,但是压力最低的位置变为整个截面的中心位置,说明靠近叶轮进口时,压力的分布有所变化。对于均匀进口条件和不均匀进口条件,高静压的位置在靠近轮缘的区域,发生了一定的周向偏转。两者存在轻微的差异,但是总体分布形式一样。

图6 进口管道截面4位置的静压分布

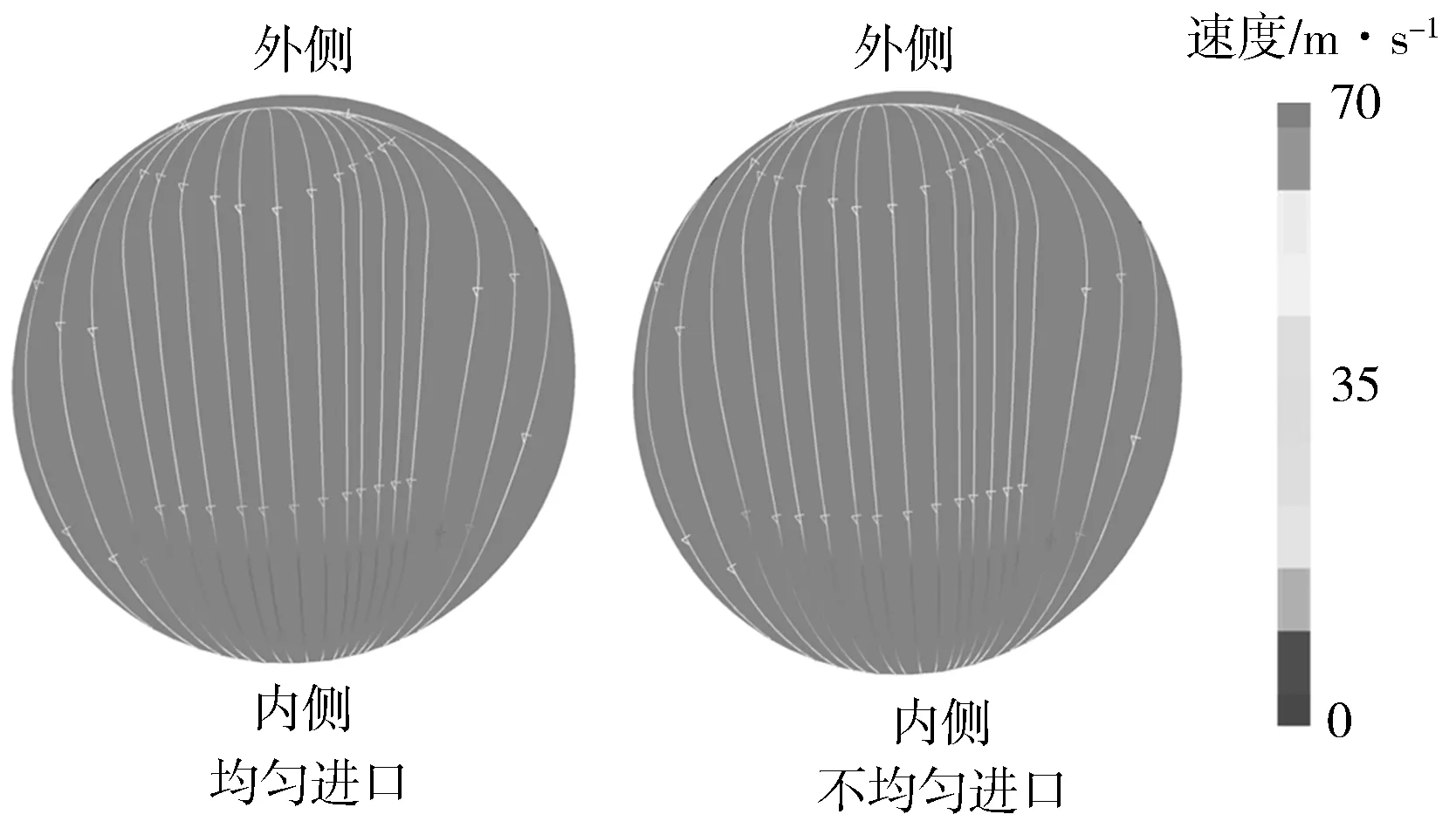

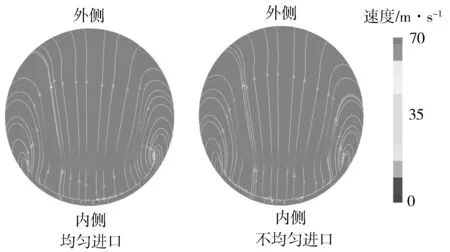

除了研究高压级进口管路的压力分布之外,研究进口管路各个截面的流线分布有助于更细致地理解高压级进口管路的流动情况。图7示出了截面1的流线分布。可以看出,图3的低压区域对应于图7中速度较高的区域,图3的高压区域对应于图7中的速度较低的区域,这是因为气体的流动满足伯努利方程,压能和动能之间相互转化造成。

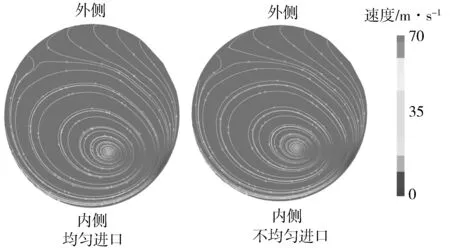

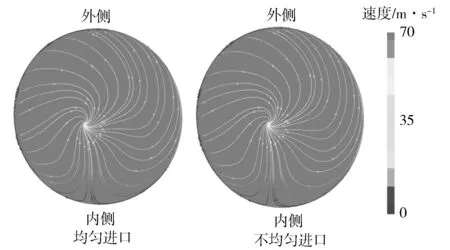

图8示出了截面2的流线分布。可以看出,速度较高的区域对应于图4中的低压区域,从流线的分布可以看出在截面2出现了漩涡流动。图9示出了截面3的流线分布,这个截面出现了较大的漩涡,漩涡中心的速度很低,但是这个位置并非图5中的高压区域,由于截面3处于进口管道直管和弯管转换的位置,所以复杂的几何形状导致此处的流动发生了大的变化,出现了漩涡流动,对于均匀进口和非均匀进口,漩涡的范围和漩涡流动的速度差异不大。图10示出了截面4的流动情况,可以看出截面4的速度分布呈现内高外低的分布形式,这是因为图6中截面的中心压力较低,此处速度升高,在截面4不再有明显的漩涡流动。

图7 截面1流线分布

图8 截面2流线分布

图9 截面3流线分布

图10 截面4流线分布

通过以上分析可知,入口管道内存在漩涡流动的现象,但是只在管道几何直管弯管突变的位置存在较强的漩涡流动,在进口管道进出口没有明显的漩涡流动。由于在截面4仍然存在一定的不均匀流动,所以进口管路的弯扭形状会对压气机叶轮内部流动产生影响。对于均匀进口和非均匀进口,两者的流动形式很接近,流动速度存在较小的差异。

2.2 压气机叶间流场分析

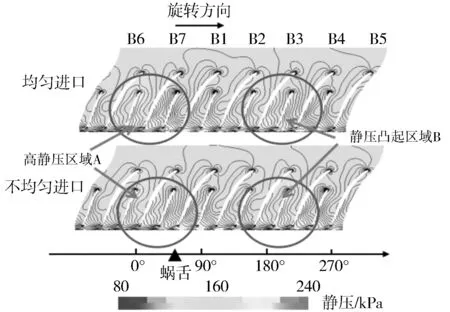

为了更加详细地分析高压级压气机的流场分布情况,图11示出了50%展向位置的叶间静压分布云图。在0°~60°位置存在一个高静压区域,在180°~220°周向位置,也存在一个高静压区域。0°~60°周向位置和蜗舌的位置十分接近,而且不论是均匀进气还是非均匀进气,这个区域都存在高静压,而离心压气机内造成周向不均匀流场的一个主要因素是蜗壳蜗舌的作用,说明区域A的高静压是蜗舌诱导形成的。180°~220°周向位置存在的高静压区域是静压凸起区域B,已经有相关的文献报道了这种静压凸起现象。可以看出,对于均匀进口和非均匀进口,两者在50%槽道展向高度位置静压分布的形式和强度差距都很小,说明采用均匀的进口边界条件和低压级出口的边界条件,对压气机内部的流场影响很微弱,对压气机内的静压分布形式和范围没有明显的影响,也说明低压级出口的流动对50%展向高度位置的静压流场影响很小。

图11 50%展向位置静压云图对比

由于需要全面地分析高压级压气机内部流场分布情况,图12示出了90%展向位置的叶间静压分布云图。可以看出,在0°~60°周向位置同样存在高静压区域A,在180°周向位置附近存在静压凸起区域B。和50%槽道展向高度位置不相同的是,在90%槽道展向高度位置处,两个高静压区域的右侧都存在一定的低静压区域(约120 kPa),说明在90%槽道展向高度位置的压力分布更为不均匀。同样,对于均匀进气条件和实际的不均匀进气条件,两者的流场分布情况差异很微弱,高静压区域所占据的范围和静压的数值范围差距很小。

图12 90%展向位置静压云图对比

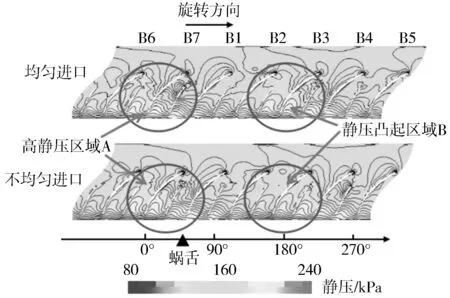

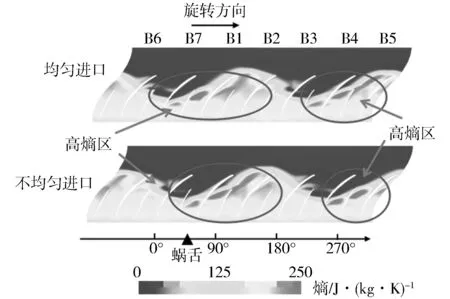

叶片槽道内的流动损失是压气机流动损失的重要组成部分,流动损失会影响压气机的效率,所以有必要深入研究高压级压气机内叶间流动损失的变化情况。图13示出了两种进口条件下,压气机内50%展向高度位置的熵增分布情况。可以看出,对于均匀进口和非均匀进口条件,两者的分布形式很相似,在叶轮上游,分流叶片以上的流向位置,熵增接近于0,说明这些位置流动损失很小,但是分流叶片以下的位置都存在明显的熵增,说明叶片槽道下游的流动损失增加。对照图11和图13可以看出:蜗舌上游都存在高熵区域,而蜗舌下游的熵增相对较小,对于180°周向位置的静压凸起区域,它的上游也存在一个高熵区域,而它的下游熵值相对较低,说明流动损失和静压分布密切相关。在高静压区域的上游存在高熵区域,说明受到高静压区域的影响,上游的流动受到阻碍,从而流动分离加剧,导致损失增加。对比均匀进口和非均匀进口条件下的熵增分布情况可以看出,两者的分布形式、强度以及面积差异很小,说明在50%槽道高度的流动损失差异很小,表明低压级出口气流的分布情况对高压级压气机50%槽道展向位置的熵增分布影响很小。

图13 50%叶片槽道展向位置熵增云图对比

为了更加详细地看出叶片槽道内的流动损失,图14示出了90%叶片槽道展向位置的熵增分布情况。可以看出,90%展向位置的高熵区范围相比50%展向位置的高熵区有所偏移,熵值最大的区域移动到了叶片槽道偏上游的位置,由于90%叶高接近叶顶间隙,所以这种差异变化是由叶顶间隙泄漏流动引起的,说明在90%叶高泄漏流动损失很大,从而超过了蜗壳诱导的高静压区域对流动损失的影响。对比均匀进口和非均匀进口条件下的熵增分布情况可以看出,高熵区域的范围和强度十分接近,说明两者损失差异很小。但是对于不均匀进口条件,高熵区域整体向右偏移了半个叶片槽道的距离,说明不均匀进口条件能够影响叶片槽道上游的高熵区域的分布位置,但是不会对槽道的流动损失产生大的影响。对比图12发现,因为叶片槽道下游的流动损失主要受到蜗舌诱导的高静压区域的影响,所以不均匀进口条件对叶片槽道下游的流动损失影响更小。

图14 90%叶片槽道展向位置熵增云图对比

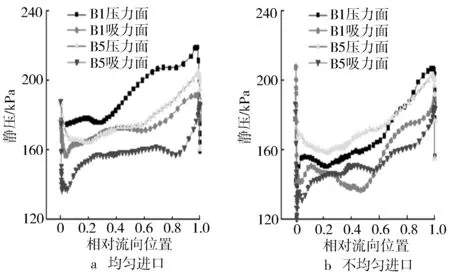

2.3 典型叶片的叶尖载荷差异分析

从2.2节的流动损失分析可以知道,靠近叶顶的损失变化更为明显,叶顶的流动损失增加主要是由叶顶间隙泄漏流动引起的,而间隙泄漏流动的变化是由叶尖载荷差异变化引起的,所以有必要分析叶尖载荷的差异。图15示出了图14中叶片B1和叶片B5的载荷差异变化。可以看出,对于均匀进气条件,由于叶片B1靠近蜗舌,所以受到蜗舌诱导的高静压区域的影响,在叶片B1的吸力面静压更高,而压力面在蜗舌的下游,压力有明显的下降;叶片B5吸力面至压力面处于蜗壳诱导的静压分布上升的阶段,所以叶片B5的载荷大于叶片B1的载荷,叶片B1载荷下降,会导致叶片B1泄漏流动速度更小,从而更加容易出现泄漏涡破碎。对于不均匀进口条件,叶片B1受到的载荷更小,而叶片B5吸力面和压力面的载荷变化都不明显。说明不均匀的进口条件下,叶片B1的载荷受到了更明显的影响。

图15 均匀进口和非均匀进口叶尖载荷分布情况

2.4 叶轮进口相对气流角分布分析

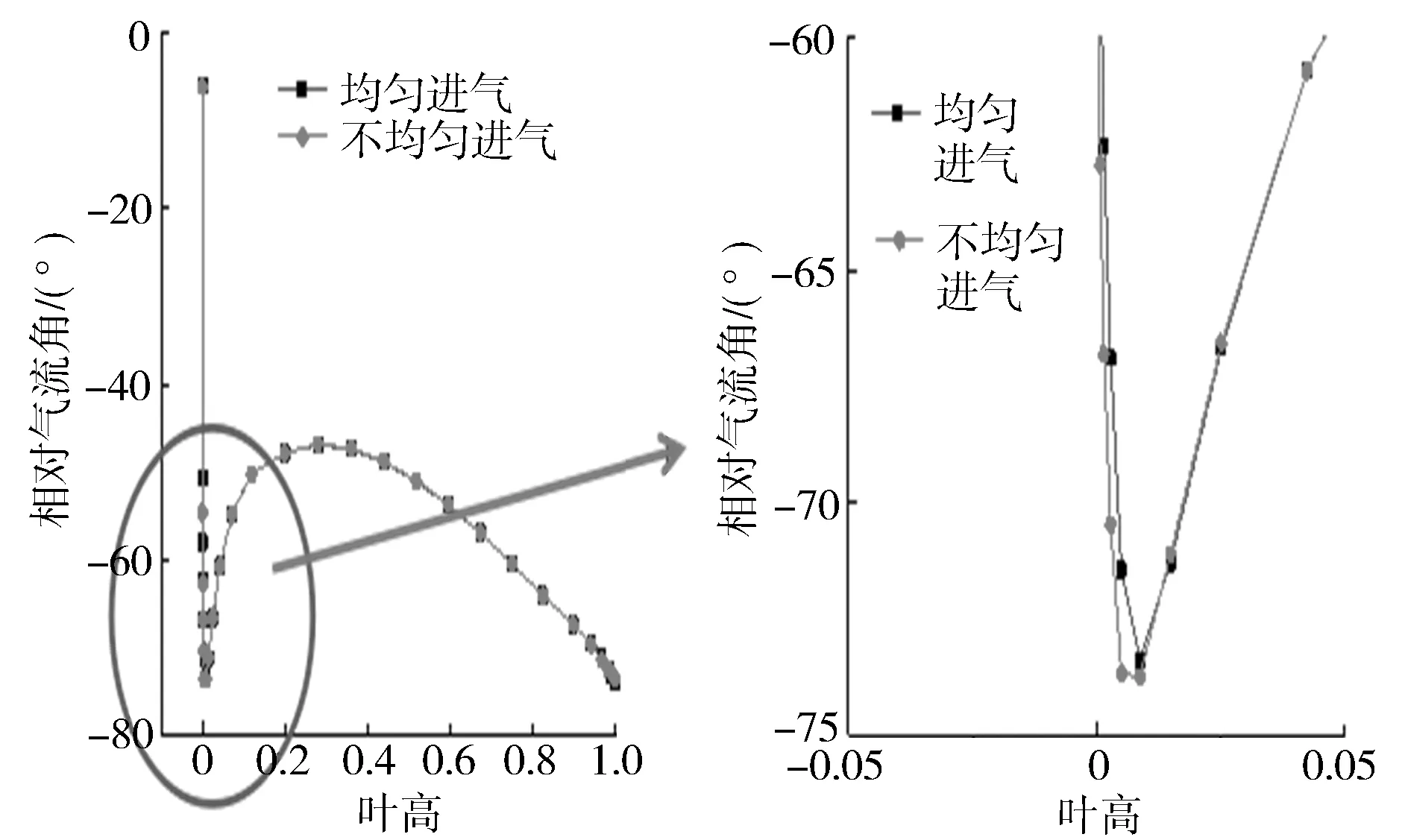

图16示出了叶轮进口周向平均后的相对气流角的分布差异。相对气流角的分布能够影响叶轮前缘的攻角损失,所以相对气流角接近于叶片的安装角,会有利于叶轮前缘的流动。由于本研究的叶轮安装角接近于60°,所以相对气流角接近于60°会有利于减少前缘的攻角损失。从图16可以看出,对于均匀进气和非均匀进气,相对气流角在大部分叶高位置接近于最优的气流角,所以叶轮前缘的流动基本符合要求。对均匀进气和非均匀进气进行对比可以发现,两者在大部分叶高的气流角是相同的,所以低压级出口对高压级的气流角的影响较小,通过放大视图可以看出,仅仅在叶根位置,均匀进气的气流角更加接近最优角,但是两者的差距很小。

图16 均匀进口和非均匀进口叶轮进口相对气流角分布

3 结论

a) 在均匀进气条件和非均匀进气条件下,高压级进口弯扭管路内的静压分布是相似的,总体分布呈现外高内低的分布趋势;在弯扭管结束位置,即叶轮进口位置,均匀进气条件和非均匀进气条件下的静压分布仍然存在细微的差异,高静压区域的位置在靠近轮缘的区域,发生了一定的周向偏转;

b) 通过高压级压气机叶间流场分析可知,压气机50%和90%槽道展向高度位置的静压呈现出高低静压交替分布的现象,在靠近蜗舌的附近存在一个高静压区域,在180°周向位置也存在一个高静压区域;

c) 在均匀进气条件和非均匀进气条件50%槽道展向高度位置的熵增分布差异很小,主要是蜗舌诱导的高静压区域作用产生的高熵区域以及静压凸起区域产生的高熵区域;在90%槽道展向高度位置,两者的熵增分布位置差异较为明显,这可能是非均匀进气造成靠近轮缘的高静压周向偏转造成的。