基于排气能量调节的柴油机相继增压切换过程控制研究

周文杰,程江华,邢卫东,石磊,邓康耀

(1.上海交通大学动力机械及工程教育部重点实验室,上海 200240;2.中国北方发动机研究所(天津),天津 300400)

随着柴油机功率密度的提高及工作范围的扩大,普通涡轮增压器已无法满足现阶段柴油机全工况性能的需求。变几何涡轮[1]、机电复合增压[2]以及相继增压器技术均是改善柴油机全工况进气特性的方法[3-4]。其中,相继增压由于可调节范围广及可靠性高广泛应用于船用柴油机上,MTU公司推出的MT883-Ka524柴油机以及MAN公司推出的V28/33D柴油机[5]都采用了相继增压的形式来提高柴油机性能。但相继增压也存在切换过程的问题:一方面不合理的切换策略会导致压气机的喘振及倒流现象[6-7],影响压气机的使用寿命;另一方面由于柴油机与涡轮增压器间没有通过直接的机械结构相连,只能通过废气能量间接地互相影响,在切换过程中,大量的排气能量因用于副增压器的加速而损失,部分进气能量通过压气机倒流而损失,进而导致柴油机进气压力不足以及柴油机转速波动,甚至导致柴油机熄火[8]。通过设置合理的压气机切换延迟时间可以一定程度上减少切换过程进气能量的损失,但无法从根本上解决增压器因加速造成的增压压力波动问题。因此需要采取其他方法解决相继增压系统切换过程进气量不足的问题[9-10]。

哈尔滨工程大学的孙永瑞[11]等及日本Niigata公司的K. Toda等[12]通过压缩空气辅助的方式,在瞬态过程进气量不足时,通过充气的方式向柴油机进气管补充高压空气提升柴油机的瞬态性能,减少柴油机转速的波动。该方法需要外接气罐,增加了进气系统的复杂程度。

本研究通过废气旁通的形式控制柴油机的增压压力,提升柴油机相继增压的切换转速。在切换时关闭旁通阀,使废气旁通阀的排气加速副增压器,提升柴油机瞬态排气能量。通过控制进气阀的开闭时间,减少切换过程压气机端倒流引起的进气能量损失,从而提升柴油机的进气压力。并结合循环喷油量的控制,达到切换过程柴油机转速迅速恢复的目的。利用GT-Power/Simulink耦合建模的方法,实现了压气机倒流及喘振工况与柴油机瞬态性能的耦合仿真,提高了模型预测的准确性。

1 建模及标定

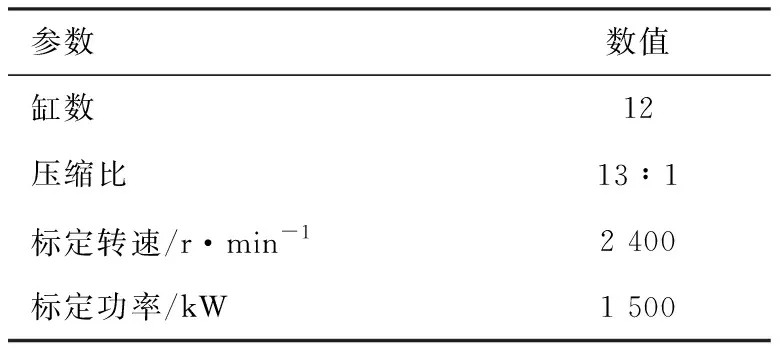

基于某12 V柴油机,采用GT-Power/Simulink耦合建模的方法建立其一维仿真计算模型,柴油机参数见表1。在GT-Power中建立柴油机仿真模型,在Simulink中建立压气机计算模型,两个模型通过SimulinkHarness模块实现耦合仿真计算(见图1)。

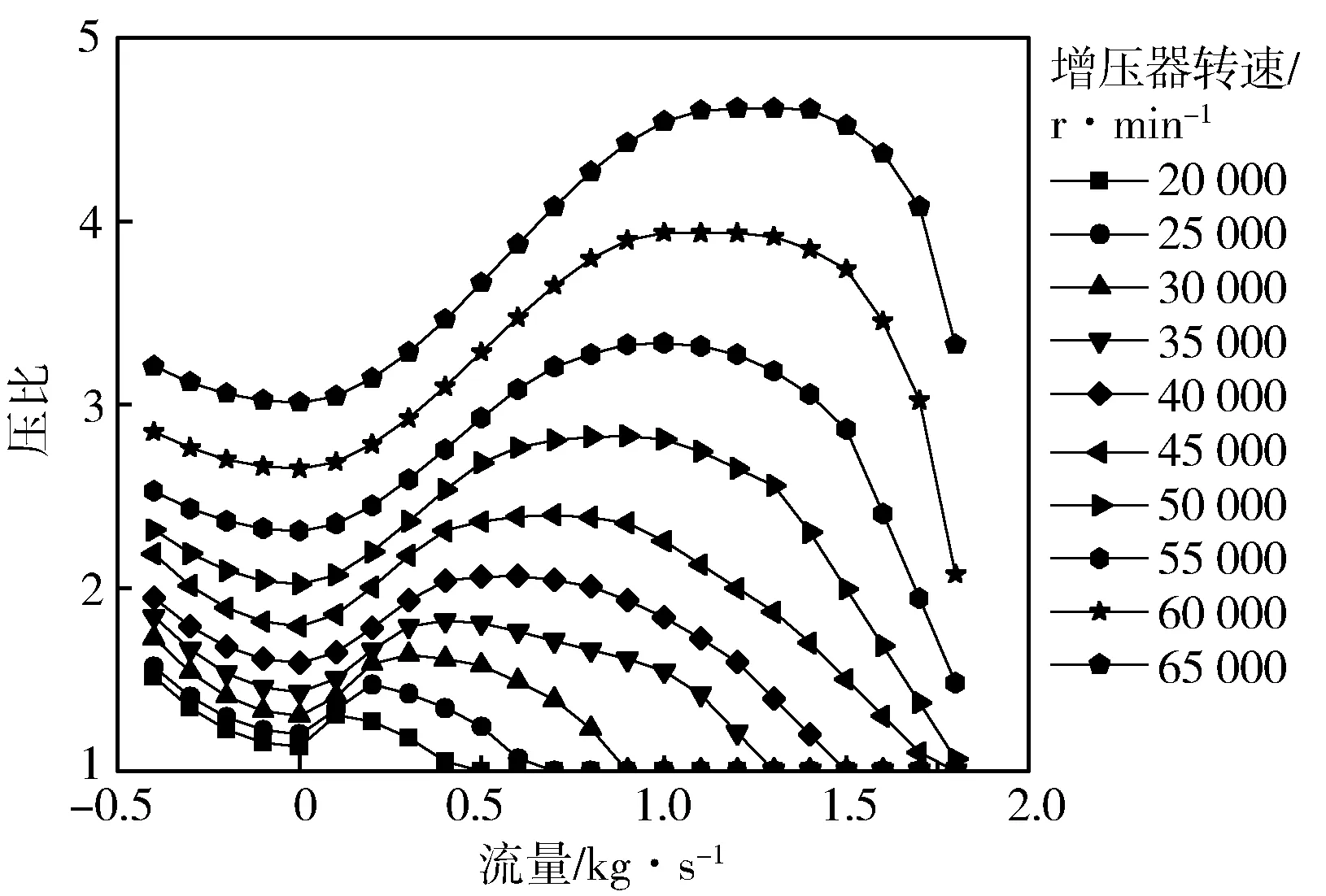

表1 柴油机性能参数

图1 GT-Power/Simulink耦合仿真模型

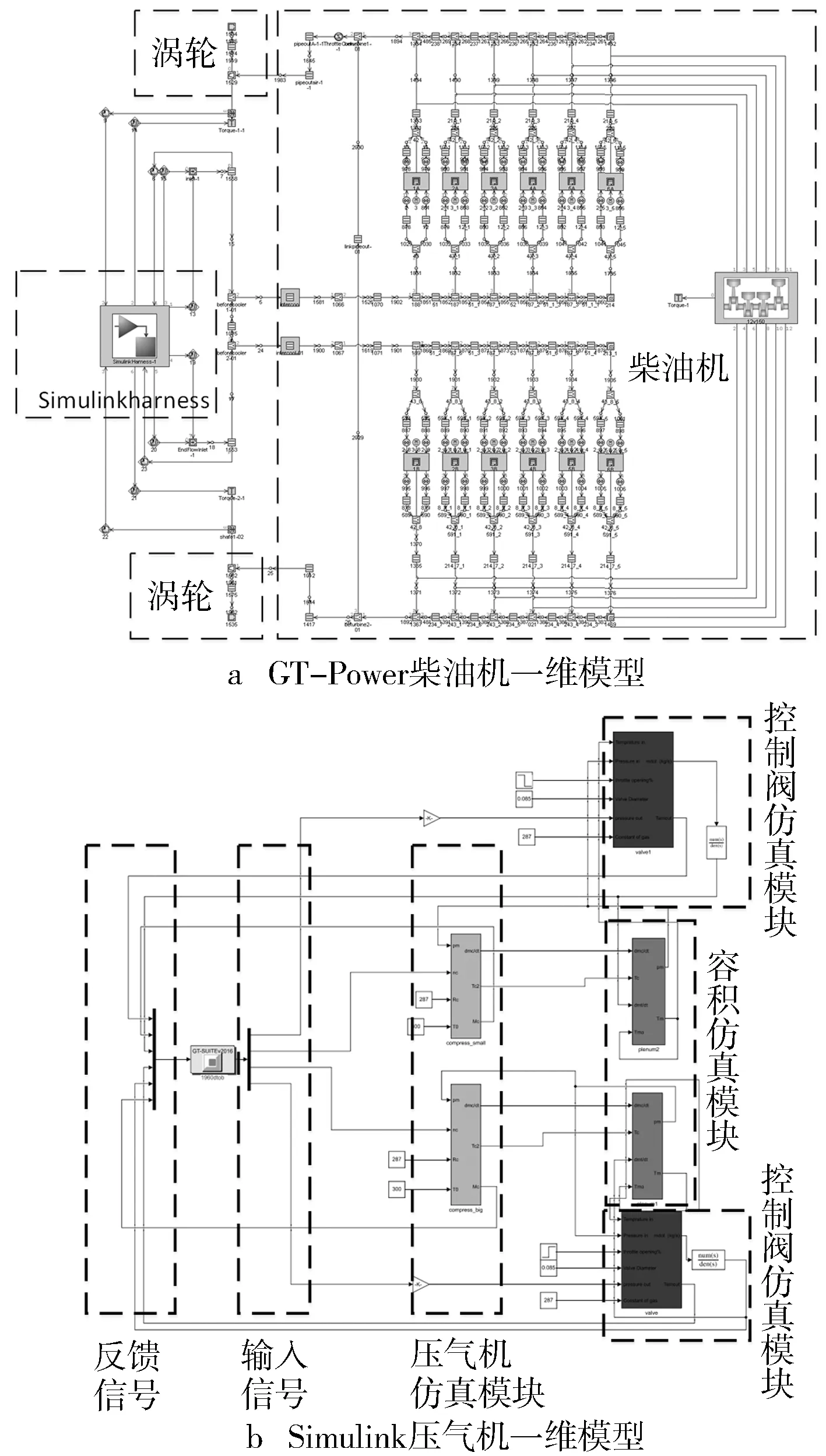

压气机的性能计算基于Greitzer模型[13-14],基于现有运行曲线对压气机喘振和倒流区域进行多项式拟合。拓延后的map图如图2所示,并通过式(1)中的一阶动态响应体现瞬态工况与稳态工况增压比的差异。压后容积采用容积法计算。

(1)

(2)

式中:Pr为压气机的压比;τ为动态响应的时间常数;D为压气机出口直径;c为压气机出口平均流速。

采用GT中的DI-Pulse预测性燃烧模型对柴油机瞬态过程进行仿真计算,该模型的标定结果如图3所示。缸压计算值与试验值基本一致,涡前温度、进气流量、燃油消耗率以及功率的误差均在5%以内,说明该耦合仿真模型具有较高的计算精度,可以用于相继增压的进一步计算研究。

图2 拓展后的压气机图谱

图3 模型标定结果

2 进排气能量对切换过程的影响规律

相继增压两种工作模式下的燃油消耗率如图4所示,在转速低于1 600 r/min时,若采用2TC则增压压力过低,燃油消耗率过高,在转速高于1 900 r/min时,若采用1TC则增压器靠近超速边界,影响压气机寿命。综合考虑两种模式的柴油机运行范围,依据燃油消耗率最低原则,在柴油机转速为1 800 r/min时,单增压器与双增压器的柴油机燃油消耗率相近,因此研究切换转速时,切换工况点选在1 800 r/min转速附近。

图4 不同转速相继增压燃油消耗率对比

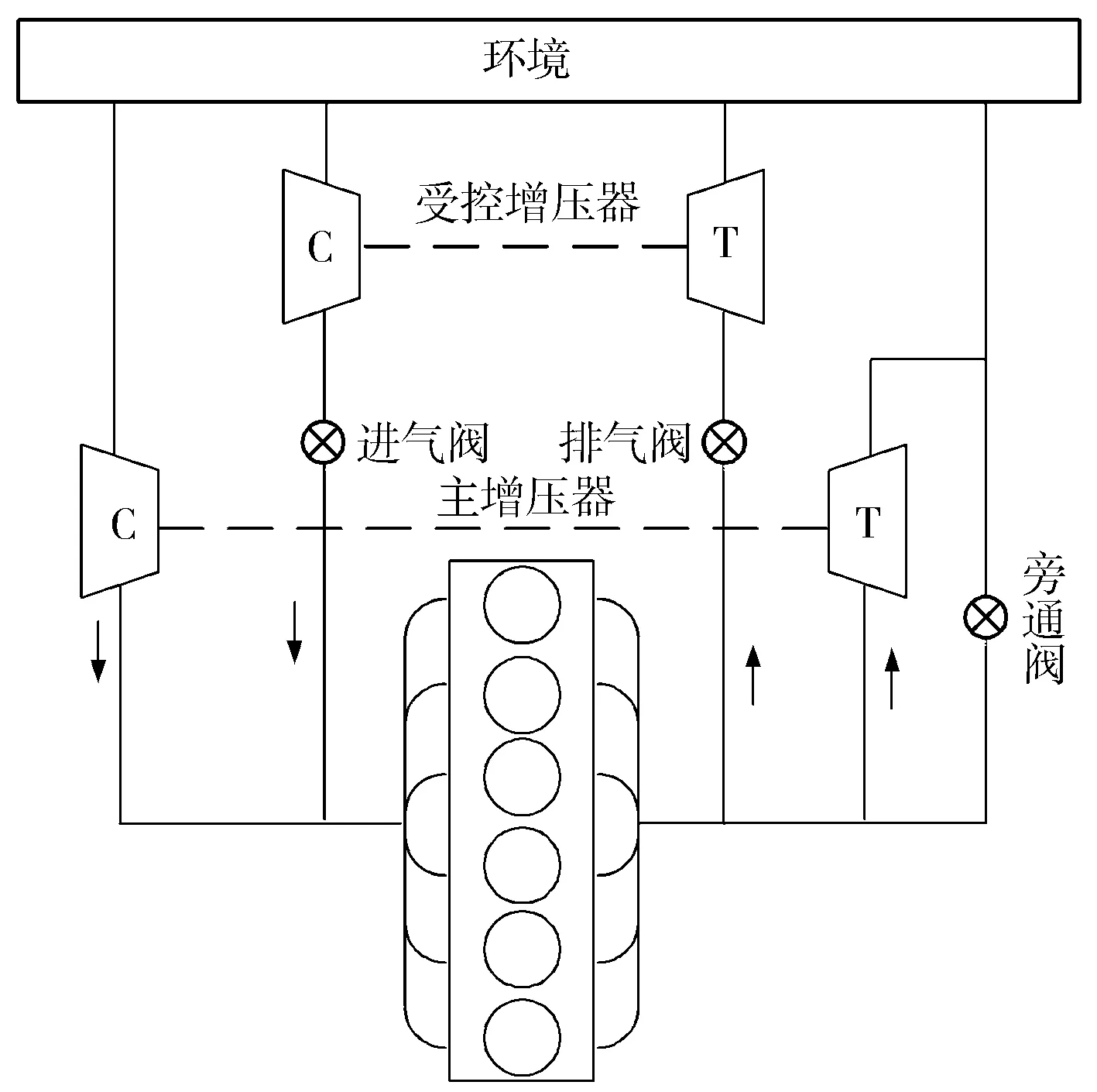

在相继增压切换过程,存在增压器的加速以及压气机的倒流过程,排气能量及进气能量会部分损失,柴油机进气减少,转速波动较大。为减小柴油机切换过程柴油机转速的波动,在原有柴油机增压系统的基础上增加了废气旁通阀设计,旁通阀为直径90 mm的蝶阀,切换时只考虑开90°与关0°两种模式,系统结构如图5所示。进气阀及排气阀负责控制副增压器的切入和切出过程,旁通阀负责控制主增压器的增压压力。1TC切换2TC时,排气阀先开启,一段延迟时间后旁通阀关闭,进气阀开启。一方面流通旁通阀的废气进入副增压器使副增压器加速,另一方面进气阀延迟开启,减少压气机的倒流。2TC切换1TC时,排气阀先关闭,一段时间后旁通阀开启,进气阀关闭,减少排气能量的损失。

图5 带旁通阀的相继增压系统结构

2.1 1TC切换2TC过程进排气能量控制规律

柴油机加速上行到达1 900 r/min切换点,进行1TC向2TC的切换,柴油机在1TC的初始状态下工作,此时排气阀与进气阀处于关闭状态,旁通阀处于开启状态。切换过程第一步在1 s时将排气阀开启,第二步在适当的延迟时间后关闭旁通阀,打开进气阀,使副增压器参与工作。

以排气阀开启时刻为基准,图6示出不同旁通阀关闭延迟时间对柴油机增压压力和柴油机转速的影响。旁通阀延迟1 s关闭,切换时没有足够的排气能量用于副增压器的加速,转速波动相比于延迟0 s增加。若旁通阀提前1 s关闭,会提高切换时的柴油机进气压力,但此时进气阀未打开,流经旁通阀的排气能量无法利用,柴油机转速波动高于0 s延迟。因此1TC切换2TC时,废气旁通阀动作时刻应与排气阀相同。

图6 旁通阀延迟关闭影响分析

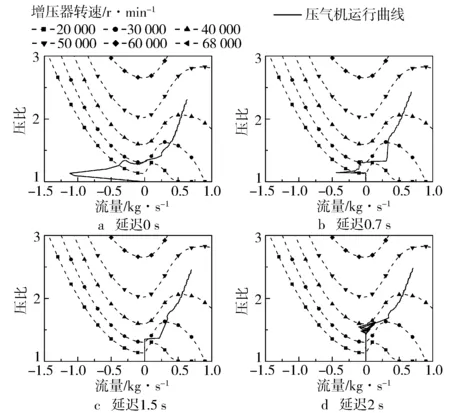

图7与图8示出不同的进气阀切换开启时间对压气机及柴油机性能的影响。当进气阀开启延迟为0 s时,由于一开始压气机的转速及压比较低,进气阀门开启时进气管压力大于副压气机的增压压力,副压气机发生明显的倒流现象,进气能量出现较大的损失,柴油机由于进气不足导致在切换过程中转速波动幅度较大。随着压气机进气阀开启延迟的增加,倒流现象减弱。当延迟开启时间为1.5 s,副压气机的倒流现象消失,柴油机的转速波动减小至44 r/min。但是如果延迟开启时间过大,为2 s时,副压气机在低流量高压比条件下会发生喘振,柴油机转速的波动也会增加。因此1TC切换2TC时,进气阀相对于排气阀延迟1.5 s开启较为合适。

图7 进气阀开启延迟对压气机的影响

图8 进气阀延迟开启对柴油机转速的影响

2.2 2TC切换1TC过程进排气能量控制规律

对柴油机转速1 900 r/min时2TC切换1TC过程进行瞬态计算。柴油机首先在2TC工况下稳态工作,切换过程第一步在1 s时关闭副增压器的排气阀,第二步经过一定的时间延迟将废气旁通阀开启,副增压器的进气阀关闭。

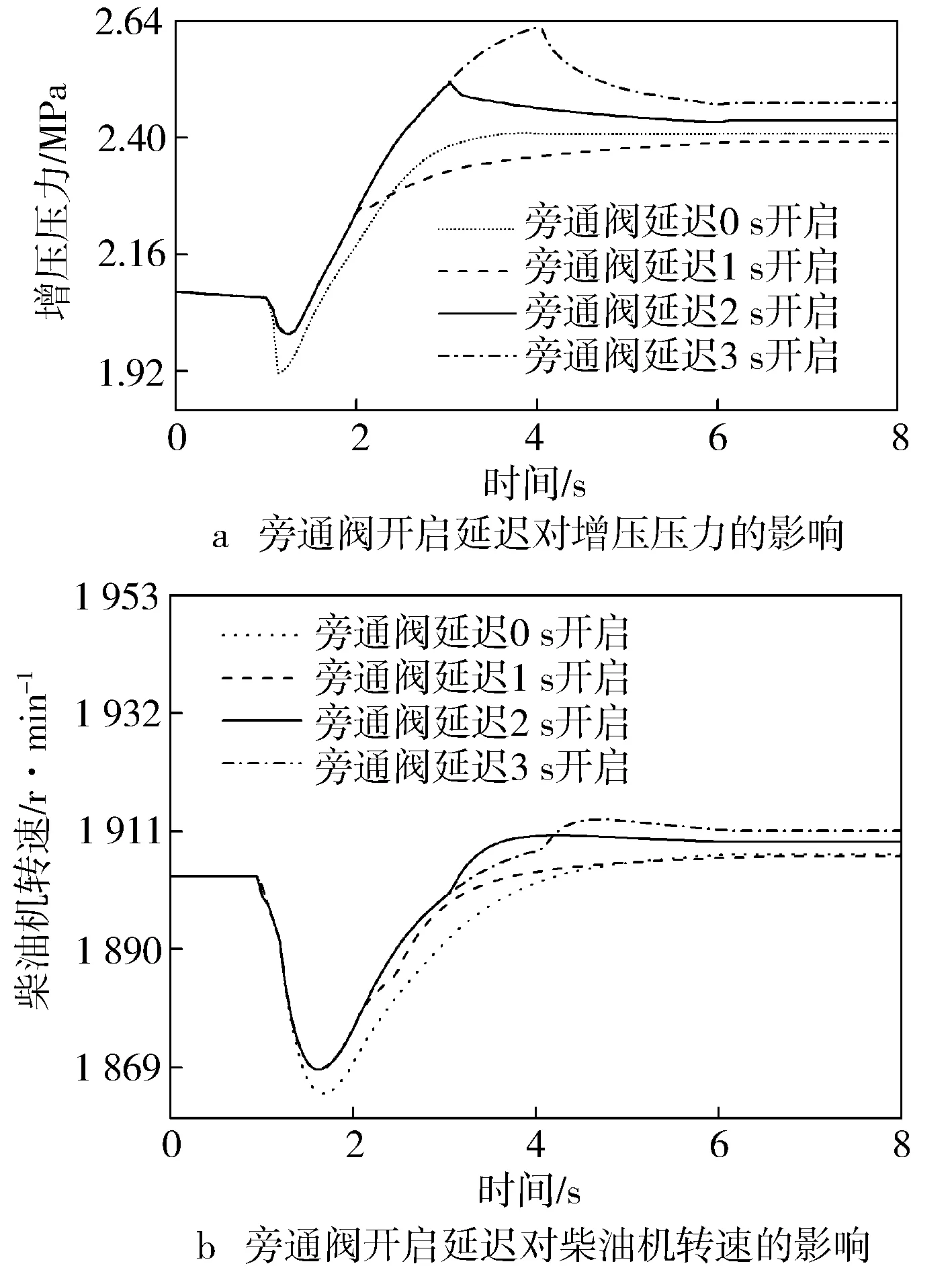

以排气阀关闭时刻为基准,分析不同的废气旁通阀开启延迟对柴油机性能的影响。如图9所示,随着废气旁通阀延迟开启时间从0 s增加至2 s,切换后柴油机进气压力及转速的波动幅度减小,恢复到初始转速的时间也相应减小。这是由于在切换初期一部分排气能量用于主增压器的加速过程,若废气旁通阀开启的时间过早,流经旁通阀的排气能量无法得到利用,适当的旁通阀开启延迟可以减少排气能量的损失,从而减少柴油机进气压力和转速的波动。但是当旁通阀的延迟开启时间为3 s时,此时排气能量过高,造成压气机的压比过高,会使压气机运行点脱离最佳运行区域,反而使柴油机转速的波动增大。因此2TC切换1TC时,旁通阀相对于排气阀关闭时刻延迟2 s开启较为合适。

图9 旁通阀开启延迟影响规律分析

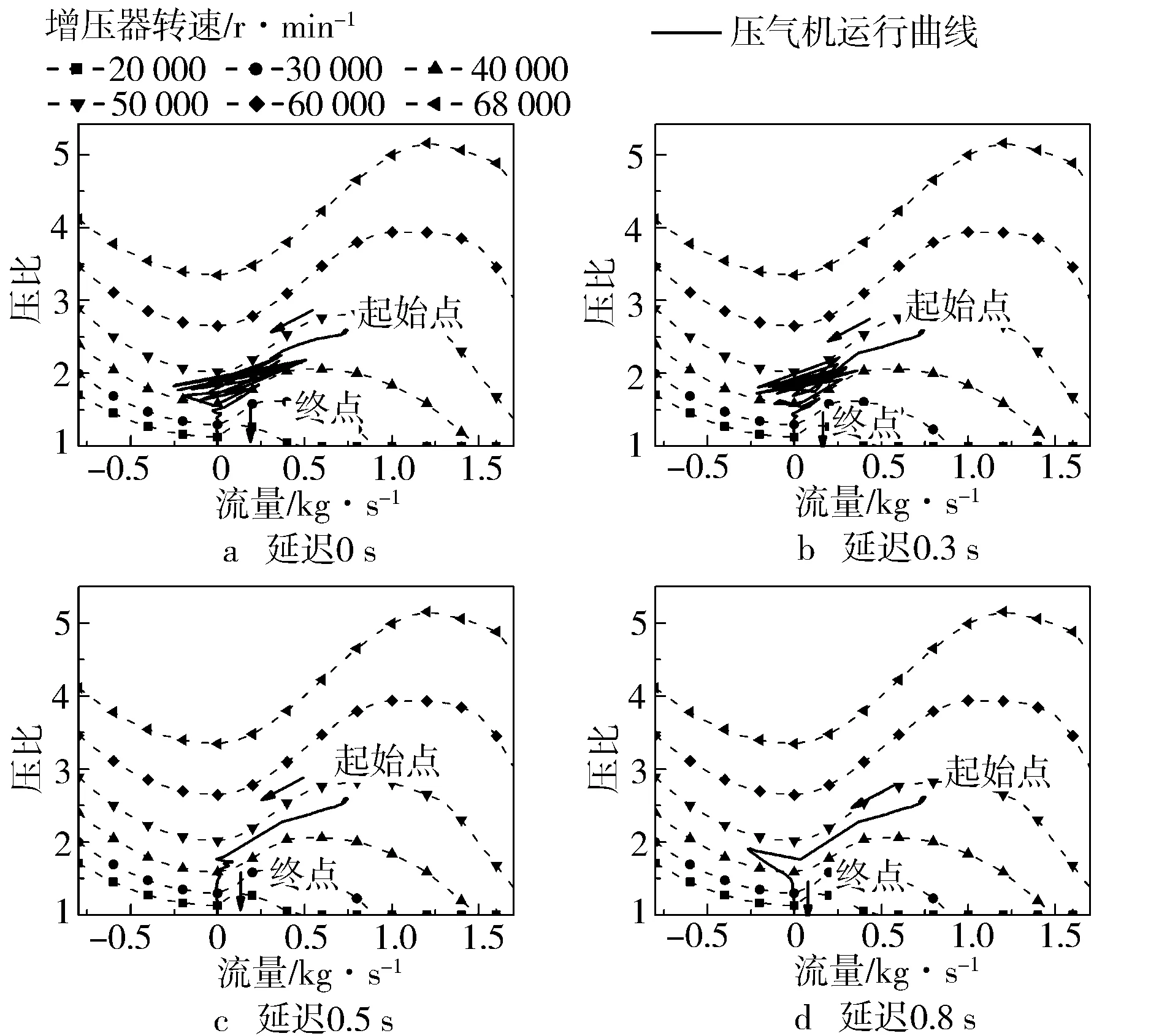

在增压器的切出过程中,副增压器进气阀延迟关闭对进气能量的损失影响较小,但会造成压气机的喘振现象。由图10可知,在进气阀关闭延迟低于0.5 s时压气机出现明显的喘振现象,这是由于压气机进气阀关闭时,压气机仍有较高压比,压气机工况进入喘振区。随着压气机关闭延迟增加,压气机喘振现象减少,延迟时间增加至0.5 s时,喘振现象消失。但压气机延迟开启时间大于0.5 s时,压气机增压压力低于进气压力,会发生倒流现象,造成进气能量的损失。因此2TC切换1TC时,进气阀相对于排气阀延迟0.5 s关闭较为合适。

图10 进气阀关闭延迟对压气机的影响

3 不同切换转速下阀门的控制规律

针对相继增压器不同转速切换条件,研究相继增压阀门控制策略对进排气能量以及柴油机转速波动的影响,以确定最佳的切换转速。

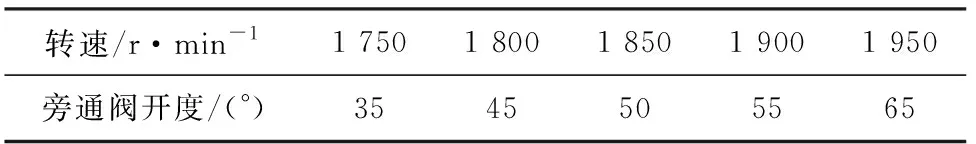

图11示出单增压器工作时,在不同转速条件下废气旁通阀开度对压气机压比的影响。在同一转速下,随着废气旁通阀开度的增加,增压器的压比逐渐减小。当转速大于1 950 r/min时,受到最低过量空气系数的限制,旁通阀不能完全开启;当转速大于1 900 r/min时,为了避免增压器超过转速限制,旁通阀不能完全关闭。为了兼顾增压器的转速限制和过量空气系数限制,通过废气旁通阀将压气机的增压比控制在3.2,得到单增压器工作时不同柴油机转速下废气旁通阀开度,如表2所示。

图11 废气旁通阀开启角对增压比的影响

表2 不同转速最佳旁通阀开度

依据上节方法对柴油机在1 750~1 950 r/min转速的切换过程进行计算,得到不同转速下各阀门的控制策略,如表3所示。

表3 不同转速切换时最佳阀门延迟时间

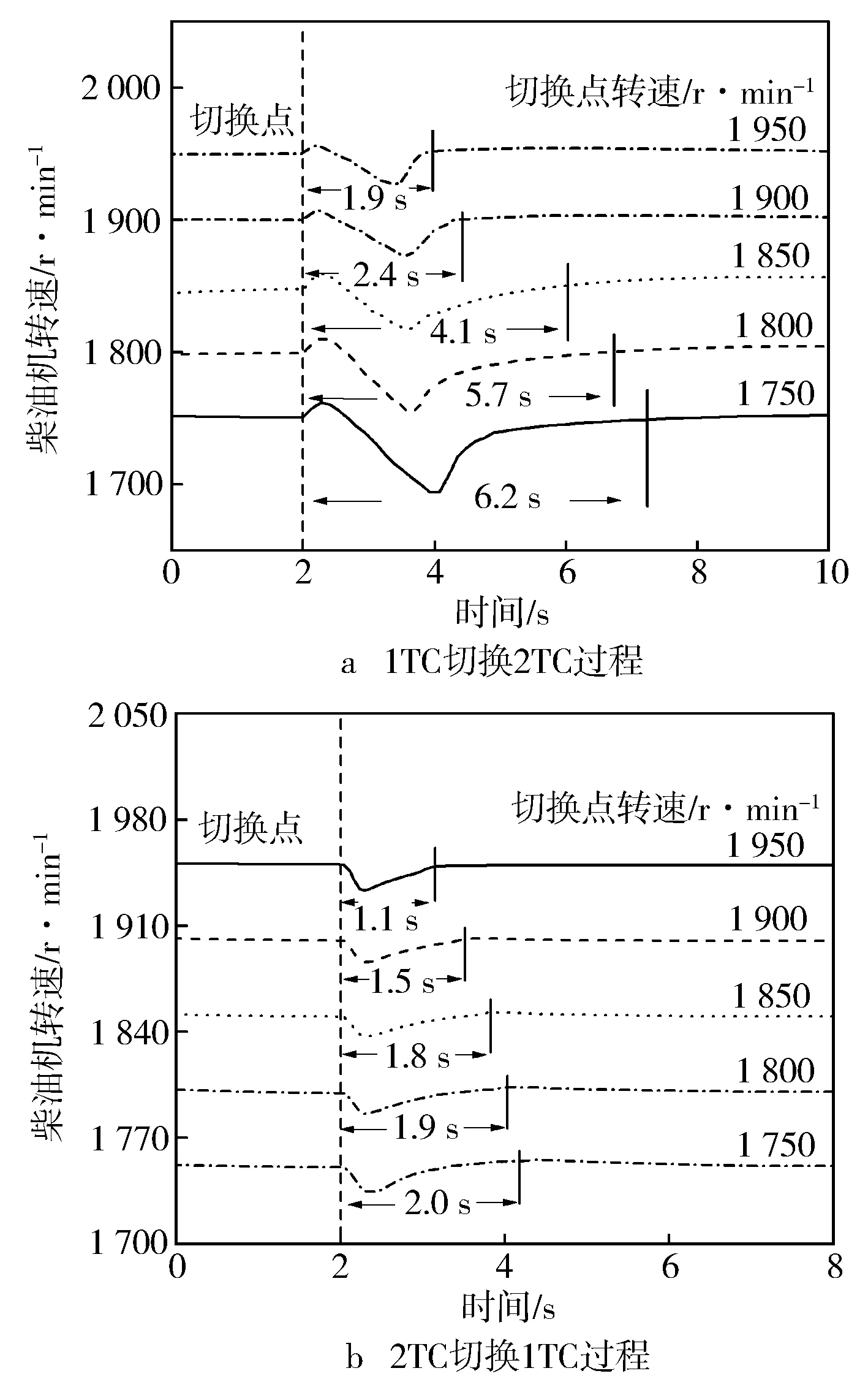

在最优切换的前提下,结合柴油机油量调节,得到各转速切换过程的仿真计算结果。如图12a所示,在1TC切2TC切换过程中,柴油机稳定运行2 s后切换过程开始,经过一段时间,柴油机的转速恢复至初始转速,随着柴油机切换转速的提高,切换过程中柴油机的转速波动从57 r/min减小至25 r/min,转速恢复的时间由最大6.2 s逐渐减小至1.9 s。这是由于初始切换转速越高,流经旁通阀的排气能量越高,切换过程中旁通阀关闭时有更多的排气能量用于副增压器的加速,使进气压力更快恢复,转速的波动因此减小。

在2TC切1TC过程,柴油机稳定运行2 s后切换过程开始,经过一段时间,柴油机的转速恢复至初始转速。由图12b可知,随着切换转速由1 750 r/min至1 950 r/min逐渐提升,柴油机达到稳态所需的时间由2.0 s减小至1.1 s,柴油机转速的波动由23 r/min减小至17 r/min。但是相比于1TC切换2TC过程,2TC切换1TC过程切换点转速对转速波动的影响较小,这是因为该过程中只存在副增压器的切出,排气能量损失较小。

图12 初始切换转速对切换过程转速的影响

结合上述分析可知,切换转速主要影响1TC切换2TC过程柴油机转速的变化,对2TC切换1TC过程的影响较小,在满足增压器转速以及过量空气系数的限制条件下,提高切换初始转速至1 950 r/min可以减小切换过程柴油机转速的波动以及转速恢复时间。

4 结论

a) 相对于排气阀开闭时刻,合理的进气阀动作延迟可以避免压气机出现喘振及倒流现象,减少切换时进气能量的损失,从而减少切换时进气压力的波动;

b) 相对于排气阀动作时刻,合理的旁通阀动作延迟可以增加切换时的排气能量,使副增压器更快达到目标转速,柴油机转速波动减小;开启废气旁通阀可以提高相继增压的切换转速边界,旁通阀在单增压器时开启的角度受到增压器最大转速以及过量空气系数的限制;

c) 在最优阀门延迟控制条件下,将相继增压的切换转速由1 750 r/min提高至1 950 r/min,可以将1TC切换2TC过程的转速波动由57 r/min减小至25 r/min,转速恢复所需要的时间由6.2 s减小至1.9 s;2TC切换1TC过程的转速波动由23 r/min减小至17 r/min,转速恢复所需要的时间由2.0 s减小至1.1 s。