基于米勒循环的柴油机缸内燃烧CFD仿真分析

胡益,倪计民,石秀勇,管志云

(同济大学汽车学院,上海 201804)

传统内燃机一般使用Otto循环和Diesel循环。1947年Ralph H Miller提出了新的循环方式——米勒循环,即通过改变进气门的关闭时刻来减小发动机的有效压缩比,从而可以影响整个燃烧过程中气缸内的压力和温度,实现膨胀比高于压缩比的效果。这可以减少发动机的热负荷以及机械负荷,获得较高的比功率输出和较低的油耗,同时可以降低燃烧温度和排气温度并控制排放[1]。米勒循环至今已提出70余年,前期并没有太多的应用。近年来石油消耗的剧增以及自然环境的污染使得人们对汽车的能耗和排放越来越重视,在节能减排的国际新形势下,米勒循环越来越受到青睐,在车用发动机上开始了研发和应用[2-4]。以往学者对米勒循环的研究主要在汽油机上展开[5-6],在柴油机上的研究相对较少,因为采用米勒循环会减少进气量。在汽油机上可以通过加大节气门开度来弥补进气损失,而这在柴油机上无法实现,需要改变增压比来改善进气,这就使得性能匹配比较困难。另外,采用米勒循环后缸内的燃烧与原机相比会有所不同,因此对气缸内燃烧的研究也非常必要[7-9]。完整的柴油机燃烧过程包括气体的流动,喷雾的破碎、碰撞、聚合、蒸发、着壁、飞溅,预混燃烧和扩散燃烧。根据上述研究背景,本研究基于米勒循环,针对一台大型中速柴油机,通过改变增压比使其最高燃烧压力与原机保持一致,应用Converge软件建立燃烧模型,应用Boost软件进行一维计算来设定边界参数和初始条件,研究柴油机缸内燃烧,并与原机缸内燃烧进行比较,分析米勒循环对燃烧的影响。

1 仿真模型建立

根据气缸与进排气道的具体参数采用ProE软件进行几何建模,建立的三维模型如图1所示,并将三维几何模型以.stl的格式导入到Converge中[10-13]。

在Converge中对几何模型进行区域划分,将模型划分为13个区域,分别为活塞、缸体、缸顶、进气道、进气道表面、进气门顶部、进气门倒角、进气门底面、排气道、排气道表面、排气门顶部、排气门倒角、排气门底面(见图2)。

图2 Converge区域划分

1.1 计算参数设置

应用Converge软件对柴油机缸内燃烧进行仿真计算。为了分析米勒循环对发动机进气的影响,计算开始时刻为进气门打开前1°曲轴转角,进气门打开时刻为311°曲轴转角,因此计算周期为310°~1 030°曲轴转角。

1.1.1发动机参数设置

发动机参数设置中需要设定缸体、活塞与气缸顶3个区域,设置的参数有缸径、冲程、连杆长度、活塞销偏置、涡流比与涡流分布。前三项如表1所示,后三项则使用Converge的默认值。

表1 发动机参数

1.1.2计算模型选取

主要的计算模型包括湍流模型、燃烧模型、排放模型(主要为NOx与Soot)和喷雾模型。湍流模型考虑到湍流漩涡,因此选用高精度RNGκ-ε模型[14]。燃烧模型选用SAGE详细化学反应算法[15],其特点是可以读入CHEMKIN格式的化学反应机制,通过求解反应动力学的常微分方程来进行燃烧模拟。NOx模型选用应用最为广泛的Extended Zeldovich模型,Soot模型包括生成与氧化模型,炭烟生成模型为Hiroyasu Soot模型[16],炭烟的氧化模型为NSC模型[17]。

1.1.3初始条件设置

初始条件是从Boost软件中读取的曲轴转角为310°时的各项参数,包括初始缸压、温度,进排气道的压力与温度以及循环喷油量。表2示出了柴油机在1 000 r/min下正常进气(米勒度为0,即M0)以及采用米勒循环进气(进气门提前50°曲轴转角关闭,米勒度为-50,即M-50)的初始条件。

表2 初始条件

1.1.4网格设置

在网格设置中,由于Converge是自适应网格,可以把基础网格设置较大,以节省计算时间,设置尺寸为8 mm。对气缸与进气道两个计算域进行自适应加密,加密级数为1(网格尺寸为基础网格的1/21倍,即尺寸为4 mm),这是由于缸内有混合喷雾和燃烧过程,过粗的网格对计算精度不利,且有不收敛的风险,同时进气道在进气过程中会产生强烈的湍流,湍流对混合和燃烧影响十分剧烈,必须精确模拟。

在固定区域加密(Fixed embedding)中指定进、排气门倒角部位进行固定加密,加密级数为2(网格尺寸为基础网格尺寸的1/22倍,即尺寸为2 mm)。这是因为气门倒角附近为气门与气门座的闭合处(见图3),结构较为复杂;另外这里也是缸内与气道区域的分界处,细微的结构也会影响湍流运动。

图3 进排气倒角加密处

计算过程中的网格数在上止点最少,为54 398个,在下止点数目最多,为 301 638个,边界层数目是1。

1.2 切面选取

为了分析缸内气体流动、混合和燃烧情况,选取了2个不同位置的切面(见图4),切面1位于气缸中心处,切面2距离气缸盖顶部8 mm。

图4 切面位置

2 三维仿真计算分析

在1 000 r/min工况下,对正常进气(M0)与米勒循环下的方案(M-50与定爆发压力下喷油提前角为14°曲轴转角)进行三维数值计算,对比两者在气流运动、燃烧和排放方面的差异。

2.1 模型验证

燃烧放热率的对比验证可以通过比较燃油消耗率来验证。如图5所示,不同转速下燃油消耗率的原机试验值与仿真值较为吻合。在1 000 r/min转速下,燃油消耗率的原机试验值和仿真值最为接近,误差为0.98%。

图5 燃油消耗率对比

图6示出缸内压力Converge仿真结果与原机试验值的对比。由图可知,仿真结果与试验值基本吻合,两者最高燃烧压力相同,都是15.3 MPa,小于限值压力值15.5 MPa。在压缩过程中,试验值略高于仿真结果,而且仿真结果略有滞后。一方面可能是测量误差引起的,另一方面由于初始边界条件的设定来自于Boost的仿真结果,导致最终结果也存在误差。但从燃烧阶段开始,仿真结果与试验值吻合较好,最高压力点重合,因此,总体而言Converge仿真结果与试验值基本吻合。

图6 缸压曲线对比

2.2 米勒循环对气流运动的影响

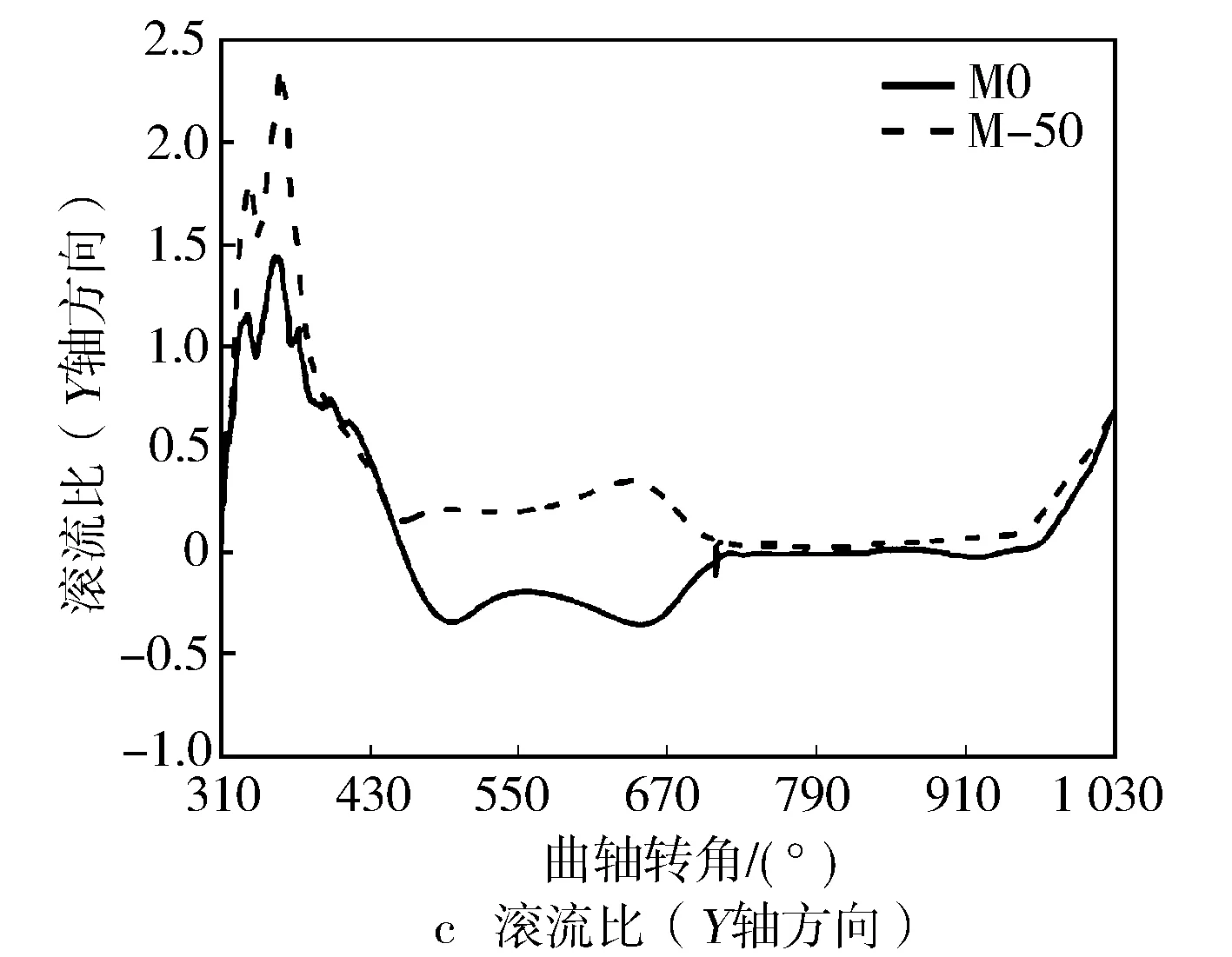

图7a示出M0与M-50缸内涡流比比较。两者的涡流都比较小,540°~720°曲轴转角压缩过程M-50涡流比绝对值小于M0,在压缩冲程后期M-50涡流比为-0.3,M0涡流比为-0.45。由此可见,进气门早关使缸内的涡流强度减小,不利于燃油与空气混合。图7b和图7c示出缸内滚流对比:X轴方向在560°~670°曲轴转角之间M-50的滚流比大于M0,在670°~720°曲轴转角之间M-50的滚流比小于M0,710°曲轴转角处的剧烈波动是由于燃烧开始;在Y轴方向上M-50与M0的滚流方向相反,M-50为顺时针,而M0为逆时针,造成这个现象的原因是M-50进气门提早关闭,限制了缸内Y轴方向逆时针滚流的发展。因此可以得出:进气门早关会限制缸内的气流运动。

图7 M0与M-50缸内气流运动

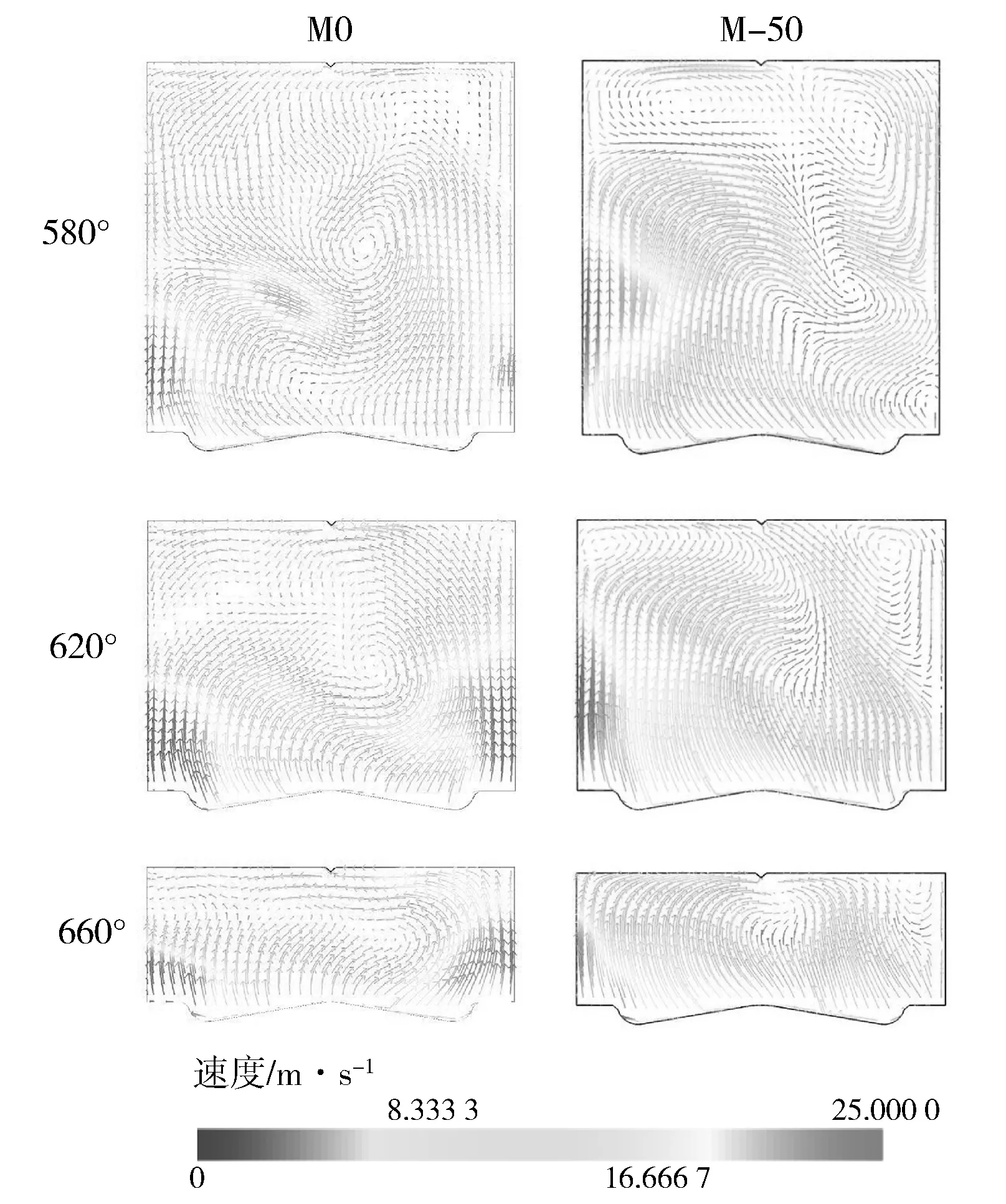

图8对比了转速1 000 r/min下M0与M-50压缩过程气体流场,M0进气门在580°曲轴转角时关闭,M-50进气门关闭时刻是530°曲轴转角。通过观察580°~660°曲轴转角速度场变化可以看出,在进气门关闭到上止点这段时间缸内气流的速度逐渐减小,其原因主要是活塞处于上行阶段,阻碍了缸内气体运动。M0缸内滚流强于M-50,滚流的方向有顺时针也有逆时针,M0缸内逆时针滚流较强,M-50顺时针滚流占据主导,随着曲轴转角增大,滚流强度逐渐减小。660°曲轴转角时M-50进气门一侧逐渐形成逆时针气流运动,在排气门一侧形成顺时针气流运动,两者在气缸中部形成对流。M0在气缸中形成逆时针方向流动,且进气门一侧气流运动更强。M-50中速度较大的区域集中在排气门一侧,M0中速度较大的区域从排气门一侧慢慢向进气门一侧转变,这更有利于气体在缸内均匀分布,不会形成局部混合气过浓。

图8 压缩过程流场对比

图9示出了715°~730°曲轴转角燃烧期间M0与M-50缸内气体流场与油束发展情况。油束未完全碰壁之前,由于燃油喷射速度远大于缸内气体流速,会使油束与气体之间存在动量交换,燃油黏性作用使得气体和喷雾边界层产生一定的空气卷吸,在油束周边使气体形成涡旋。715°曲轴转角时M0的涡旋形成在油束下端,M-50在油束下端与前端形成了明显的涡团区,凹坑处的涡旋非常明显,有利于前端燃油与空气混合。随着曲轴转角增大,M0与M-50涡旋逐渐向活塞凹坑运动,730°曲轴转角时运动到凹坑处的涡旋由于挤流作用基本消失,在喷油中心处有一部分涡旋,这是因为此处气体流速高,燃油与气体之间相互作用大。M0与M-50在燃烧期间流场差别主要体现在715°曲轴转角,M-50中涡团强度相较于M0更大,且喷雾区域的流场与空气区域流场有明显分界线,两者形成对流,有利于前期燃油的混合。

图10示出720°曲轴转角时M0和M-50在切面2上的流场分布。流速高的区域基本在油束周边,因为油束喷射速度高,与空气之间存在动量交换,使气体流速增加,油束周围的空气由于卷吸效应会形成涡旋,这一部分涡旋有利于燃油与周边气体混合,喷雾流场与外围的空气流场流速差别较大,同时也发现M-50中流场更加规则,这有利于气体与燃油的混合。

图10 720°曲轴转角时切面2流场

2.3 燃烧期间混合气浓度与湍动能对比

图11示出柴油机转速1 000 r/min下M0和M-50燃烧过程中油束的变化情况。燃烧初期,燃油以油束为中心向外蒸发扩散,油束边缘的混合气当量比在1.5左右,油束中心混合气当量比在4左右,油束前端的油滴蒸发完全,没有油滴粒子存在。由于气缸直径大,燃油运动时间长,在碰壁前基本已经蒸发。在720°曲轴转角时M0中燃油开始碰壁,碰壁位置在挤流唇处,M-50中由于喷油晚还未碰壁。725°曲轴转角时M-50中油束前端开始在挤流唇部碰壁,此时M0 中碰壁后的燃油通过反弹与气体挤流运动在挤流区向壁面扩散。730°曲轴转角时M0中燃油基本充满挤流区,M-50中油束前端燃油碰壁后向挤流区运动,同时由于活塞下行,油束碰壁位置上移,部分燃油直接向挤流区运动,同时有部分燃油由于气流下行扩散到活塞表面,因而形成浓混合区。

图11 M0和M-50燃油发展

图12示出720°曲轴转角时切面2上燃油分布情况。M0由于喷油早,燃油扩散更广,油束前端由于气体涡旋运动,不同油束间燃油分离扩散,形成叉状,油束中部混合气浓度最高,当量比值在4以上,易在此处生成Soot排放物。M-50中油束集中在燃烧室中部,且燃油分布均匀。

图12 720°曲轴转角时切面2燃油分布

图13示出M0与M-50湍动能对比。在600°曲轴转角之前M-50湍动能明显比M0高,M-50中湍动能的两处峰值分别是90 m2/s2和61 m2/s2,M0湍动能的两处峰值分别是27 m2/s2和38 m2/s2。600°曲轴转角以后M0与M-50湍动能基本相同。前期M-50湍动能高是因为其增压比高导致进气流速高,600°曲轴转角以后缸内气流运动主要受活塞与燃烧影响,在710°曲轴转角时湍动能有一个跳跃变化,这是燃烧开始的标志。对比M0与M-50中湍动能变化趋势,区别主要体现在进气过程中,在燃烧期间两者基本一样。

图13 M0与M-50的湍动能对比

图14示出720°曲轴转角时湍动能云图对比。湍动能较高的区域与喷雾区域相同,喷雾区域由于油束与空气之间相互作用,气体流速较大,从速度场可以发现这一区域流速基本在20 m/s以上,外围空气流场流速基本低于2 m/s,湍动能越高越有利于火焰传播。

图14 720°曲轴转角时湍动能云图对比

3 结论

构建了燃烧模型,对基于米勒循环的某柴油机缸内燃烧进行了CFD仿真分析,在1 000 r/min工况,得到如下结论:

a) 压缩过程中,M-50缸内涡流比以及Y轴方向滚流比比M0低;M-50缸内气流速度较大区域位置相对固化,而M0则有所变化,因此在压缩过程中M0更利于均匀混合气的形成;

b) 在燃烧前期,M-50中涡团强度相较于M0更大,且流场更加规则;M-50中油束集中在燃烧室中部,燃油分布均匀,而M0不同油束间分离扩散,形成叉状,燃油主要分布在油束中部,因此在燃烧前期M-50燃油和空气混合得更均匀;

c) 进气过程中M-50的湍动能高于M0,在燃烧期间两者基本一样;湍动能较高的区域与喷雾区域相同,燃烧期间的湍动能主要受到油束扩散影响。