面向增程式电动汽车的高效汽油机试验研究

王一戎,徐焕祥,沈源建,马帅营

(浙江吉利新能源商用车集团有限公司,浙江 杭州 311228)

随着汽车动力系统电动化趋势的逐渐加强,各国政府及各大汽车公司均在电动汽车领域投入巨额资金,以期占领汽车工业未来的技术制高点。增程式电动汽车既实现了纯电驱动,又避免了续航里程焦虑[1],被认为是后补贴时代新能源汽车走向市场化的最佳技术路线之一。

增程器作为增程式电动汽车的核心部件,其发动机与车轮实现了机械解耦,可以充分利用深度优化的发动机进行高效发电[2]。本项目团队致力于开发高效增程器,并取得了大量的成果。2018年11月上市的吉利远程RE500增程式电动轻卡,实现了最低256 g/(kW·h)的电耗率(从燃料转化为电能的效率)以及长达500 km的综合续航里程[3]。

为进一步提高能量转化效率,需要针对增程式电动汽车的实际工作特点开发专用的发动机,以实现常用发电工况点效率的最高化。因此,本研究提出了一款面向增程式电动汽车的汽油机,其核心技术理念是米勒循环和高压缩比,并利用爆震抑制手段优化燃烧过程,以期达到45%有效燃油热效率(Braking Thermal Efficiency,BTE)。

通过专门开发的单缸发动机,对上述技术理念可行性进行了试验研究,并最终实现了45%BTE目标。着重分析了均质稀薄燃烧、缸内喷水冷却以及低压废气再循环(Low Pressure Exhaust Gas Recycle,LP-EGR)等爆震抑制手段技术对该发动机实际工作过程的影响,并研究了各项技术对达到45%BTE目标的贡献度,为未来高效发动机设计优化提供新的思路。

1 增程混动汽油机概念方案

由于面向增程式电动汽车的汽油机追求高经济性,并适当弱化动力性和响应性,因此,通常采用高压缩比、长冲程、进气米勒循环等设计理念。同时,为减少燃烧爆震、优化燃烧过程,还可集成均质稀薄燃烧、缸内喷水冷却、LP-EGR等爆震抑制手段。在之前的研究中,这些技术已经被证实能够有效提高发动机热效率[4-7]。

为拓展均质稀薄燃烧极限,需要采用高能点火技术,例如电晕点火、等离子点火等。相比于普通火花点火,高能点火系统点火能量高且点火体积大,能够快速点燃混合气,提高点火极限[8]。为强化缸内气体流动、实现均质混合气,设计了滚流比高达2.03的高滚流进气道。由于增程式电动汽车配备大容量动力电池,传统发动机上的机械式空调压缩机和机械式水泵可以实现电气化,进一步降低发动机油耗。

2 试验台架及试验方法

面向增程式电动汽车的汽油机需要满足实际发电功率需求,以吉利RE500增程式电动轻卡为例,需要采用三缸汽油机进行发电。为降低开发风险和费用,专门开发了一台单缸汽油机(以下简称单缸机),对上述增程式汽油机概念方案进行技术可行性试验研究,以验证该方案是否能达到45%BTE。

2.1 单缸机简介

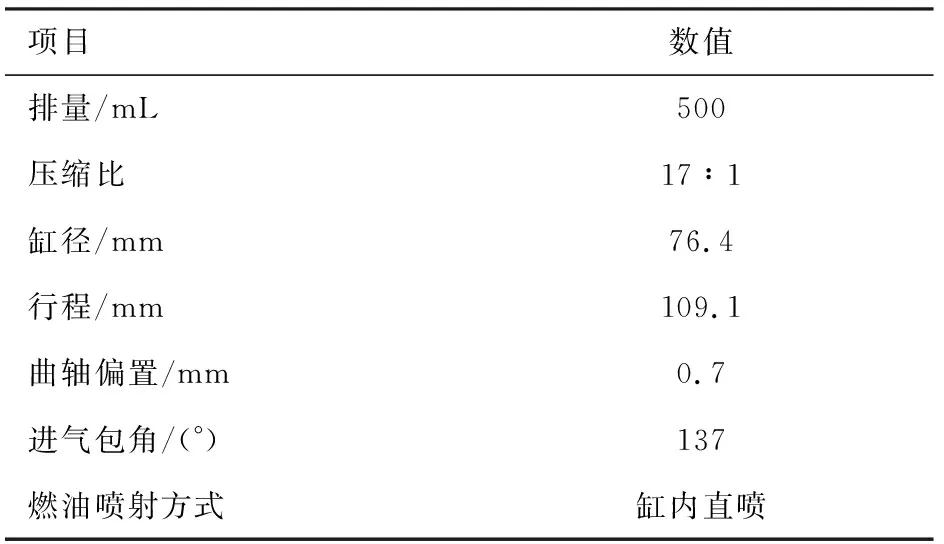

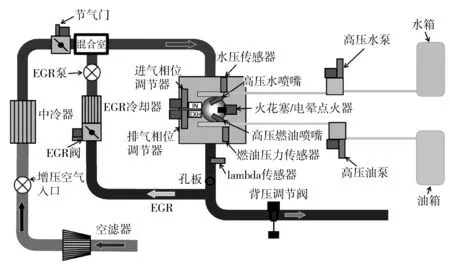

表1示出单缸机主要技术参数,图1示出单缸机数字样机。该单缸机高压油泵和用于缸内喷水的高压水泵由曲轴通过皮带轮进行驱动。由于该单缸机自身无增压器、冷却水泵和机油泵等部件,需要借用台架设备来实现增压、冷却和润滑等功能。

表1 单缸机主要技术参数

图1 单缸机数字样机

2.2 试验台架

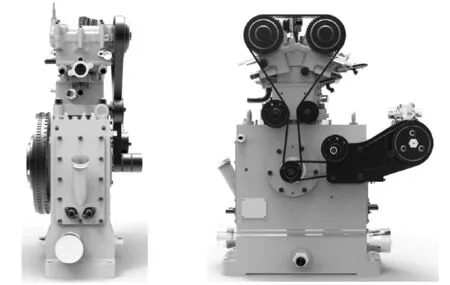

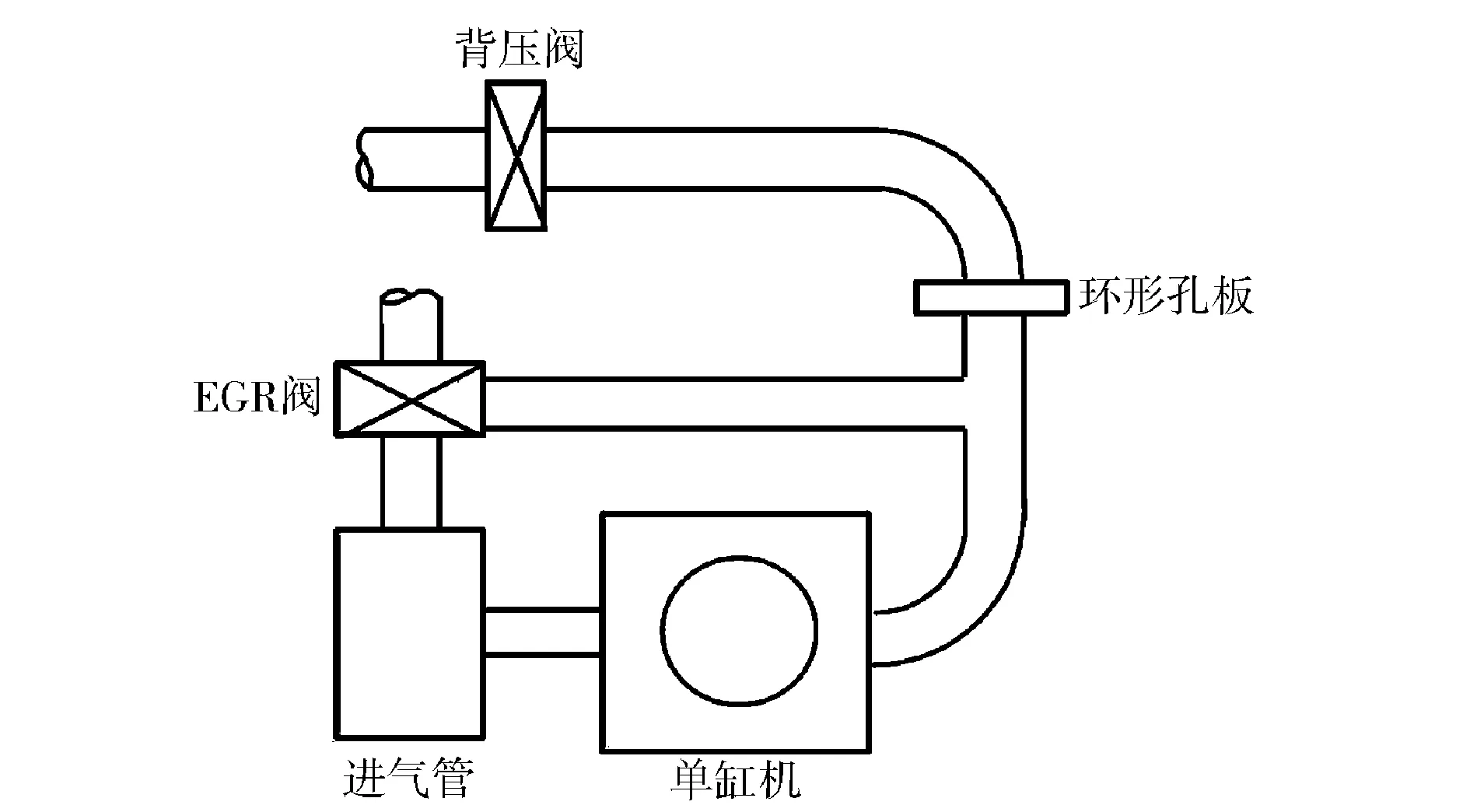

图2示出单缸机测试台架原理。测试台架主要设备包括Froude AG250测功机,AND CAS燃烧分析仪,Horiba 7000 MEXA排放分析仪,AVL 415s PM分析仪,AVL 733s油耗仪,Kistler 6125C缸压传感器,ECM Lambda Pro Lambda仪以及增压系统和冷却润滑系统。

图2 单缸机测试台架原理示意

2.3 试验方法

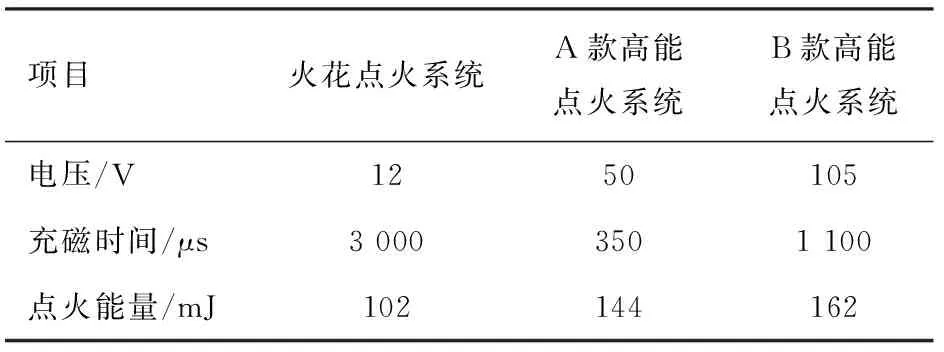

引入2个不同的电晕点火系统,以实现均质稀薄燃烧。因此,单缸机试验分为3个阶段,具体如下:

1) 普通火花点火系统测试;

2) A款高能点火系统测试;

3) B款高能点火系统测试。

每一阶段的测试内容均包括均质稀薄燃烧、缸内喷水以及LP-EGR等,以分析不同爆震抑制技术对燃烧过程的影响。表2示出普通火花点火和高能点火系统主要技术参数。

表2 火花点火和电晕点火系统的主要技术参数

2.4 试验评价方法

单缸机台架直接测得的平均有效压力(Braking Mean Effective Pressure,BMEP)和有效燃油消耗率(Braking Specific Fuel Consumption,BSFC)并不能直接反映多缸机的BMEP和BSFC。以单缸机和对应的三缸机为例进行对比,单缸机进排气过程脉动特性强于多缸机,即单缸机进排气过程不能代表三缸机进排气过程。同时,单缸机摩擦损失水平也高于多缸机损失水平,单缸机2个主轴承对应1个气缸,而三缸机4个主轴承对应3个气缸;单缸机的正时系统和附件系统也仅用于1个气缸,而三缸机则用于3个气缸。

为使单缸机的进排气过程与对应的三缸机进排气过程一致,在单缸机台架排气管路上布置一个适当内径的环形孔板,确保两者进排气过程基本一致,使单缸机的净平均指示压力(Net Indicated Mean Effective Pressure,NIMEP)可以准确反映三缸机的NIMEP。图3示出该环形孔板布置示意。这种方法在之前的研究项目中已经被证实是可靠的。

图3 环形孔板布置示意

利用摩擦仿真软件(例如里卡多FAST软件)来精确计算三缸机的摩擦损失(Friction Mean Effective Pressure),结合上述获得的三缸机NIMEP,可以计算出最终的三缸机BMEP以及对应BSFC/BTE,其中BTE计算公式见式(1):

(1)

3 试验结果及分析

首先,通过发动机转速和负荷扫点试验,确认在当量空燃比条件下,n=3 000 r/min、NIMEP=1.1 MPa时,获得最低油耗,并以该工况为基础工况点,对稀薄燃烧、缸内喷水和EGR等爆震抑制技术进行研究。

试验所用燃油为RON=96.5的欧洲标准E10乙醇汽油,实测低热值为4.136×104kJ/kg。试验所用机油型号为0W-20。试验参数边界如下:发动机出口水温Tout=(95±5) ℃;机油温度Toil≤125 ℃;发动机排气温度Texh≤950 ℃;节气门后进气温度Tint=[n/200(r/min)+22] ℃,n为发动机转速;点火角调整至CA50在6°ATDCF~8°ATDCF或者爆震边界;VVT按5°间隔扫点;循环变动率COV≤5%。

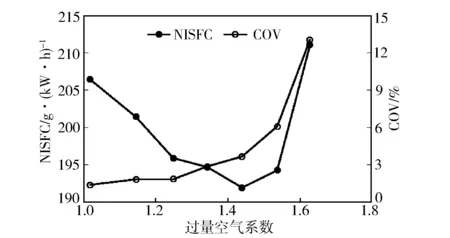

3.1 普通火花点火系统测试

图4示出在n=3 000 r/min、NIMEP=1.1 MPa时,净指示燃油消耗率(Net Indicated Specific Fuel Consumption,NISFC)和循环变动率(Coefficient of Variation,COV)随过量空气系数(φa)的变化曲线。由图4可见,随着φa增加,NISFC先减小后增大,并在φa=1.44获得最小值191.9 g/(kW·h)。当φa超过1.44时,由于混合气能量密度低、点火能量不足,燃烧开始恶化,COV增加,爆震倾向增大,燃烧效率下降,NISFC快速升高。此时,发动机最高BTE约为41.9%。

图4 NISFC和COV随φa的变化

为了抑制燃烧爆震,向气缸内喷水降温。图5示出在n=3 000 r/min、NIMEP=1.1 MPa时,NISFC、CA50以及COV随φa的变化曲线。此时,每循环喷水质量/燃油质量比控制为30%(测试表明这是该工况最高BTE对应的喷水质量/燃油质量比,受限于论文篇幅,仅展示该结论)。由图可见,由于缸内喷水使混合气温度下降,点火角可以大幅提前,燃烧过程参数如CA50得到明显优化,缸内喷水可以将最佳φa从1.44提升至1.57,NISFC也从191.9 g/(kW·h)降低至187.0 g/(kW·h),BTE从41.9%提升至43.1%。而当φa超过1.62后,CA50开始延后并偏离最佳区间(6°ATDCF~8°ATDCF),同时COV也开始增大,燃烧效率下降。

图5 NISFC、CA50和COV随φa的变化

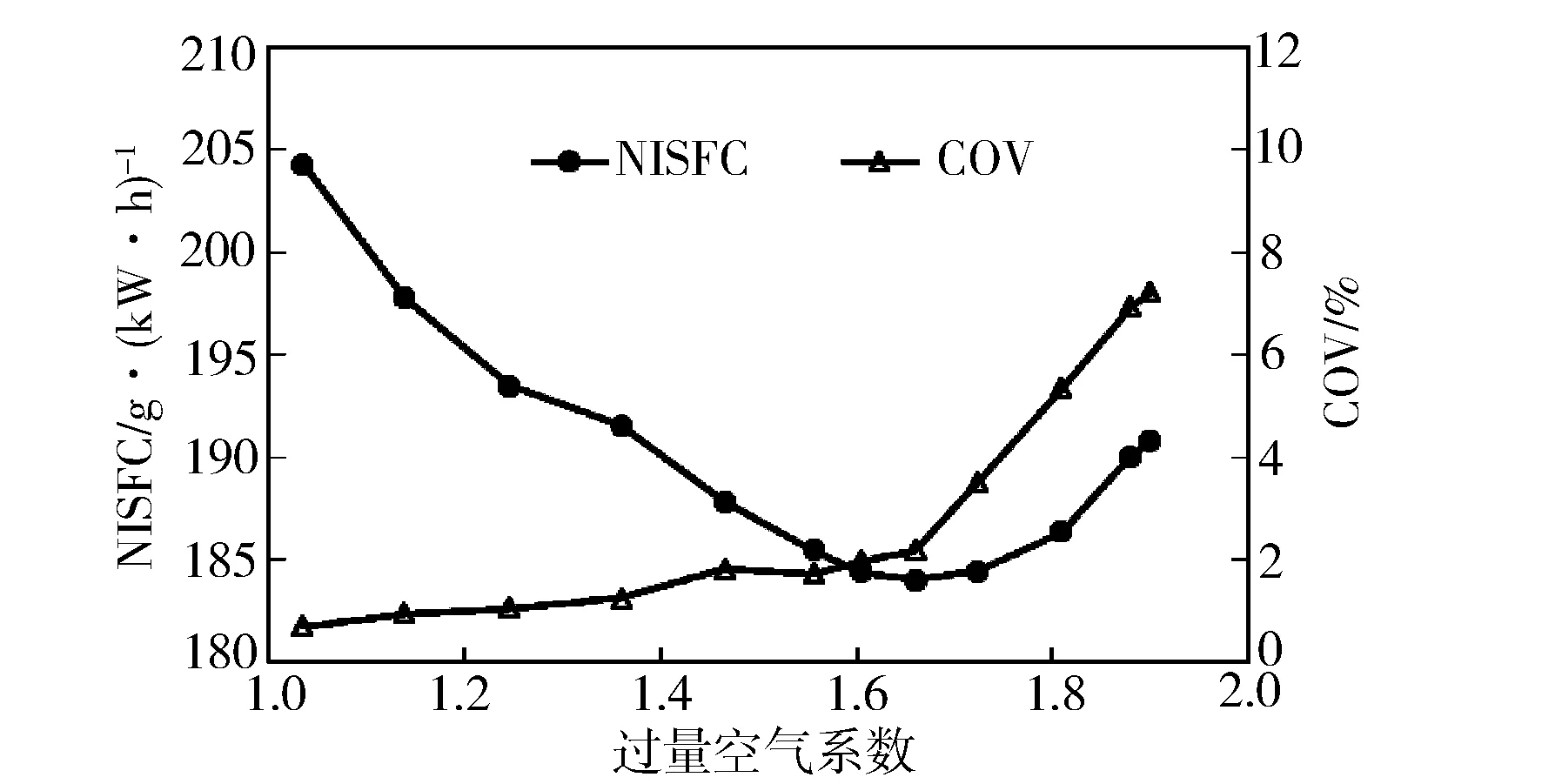

3.2 A款高能点火系统测试

图6示出n=3 000 r/min、NIMEP=1.1 MPa时,NISFC和COV随φa的变化曲线。与图4对比可见,A款高能点火系统的NISFC和COV变化趋势和普通火花点火系统完全一致。但是高能点火系统点火能量高,能够快速点燃缸内混合气并提高燃烧速度,且为空间点火,能够缩短燃烧周期,降低COV,可将最佳φa从1.45提升至1.65,NISFC从191.9 g/(kW·h)降低至184.0 g/(kW·h)。此时,发动机BTE从41.9%提升至43.8%。

图6 NISFC和COV随φa的变化

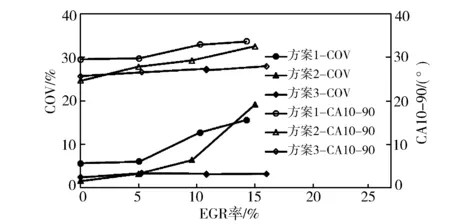

在n=3 000 r/min、NIMEP=1.1 MPa工况下,进行EGR多方案对比测试:方案1为普通火花点火,且φa保持稳定;方案2为A款高能点火,且φa保持稳定;方案3为A款高能点火,且保持进气压力不变,即随EGR率升高,φa逐渐减小。图7示出3种测试方案NISFC和φa随EGR率的变化曲线。图8示出该工况下,COV和CA10-90随EGR率的变化曲线。由图8可见,随着EGR率升高,NISFC逐渐上升,这表明在同等稀释程度下,EGR对降低油耗的贡献度弱于稀薄燃烧。尽管EGR和稀薄燃烧均能够增大多变指数,进而提高热效率,但是空气中的N2和O2等双原子分子比废气中的H2O和CO2等三原子分子的多变指数更大,更加有利于提高热效率。同时,稀薄燃烧引入的空气含有大量的氧气,更有利于缸内燃烧氧化过程。从燃烧稳定性角度,EGR和稀薄燃烧存在对立现象。增大EGR率,则需要一定程度降低φa水平,否则COV可能将会超过限值。

图7 NISFC和φa随EGR率的变化

图8 COV和CA10-90随EGR率的变化

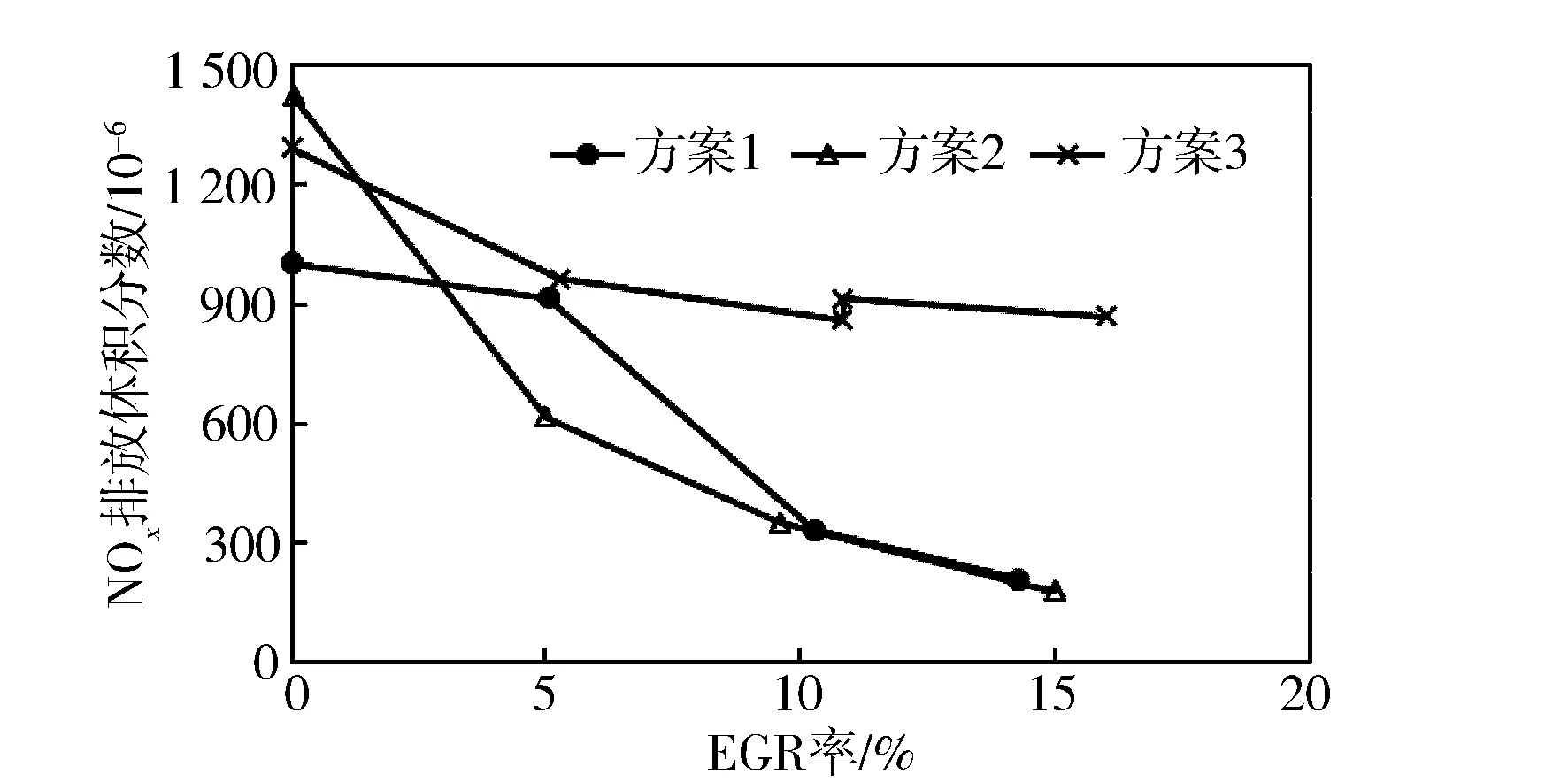

图9示出3种方案下NOx随EGR率的变化曲线。可见,随着EGR率增加,3种方案NOx排放均大幅下降。这主要是因为增大EGR率能够降低缸内燃烧温度、减小氧浓度,缸内高温过程持续时间短、氧浓度低,从而抑制NOx生成。同时,还可以看出在同等稀释程度下,EGR降NOx效果优于稀薄燃烧。这主要是因为EGR降低缸内燃烧温度的效果优于稀薄燃烧,而稀薄燃烧会使缸内燃烧过程处于富氧状态,促进NOx生成。

图9 NOx随EGR率的变化

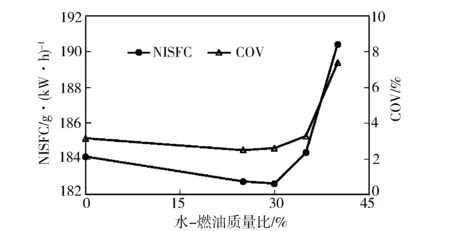

图10示出n=3 000 r/min、NIMEP=1.1 MPa时,NISFC和COV随喷水-燃油质量比的变化曲线。由图10可见,水-燃油质量比为30%时,发动机能够获得最低的NISFC,为182.6 g/(kW·h)。此时,发动机BTE约为44.2%。相比于普通火花点火测试,在高能点火测试环境下,喷水带来的降低油耗的效果明显减小,这主要是由于高能点火能够实现更大程度的稀燃,进一步抑制了爆震的产生,也削弱了缸内喷水所带来的油耗优化效果。

图10 NISFC和COV随水-燃油质量比的变化

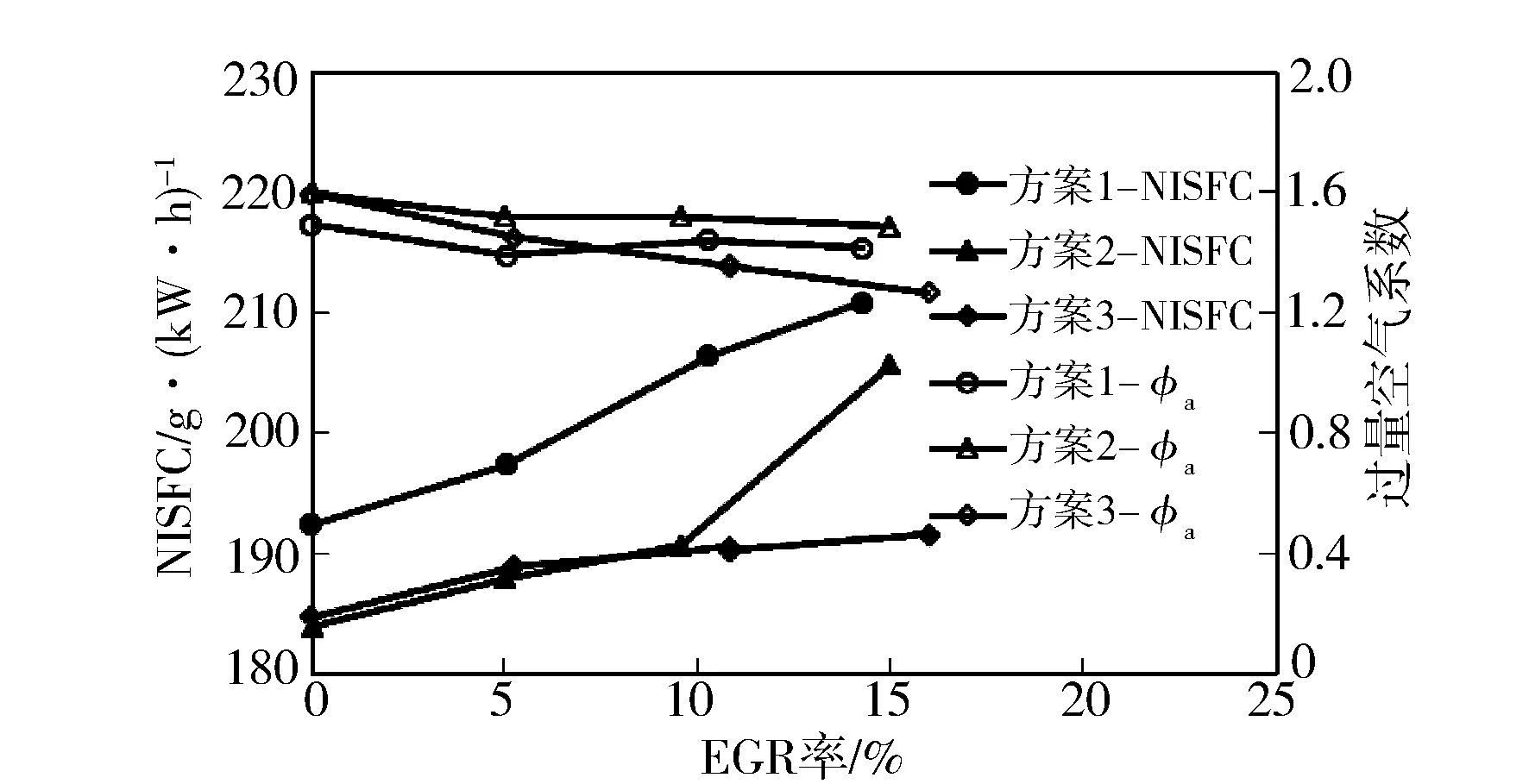

3.3 B款高能点火系统测试

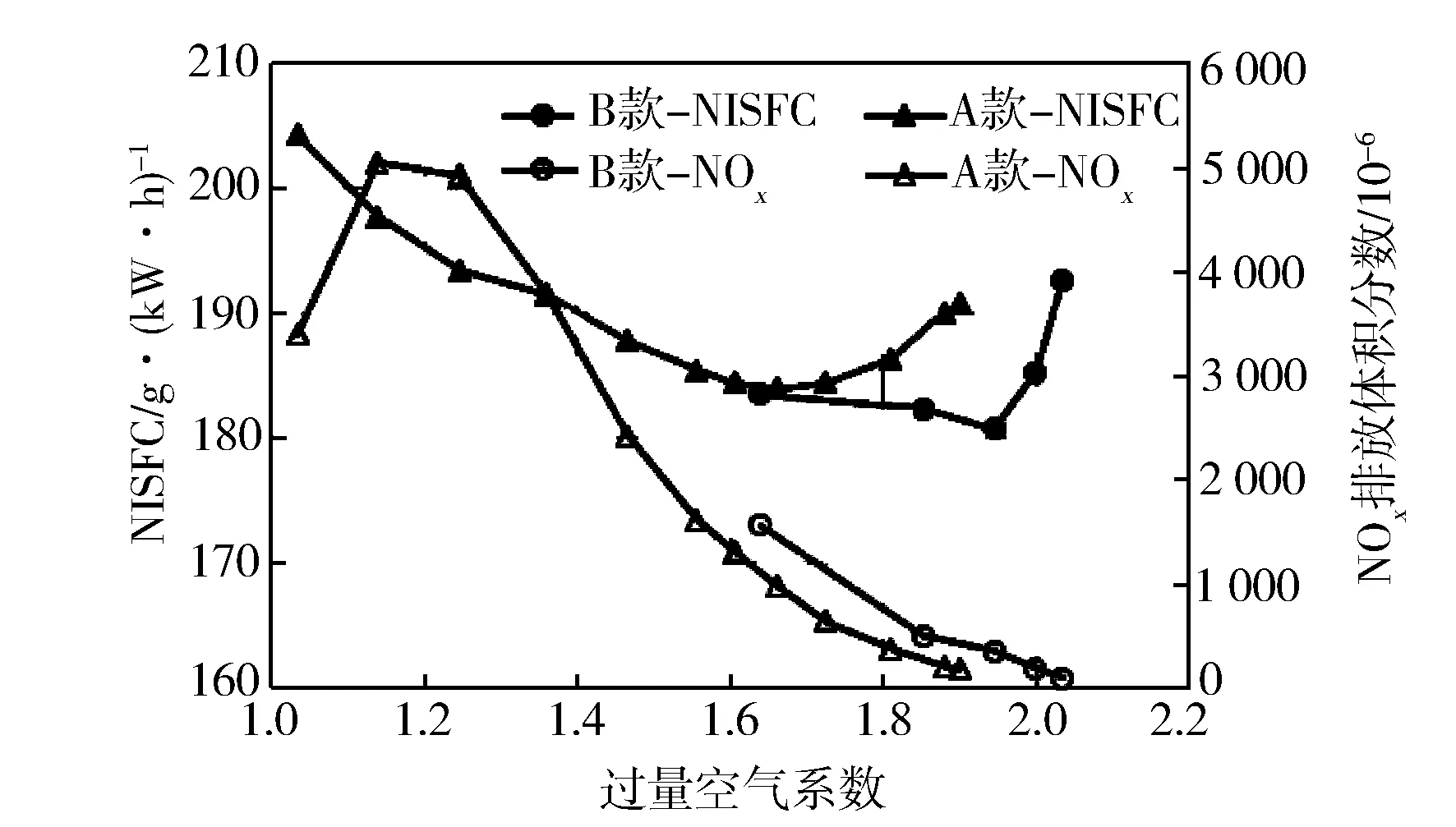

图11示出n=3 000 r/min、NIMEP=1.1 MPa时,NISFC和NOx随φa的变化曲线。图12示出COV和CA10-90随φa的变化曲线。由图11可见,采用B款高能点火系统时,随着φa增加,NISFC先降低后升高,并在φa=1.94时获得最佳NISFC。上述变化规律与A款高能点火系统一致,但是B款高能点火系统可以将最低NISFC从184.0 g/(kW·h)降低至180.7 g/(kW·h),对应的φa从1.65提升至1.94,发动机BTE约为45.0%。同时,相比于A款高能点火系统,B款高能点火系统可以将NOx排放从310.1×10-6降低至180.3×10-6,降幅约41%。究其原因是B款高能点火系统点火能量远高于A款高能点火系统,使得相同工况下前者发动机燃烧持续期和燃烧稳定性远优于后者,具体表现为CA10-90、COV等燃烧过程参数都得到优化(见图12)。

图11 NISFC和NOx随φa的变化

图12 COV和CA10-90随φa的变化

如果将φa提升至2.0,缸内混合气能量密度进一步降低,缸内燃烧温度同步下降,缩短了燃烧过程产生NOx高温区的时间段,NOx排放将降低至101.3×10-6,相比于A款高能点火系统最低NOx排放量310.1×10-6,降幅约为67.4%。这样的NOx原始排放水平可大幅降低稀燃后处理难度。但是,伴随着燃烧过程恶化,发动机BTE将降低至42.4%。

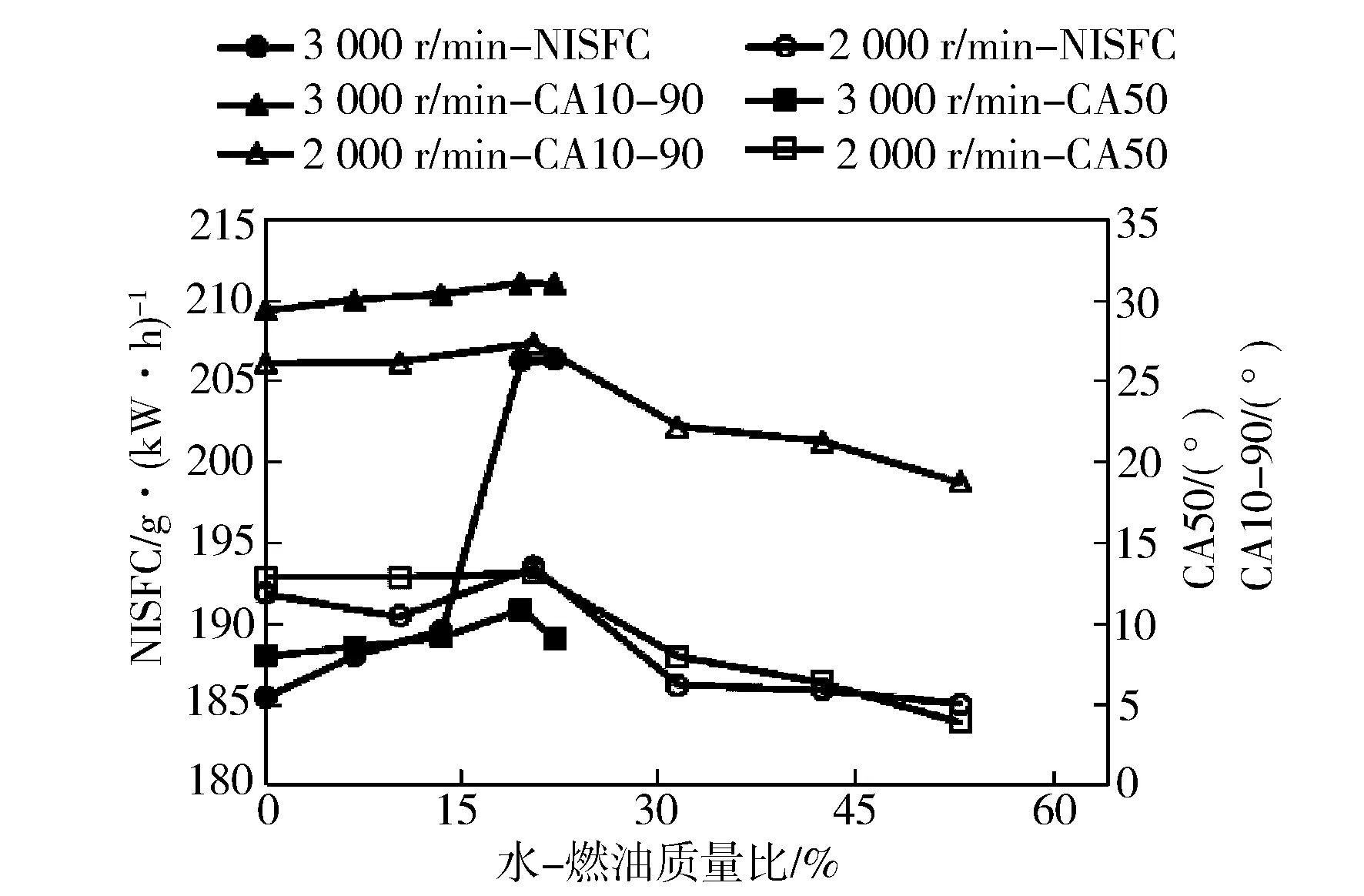

图13示出在n=2 000 r/min和n=3 000 r/min时,NISFC,CA10-90和CA50随水-燃油质量比的变化关系。由图13可见,在n=3 000 r/min时,随着水-燃油质量比增加,NISFC逐渐升高。这个变化趋势和A款高能点火系统不同。产生该变化趋势的可能原因是采用B款高能点火系统时,φa已经达到1.94,其燃烧过程可能已经相对优化,爆震趋势不明显,如果此时向缸内喷水反而会降低燃烧速度,导致CA50和CA10-90都有所增加。而在n=2 000 r/min时,采用B款高能点火系统,可能还存在较大的爆震倾向,向缸内喷水可以一定程度抑制爆震产生,CA50和CA10-90有所优化。这意味着如果燃烧过程达到较大的稀释度,缸内喷水抑制爆震仅适用于较低转速区间。

图13 NISFC和CA10-90、CA50随水-燃油质量比的变化

3.4 试验结果汇总

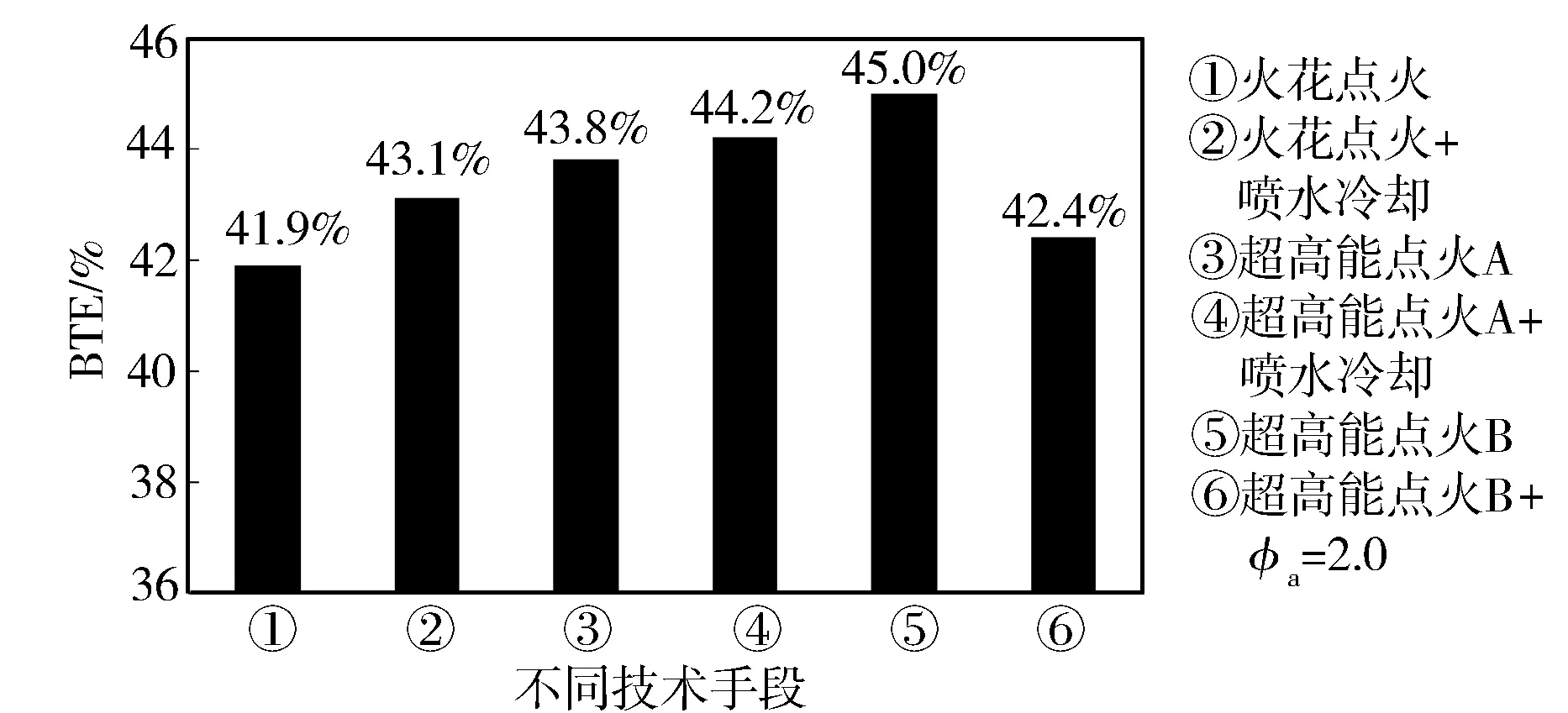

图14汇总了第3.1~3.3小节不同技术所能达到的最高BTE。B款高能点火系统能够有效提高点火能量,可在φa=1.94时实现均质稀薄燃烧,BTE达到45.0%。

图14 不同技术对应的最高BTE

4 结论

a) 用于增程式电动汽车的汽油机在技术层面可以实现45%BTE;

b) 采用高能点火系统,可以实现φa=1.94的均质稀薄燃烧;

c) 同等稀释程度下,稀薄燃烧降油耗效果优于采用EGR技术,但降NOx效果差于EGR技术;

d) 缸内喷水降油耗主要体现在低转速或者低程度稀燃等爆震较为强烈的工况;如果发动机采用均质稀薄燃烧,在中等转速工况缸内喷水反而会降低BTE;

e) 将φa提升至2.0时,缸内燃烧温度大幅下降,NOx原始排放将降至101.3×10-6,可降低稀燃后处理难度,但发动机BTE将下降至42.4%。