焊丝成分对310不锈钢TIG焊凝固裂纹敏感性的影响

张 鹏

(国网天津市电力公司,天津 300000)

310 不锈钢是一种Cr与Ni含量较高的奥氏体不锈钢,具备优良的耐腐蚀性和较高的蠕变强度,广泛应用于石油化工、核电以及军工等领域[1]。较高的合金元素含量,会导致310不锈钢在熔化焊过程中极易出现凝固裂纹,限制其在焊接结构中的推广应用。因此,有必要对这类不锈钢的凝固裂纹产生机制进行研究,并提出避免出现这种缺陷的方法。

凝固裂纹属于焊接热裂纹的一种,出现在焊缝内部,主要由于在热应力的作用下,枝晶相互分离,进而导致晶间液膜破裂所致[2]。David等人系统的研究了熔池合金成分与奥氏体不锈钢熔化焊凝固裂纹敏感性的联系[3]。其结果表明,焊缝开裂的倾向与焊缝金属的凝固模式密切相关。Yu等人设计出一套专用的焊枪[4],实现焊后对试件进行急冷,使熔池尾端的非平衡组织保留至室温。对枝晶生长形态的观测表明,奥氏体枝晶间的界面较平直,而铁素体枝晶间的界面曲折,这影响了晶间的液膜分布,进而影响裂纹产生的几率。

工件在熔化焊过程中加热冷却速率快,熔池中冶金反应复杂。目前针对奥氏体不锈钢裂纹敏感性的研究多采用试验观测手段,难以从热动力学角度对焊接冶金反应过程进行机理分析。本文研究基于相图计算技术,对采用不同焊丝的310不锈钢TIG焊的熔池冶金反应进行分析。通过与试验数据的对比,本研究揭示了通过调整熔池成分,抑制凝固裂纹产生的机理。

1 研究方法

1.1 焊接试验

采用钨极氩弧焊(TIG焊)对1.5 mm厚SUS 310奥氏体不锈钢进行进行焊接试验,焊接电源为YC-300B型逆变交直流氩弧焊机。焊接试板统一采用线切割方法制作成150 mm×50 mm大小,并且在焊前用工装卡具固定牢固。焊接试验分别采用自熔焊、填充ER308及ER430焊丝的方案(焊丝直径1.2 mm)。母材与焊丝的化学成分列于表1中。采用KR350A-500A送丝机填丝,填丝速度为30 mm/s。焊接参数为:12 L/min保护气流量(99.7%纯度氩气),85 A焊接电流,2.5 mm弧长,2.5 mm/s焊枪移动速度。

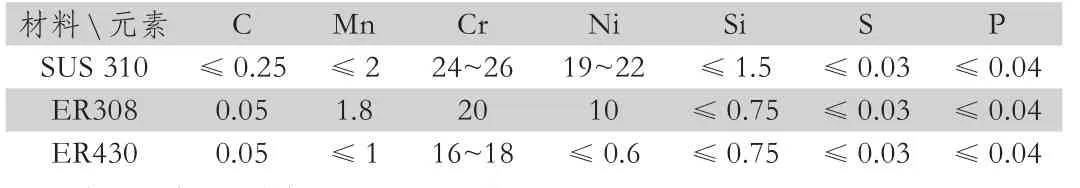

表1 母材与焊丝成分(wt.%)

焊后在试件焊缝区取金相试样,采用10 mL HNO3+10 mL HCl+10 mL CH3COOH配制腐蚀剂,用于观测微观组织与开裂情况。此外,采用SPECTROLAB型直读光谱仪对试样焊缝区取样进行元素含量测量。

1.2 焊缝凝固模式分析

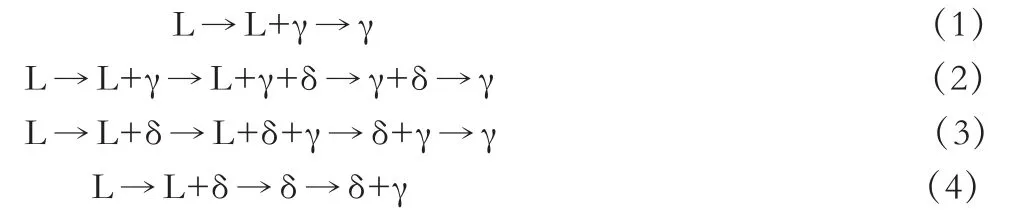

基于相图计算软件JMat-Pro,结合不锈钢合金系热动力学数据库,对不同采用填丝方案的焊缝区进行相变分析。对焊缝区的相变分析重点集中在液相线与固相线之间的凝固转变过程,主要涉及合金元素对液相(L)、高温铁素体相(δ)与奥氏体相(γ)三者冶金反应的影响。常规分析方法(Cr/Ni当量法)如schaeffler图和Delong图等,难以精确的分析复杂的凝固模式转变[4]。随着合金元素含量的变化,奥氏体不锈钢存在A、AF、FA以及F等四种凝固模式,分别对应如下冶金反应[5]。

2 试验结果及讨论

2.1 焊缝微观组织演化及裂纹敏感性

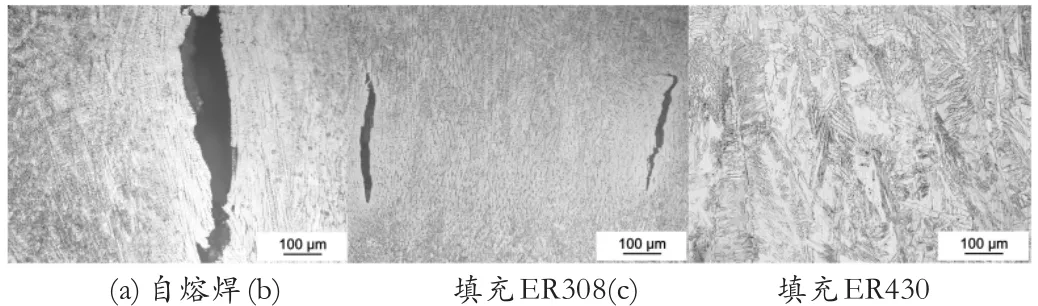

三类焊缝的典型金相组织如图1所示。可以看出,自熔焊试样内部开裂严重,填充ER308的试样轻微开裂,而填充ER430的试样内部没有裂纹。焊缝内部的裂纹均位于枝晶边界处,表明沿晶开裂特征显著。此外,自熔焊试样与填充ER308的试样金相组织特征近似,均表现为奥氏体枝晶组织,而填充ER430的试样表现为晶粒边缘出现第二相版条状组织的特征。

图1 焊缝金相组织

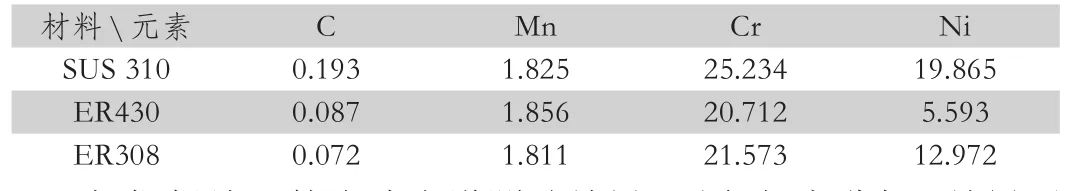

焊缝区取样的直读光谱测试数据列于表2中。可以看出,采用不同的填丝方案,引起焊缝区的化学成分产生显著的变化。

表2 焊缝处平均元素含量(wt.%)

根据焊缝区的直读光谱测试结果,进行相变分析,结果列于图2中。可以看出,由于填丝方案的变化导致熔池成分显著变化,最终导致凝固模式产生变化。310不锈钢自熔焊试样表现为A凝固模式,填充ER308的试样表现为AF凝固模式,填充ER430的试样表现为FA凝固模式。这里需要指出,平衡相变的计算由于未考虑微观偏析效应,因此计算结果与实际非平衡凝固产生的冶金反应过程存在差异,但是合金元素含量对凝固模式影响的总趋势保持一致。

图2 焊缝区相变分析

2.2 凝固模式对凝固裂纹敏感性的影响

根据对焊接过程中热应力的演化规律分析[4],在熔池的尾端凝固区,在工件拘束的作用下,枝晶存在分离倾向,导致裂纹的产生。在熔池尾端的固液共存区,枝晶间的分离与剩余液相向间隙的填充同时存在。如果剩余液相能有效填充至枝晶间隙,则有利于已产生的裂纹愈合,从而避免开裂的产生。对于奥氏体不锈钢,参考δ/γ与γ/γ界面能的差异、第二相析出程度以及高温塑性等因素[5],导致凝固过程中剩余液相向枝晶间隙填充的难易程度差异,进而导致凝固裂纹敏感性由高至低的顺序依次为:A凝固模式>AF凝固模式>FA凝固模式或F凝固模式。这主要与凝固过程中δ相的析出程度有关,如图3所示。

图3 凝固模式对凝固裂纹敏感性的影响机理

多元相图计算表明,当SUS 310奥氏体不锈钢自熔焊时,熔池凝固过程中以γ相为主导,极易产生裂纹;采用填充ER308方案时,在一定程度上缓解开裂现象,但是不能完全避免;采用填充ER430的方案,熔池凝固过程中析出较多的δ相,这有助于抑制凝固裂纹的产生。在室温焊缝组织中,SUS 310奥氏体不锈钢自熔焊与填充ER308焊丝的试样以奥氏体为主要组成,而填充ER430焊丝的试样中为双相组织。

3 结论

(1)SUS 310奥氏体不锈钢自熔焊的凝固裂纹敏感性极高。填充ER308焊丝,可以减轻SUS 310奥氏体不锈钢开裂程度;填充ER308焊丝,可以有效抑制焊缝中裂纹产生。

(2)焊丝成分不同改变了熔池成分,进而改变了熔池的凝固模式。在凝固过程中,提高δ相析出比例,有助于抑制裂纹产生。

(3)SUS 310奥氏体不锈钢自熔焊与填充ER308焊丝的试样的焊缝在室温以奥氏体为主,而填充ER430焊丝的试样中为双相组织。