铁矿开采对中深孔爆破技术的应用分析

盖晓龙

(河钢集团矿业有限公司承德黑山铁矿,河北 承德 067412)

目前,中国经济将会在很长一段时间内保持长期向好的发展态势,伴随而来的,就是日益增加的钢铁需求,在开展铁矿开采作业时,很多露天矿源已经被开采一空,若不及时进行矿源的补充,必将导致国内钢铁市场整体供应的不足,而在科学技术不断进步的当下,中深孔爆破技术为铁矿开采带来了新的可能,该开采技术能够有效针对掩埋与地下深处的矿源进行开发,在很大程度上缓解了我国的钢铁供应压力,因此,针对中深孔爆破技术的应用,将会在今后成为铁矿开采领域的一个热点话题。

1 中深孔爆破技术的概念论述

中深孔爆破技术是当前我国土石方工程爆破作业当中所使用到的一项重要技术,具有很高的地位,在地下采矿作业中得到了大量应用,取得了良好的效果,并且为相关企业带来了非常丰厚的经济效益和社会效益。因为中深孔爆破技术可以达到不同工程种类的技术需要,提升爆破工程的整体质量,并且该技术还具有成本低的特点,所以得到了广泛的应用。其中,针对爆破质量的改善指的是该技术对岩石的破碎效果优异,岩石块大小能够达到工程既定要求,爆破作业之后无底跟,对最小抵抗线能够进行合理控制,将爆破作业中形成的有害效应降到最低,降低爆破工程中的向后拉裂或侧裂现象,减小爆破过程中所产生的噪音、震动、飞石以及冲击波等。

2 中深孔爆破技术的应用简介

2.1 工程介绍

某铁矿位于某县城当中,于2018年10月建成。矿源顶部大部分为灰岩结构,少数岩石变成风蚀闪岩。大部分铁矿以磁铁石英砂岩的形式存在,整体性良好,大部分地段较为稳定,围岩硬度在8~12范围以内。

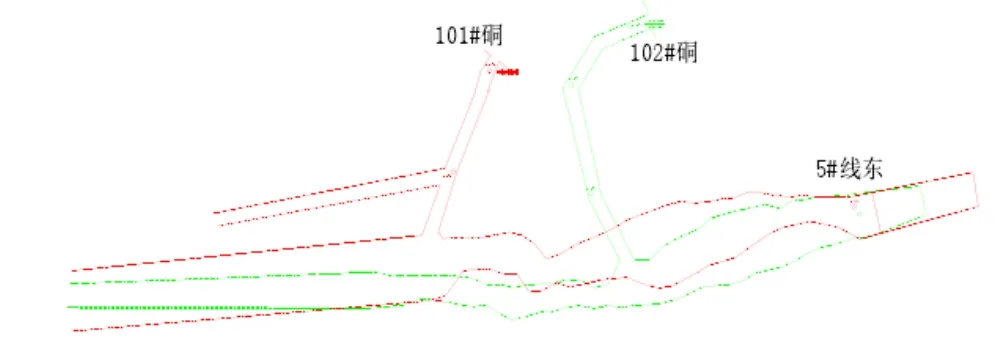

企业计划对工程中的101号巷道和102号巷道矿体进行开采,该矿区的中段高度为20~50m,宽度为6~20m,矿源倾斜角度为60°~90°。矿区整体分布如图1所示。

图1 矿区整体情况

2.2 中深孔爆破技术的参数确认

2.2.1 炮孔直径与炮孔深度参数

首先,在使用中深孔爆破技术时,其爆破孔直径的确定主要是基于岩层的整体形势和钻机的型号来进行的,在本工程当中,所采用的深孔钻机的直径为150mm,在对钻机型号进行确认之后,孔径便能够得以确认。当前在我国所使用的较为普遍的深孔孔径规格可分为45mm、80mm、100mm、150mm等类别,在本工程项目当中,因为是针对铁矿进行开采,因此炮孔直径相对较小一些,选择了80mm和100mm这两种规格。

其次,炮孔的深度(L),对于中深孔爆破技术的整体效果也将带来深刻影响,如何炮孔深度选择科学合理,冲炮现象便能够被避免,同时还可以让炸药性能得到最有效使用,由此取得最佳爆破效果,在深孔设计的过程中,工作人员应关注爆破孔的方向和药柱的最小抵抗线(W)应该避免出现平行或重合状态;另外爆破孔的深度需要大于抵抗线深度。大量数据证明,在使用中深孔爆破技术时,其爆破孔深度越高,爆破的整体效果就会越显著,这是由于爆破孔的深度不仅可以显著缩短每米的钻孔作业时间,同时也能够显著提升爆破孔的有效利用率和爆破方量,让爆破工程的进度增加,还可以降低爆破作业的经济成本。

对于在不同边界环境中的深孔爆破,主要前提是保障最小抵抗线需要小于爆破孔深度,其爆破孔深度设计可以基于以下要求进行选择:第一,若爆破作业的底部为自由面,L=(0.65-0.75)H;第二,若爆破作业底部为变截面,L=(0.8-1.0)H;第三,若爆破作业面为伸缩缝或者断裂面时,L=(0.7-0.9)H;第四,若爆破面处于均匀介质或者等截面时,L=H;第五,若爆破区域为板式构造且爆破孔的前后或上下均有自由面时L=(0.6-0.7)H,若只有一侧为自由面时L=(0.7-0.8)H。在上述计算公式当中,H代表井下铁矿开采的中断高度,基于工程中爆破区域点的差异,选择合适的爆破孔深度,才能让爆破效果得以最大化。

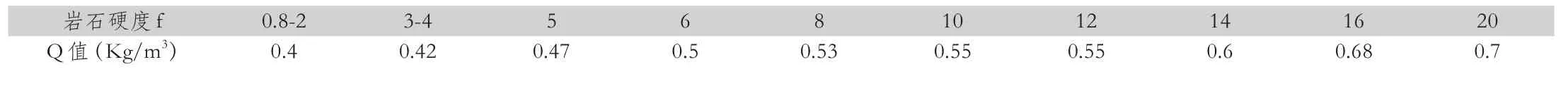

表1 单位炸药消耗量Q值

2.2.2 最小抵抗线

在中深孔爆破技术当中,最小抵抗线(W)是对爆破效果造成影响的重要因素之一。W的取值需要考量多种因素,包含有周围岩层硬度、炸药当量、爆破孔直径、爆破孔角度的因素,因为这些因素之间关系极为复杂,很难用公式进行表述,因此在实际操作过程中,都是基于工作人员多年积累的工作经验来进行判断,在经验基础上,参考该工程的实际情况对最小抵抗线参数进行不断变化调整,最大限度让爆破效果得以最大化。

2.2.3 爆破孔的间距和排距

一般情况下,爆破孔间距(a)指的是相同排情况下,两个相邻爆破孔之间的间隔距离,孔距可以基于经验公式进行运算,为a=mW,在该公式当中,m为爆破孔的密集程度系数,通常该值大小在1.0以上,在较大爆破孔半径中m的取值范围约为3~4,但是,在进行爆破设计的过程中,为了克服前排的阻力,在首排爆破孔的间隔距离需要略微低于其他牌,需要选择较小的密集程度系数,特别是在井下铁矿开采工程当中,因为爆破工程的自由面数量非常有效,夹制作用显著的状态下,需要以更加谨慎的态度来对炮孔密集程度系数进行选择。爆破孔排距b则是指相邻两排爆破孔之间的间隔距离,排距的确定方式与确定最小抵抗线的原理基本相同,在实际操作的过程中,常使用梅花型布孔的方式,排距和孔距之间的计算可以采用b=a*sina这一公式。

因为在本工程当中,井下开采作业面的面积非常有限,因此必须要合理对爆破孔排数进行科学控制,若爆破孔数量太多,不仅会导致爆破效果不好,同时也会导致后续出料非常困难。依靠工程实践表明排数通常在3-4排的范围内是比较常见的。

在本工程项目当中,爆破孔间隔距离与排距选择是否科学,将会对爆破工程的安全控制、爆破效果以及炸药能量的有效使用带来影响,若爆破孔间隔距离过大,间隔两个爆破孔对岩层的组作用力便会越低,在爆破作业中产生大块的概率就会显著增加,给今后的铁矿开采工作带来严重影响,并且还可能会对工程项目进行二次爆破。与之相反的,如果a和b过低,不仅会提升爆破孔的钻孔工作量,对工程进度带来较大影响,提升企业的经济成本,因此在爆破设计的过程中必须要基于作业现场的实际情况,对爆破孔间隔距离和排距进行科学设计。

2.2.4 炸药单耗

炸药单耗(Q)指的是爆破单位体积岩石所需要使用的炸药总量,它是爆破工程项目药量运算当中一个非常重要的数据,对Q值造成影响的因素比较多元化,波动范围也非常大,在炸药的使用量得以确定之后,在填药、堵塞方式以及爆破技术都确定的状态下,对Q值造成影响的最常见因素是岩石的硬度、均匀性、最小抵抗线大小以及自由面的数量。因此,炸药单耗Q值的科学选择一般需要凭借大量的科学实验与爆破技术人员的长期性验证,若盲目增加炸药单耗,则工程的爆破效果不仅不会得到有效提升,并且炸药所带来的巨大冲击力将会增加爆破工程中的有害因素以及其他不确定性。在相同爆破环境条件下,针对不同的岩层状态,需要选取对应的炸药单耗值Q,在本工程项目当中,主要是基于施工企业工作人员的生产经验与严谨的数学模型计算,再基于岩石的特征来确认其单耗Q值或依靠经验公式来进行运算,在本工程当中,炸药单耗Q值为0.5Kg/m3左右,在设计环节可以参考表1所示内容来对炸药单耗进行确认。

2.2.5 填药方式

在传统铁矿中深孔爆破工程当中,基本上都是使用人工填药的方式开展,这种方法不但对人力资源的消耗极大,工作效率低下,并且填药的资料也无法得到有效保障,尤其是在铁矿工程井下的有水孔会让填药作业不够连续,由此影响爆破效果。在中国,已经有大冶铁矿、德兴铜矿、南芬铁矿等中深孔爆破作业当中所采用的机械化填药的方法,在本工程项目当中,同样适用机械填药的方式,采用这一方式不但显著提升的装药的效率和质量,而爆破工程的效果也远优于人工填药方式。

在连续装药模式下,在装药作业的过程中,将炸药沿着爆破孔进行连续填装,若装药长度相对较短时,可以使用一发雷管,放在爆破孔底部进行反向引爆,若装药长度超过7m,则建议使用2发雷管,其中一发放置于炸药柱底部,另一发放在药柱顶部,即使用反向起爆的方式;在分段装药模式当中,需要把单孔炸药分割为两个或两个以上的药柱,每个药柱之间使用岩渣进行隔离,此项方法的优势在于能够显著降低炸药在引爆过程中所产生的的风压,降低岩石的过度粉碎的可能性,增强炸药的有效使用率,并且让爆破孔出现大块岩石的概率降低。使用分段装药技术需要每个分段药柱使用一发雷管来进行引爆,分段长度和他们之间的堵塞长度依靠运算和实验来进行确认,该技术方法适合爆破孔深度较大,装药长度较大的爆破孔当中进行使用,特别是在该工程天井挖掘过程中常使用该技术方法,和传统方式进行对比,该项技术不但效率提升明显,成型效果好,同时在作业的过程中也更为安全。

3 结语

整体来讲,在铁矿开采作业当中,中深孔爆破技术的应用逐渐趋向于成熟,但是仍然存在有一些必须要面对的问题,这些问题的客观存在,将会阻碍中深孔爆破技术的不断发展,因此,相关工作人员必须要致力于进行中深孔爆破技术的优化,让该技术发挥最大的价值。