浅谈矿山大型设备润滑系统注油器运用与维护

张海波,徐 敏

(内蒙古包钢钢联股份有限公司巴润矿业分公司,内蒙古 包头 014000)

1 注油器

1.1 注油器的定义

是集中润滑系统中的控制装置,按照一定的时间把润滑脂定时、定量的分配到对应的润滑点的一种分配装置。

1.2 注油器的作用

按需定量分配润滑介质,有递进式和非递进式两种。分配流体或半流体润滑剂,实现点对点润滑且排量可调节,压力大,可靠性好,可以监控每个点的润滑状态,可实现较长距离润滑点集中润滑。

1.3 注油器的构造

图1 注油器的构造结构

1.4 注油器的工作原理

分为四个阶段。

1.4.1 第1阶段

图2 注油器工作第一阶段

喷油器活塞②处于其正常或"静止"位置。排放腔③已在前一周期被充满润滑脂。在流入的润滑脂⑥的压力下,滑阀⑤将打开通向喷油器活塞②上的测量腔①的油道④。

1.4.2 第2阶段

图3 注油器工作第二阶段

当滑阀⑤打开油道④时,可使润滑脂⑥流入喷油器活塞②上的测量腔①,它迫使润滑脂从排放腔③通过出油口⑦流至轴承。

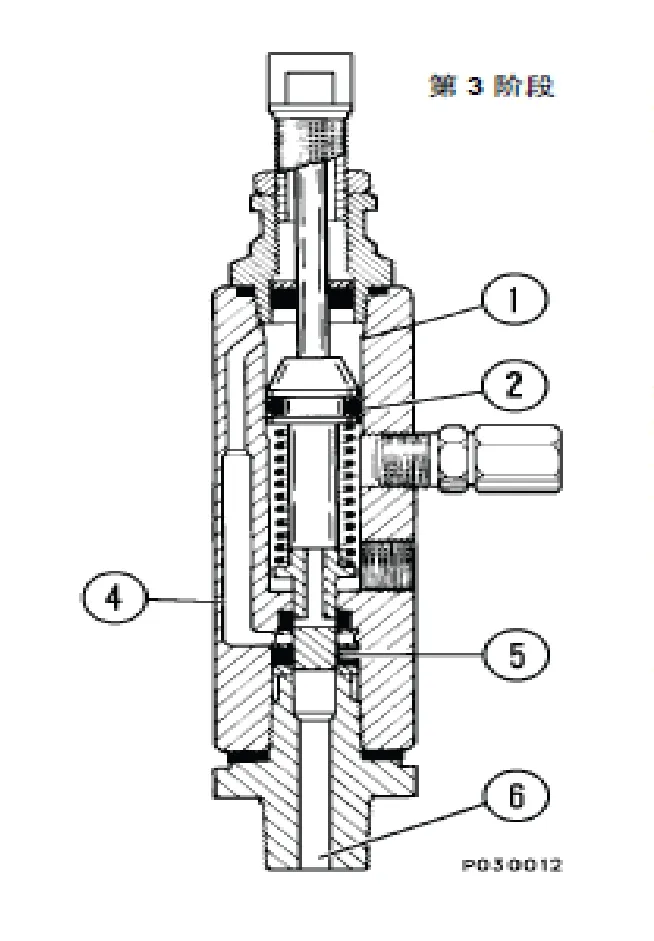

1.4.3 第3阶段

图4 注油器工作原理第三阶段

当喷油器活塞②完成其行程时,它将滑阀⑤推过油道④,切断润滑脂⑥向油道④和测量腔①的进一步流动。喷油器活塞②和滑阀⑤保持在此位置,直到供应管路⑥内的润滑脂压力被排放为止。

1.4.4 第4阶段

图5 注油器工作原理第四阶段

排放后,喷油器弹簧伸长,使滑阀⑤移动,因此油道④和排放腔③被阀口⑧连通。弹簧的进一步伸长使活塞向上移动,迫使测量腔①内的润滑脂流过油道④和阀口⑧,重新注入排放腔③。此时喷油器已为下一周期准备就绪。

1.5 注油器的调节原理

储存注油器的内腔可以比作是规则的圆柱体,半径为0.65cm,最大高度可调9.7mm,喷油器的活塞行程决定所供应的润滑脂的量,此行程由喷油器壳体顶部内的调整螺钉控制,由此可知:最大行程时供应的润滑脂量Vmax=πR2H=3.14*6.5*6.5*9.7=1286mm3≈ 1.3cm3。

在实际工作中,注油器的调整螺钉最小调整高度为0.22mm,所以最小供油量:Vmin=πR2H=3.14*6.5*6.5*0.22=29.18≈0.029 cm3,但在实际工作中,不得将喷油器的输出量调整至低于总容量的1/4。顺时针转动可减少润滑脂输送量,当喷油器未加压时,通过逆时针满旋调整螺钉(1)直至指示针刚刚触到调整螺钉为止,可获得喷油器最大输送量。通过逆时针转动调整螺钉来限制喷油器活塞行程可减少输送的润滑脂量,喷油器将被设定在最小输送点。

注:以上是关于喷油器输送量调整及周期内输送量的信息。如果总润滑油输送量太少或太多,也必须改变定时器的调整量。

2 矿山设备注油器问题及检查与维护

2.1 矿山设备注油器常存在的问题?

(1)润滑脂选型不当,根据当地的气候条件选合适的润滑脂。一般来说,高于32℃使用NLGI2号多用途润滑脂,-32℃~32℃使用NGLI1号多用途润滑脂,低于-32℃极寒天气用NGLI0润滑脂。

(2)润滑系统中一定要保证润滑脂的纯净,不能有杂质在系统中,加注润滑脂是要通过快速加油口加注,不准私自打开储存润滑脂罐直接加注,矿山设备集中润滑系统中加注过程中有滤芯及旁通指示灯,如果指示灯亮,应及时更换滤芯,以免润滑脂中的杂质引起注油器的故障。

(3)常检查润滑系统的管道破损,发现破损及时更换,更换管路是对系统进行加注,以免产生气穴现象。

(4)喷油器流量及压力达不到要求,部件润滑部位出油量达不足。检查系统的压力是否正常,检查注油器的调整量是否正常。矿上设备体积庞大,输送距离较长,系统压力一般设计为3000psi,经沿程压力和局部压力损失后到达润滑分配器组的压力不低于2000PSI.检查压力是否满足要求。

(5)在实际工况中,喷油器本身泄漏。造成泄漏的直接原因是O型圈的损坏,在使用过程中O型圈变形。

(6)在实际工况中,有的部位出油量非常大,其他的部位都不出油,控制这一点为的注油器损坏,检查注油器。

(7)在实际工况中,有的轴承部位不出润滑脂,摩擦副处于干磨状态,没有新的润滑脂被挤出,但检查压力等都正常,造成原因是是注油器至轴承的管路堵塞。

2.2 注油器的检查保养及维修

轴承是矿山设备的部件与部件连接的重要部分,是实现机构动作的关节,因此关节轴承的润滑是技术的关键。为了提高作业效率,减少故障时间,矿山设备注油器的维修为日常检查及维修,根据矿山设备的特点,检查利用各日常润滑系统检查。

(1)检查润滑脂储存箱油位。每一班的作业完毕后,检查润滑脂液位高度。日常作业的润滑脂的使用量应该是一致的。润滑脂用量不足表示系统不工作。使用过量表示供油管路破裂。

(2)检查从喷油器至润滑点的所有润滑脂软管。

(3)检查主要润滑点密封四周是否有润滑脂油珠。如果某个润滑点看起来干燥,则进行故障诊断并修理故障。

注:手动润滑各喷油器润滑脂嘴处的各轴承点是一个好方法。这将显示是否有冻结或堵塞的轴承,并有助于冲洗轴承的污染物。

(4)系统检查喷油器盖罩,以便在系统运行期间目测检查喷油器周期指针。

(5)在润滑脂受压的情况下,检查每个注油器总成。周期指针应缩进喷油器体内

(6)当系统压力达到20684 kPa(3000 psi)时,泵应关闭且系统内的压力应下降为零,排回至润滑脂储存箱内。在系统被排放的情况下,检查所有的SL-1喷油器指针;所有指针必须可见。如果出现障,更换或修理喷油器。