倒装LED芯片共晶焊接性能研究

鲁 青,邹 军,石明明,朱雨轩,陈 跃,翟鑫梦,陈俊峰,杨 磊,杨 忠,徐 慧

(1. 上海应用技术大学 理学院,上海 201418; 2. 上海灯钦光电科技有限公司,上海 201100;3. 上海蒂林枫智能科技有限公司,上海 201799; 4. 嘉兴润弘科技有限公司,浙江 嘉兴 314100;5. 浙江航泰新材料有限公司,浙江 嘉兴 314100; 6. 浙江亿米光电科技有限公司,浙江 嘉兴 314100;7. 上海厚睦莱电器科技有限公司,上海 201600; 8. 邵阳市亮美思照明新科技有限公司,湖南 邵阳 422000)

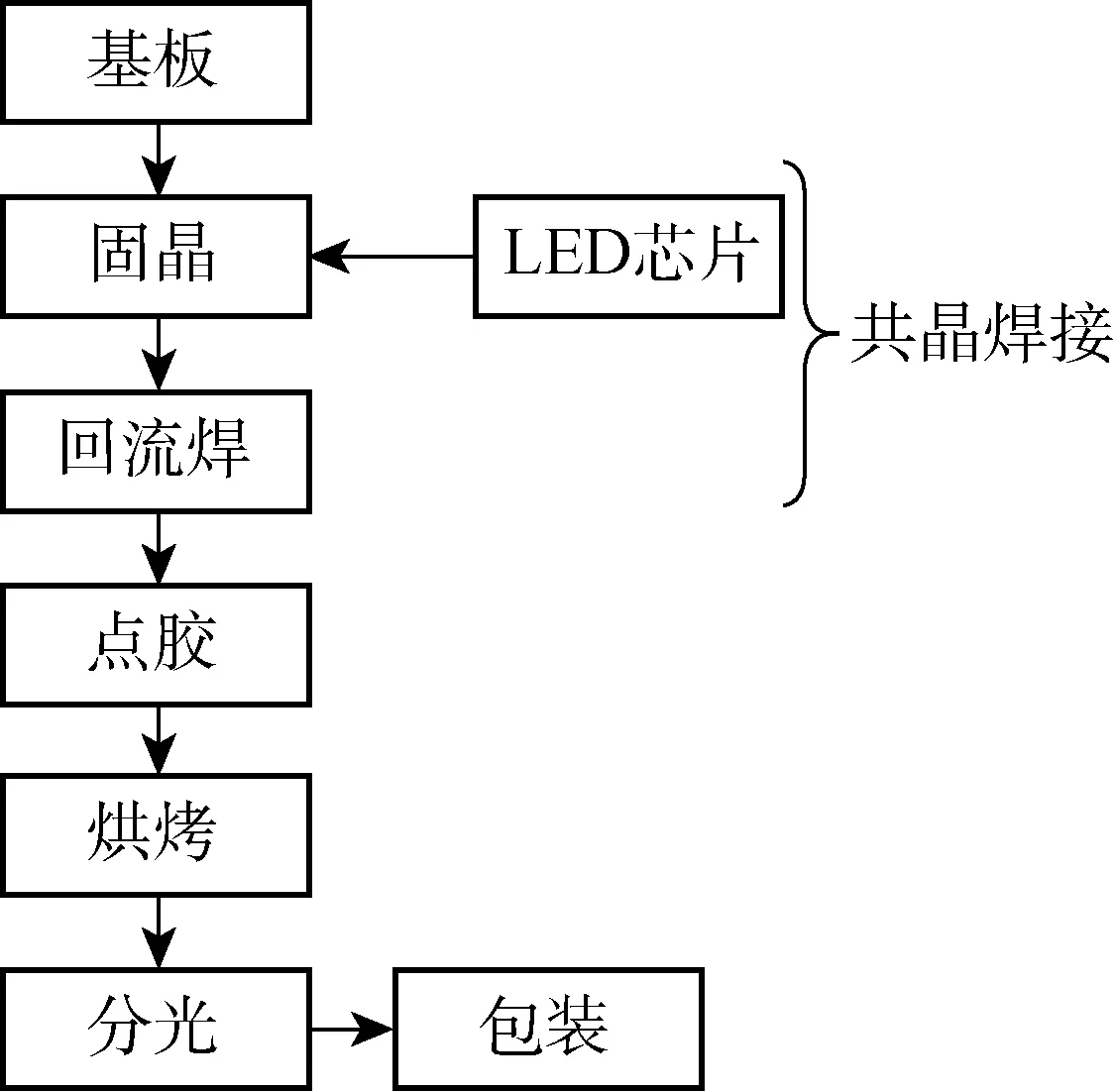

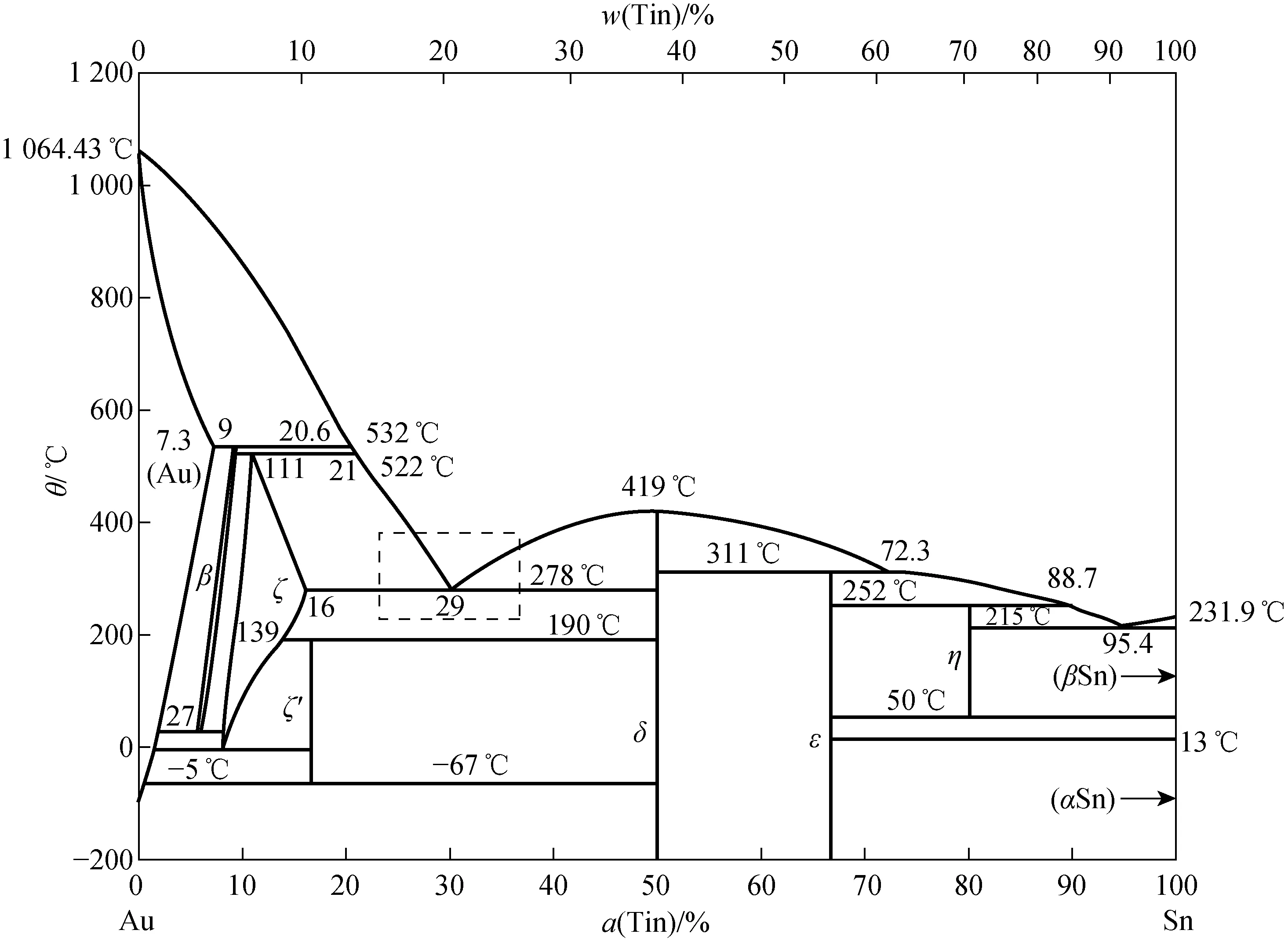

进入21世纪以来,发光二极管(light emitting diode,LED)作为一种新型冷光源,在照明领域上快速发展,它具有节能、环保、高可靠性和设计灵活等优点,因此得到了广泛的研究开发和应用[1-2]。倒装LED(flip chip LED,FC-LED)灯丝球泡灯作为新一代的照明源,因为它的倒装平面涂覆技术可以做到360°发光,而且无蓝光泄露,寿命长和光衰慢,所以越来越被一些喜欢怀旧复古风格的人所追捧[3-4]。随着越来越多的国家推行“禁白”计划,FC-LED灯丝球泡灯外观更接近白炽灯的优势使得LED灯正逐步取代白炽灯的地位[5-6]。在LED行业飞速发展的同时,如何降低能耗、增加LED灯的光照寿命,提高其可靠性和生产效率也成了众多学者的研究内容。而在FC-LED灯封装过程中,省略了焊线这一步骤后,将芯片贴装到基板等器件上成为了提高LED灯质量极为关键的一步,即FC-LED灯丝封装工艺流程,如图1所示。

图1 FC-LED灯丝封装工艺流程图Fig.1 Flip-chip LED filament packaging process flow chart

目前各大厂家主要采用2种方法:① 是银浆导电胶粘接,② 是进行共晶焊接[7]。导电银胶粘接的操作工艺简单、成本费用低廉、粘合过程快、易修复、可在室温环境直接粘接,但它只适用于低功率和中功率,在面对大功率时,其导热系数低、电阻大的缺点会导致芯片的PN结温度升高,影响到LED灯的功率性能及可靠性。随着时间推移,导电银胶还会产生性能退化,难以满足长期可靠性的要求。共晶焊接作为一种新型固晶工艺,具有导电胶不具备的优势。

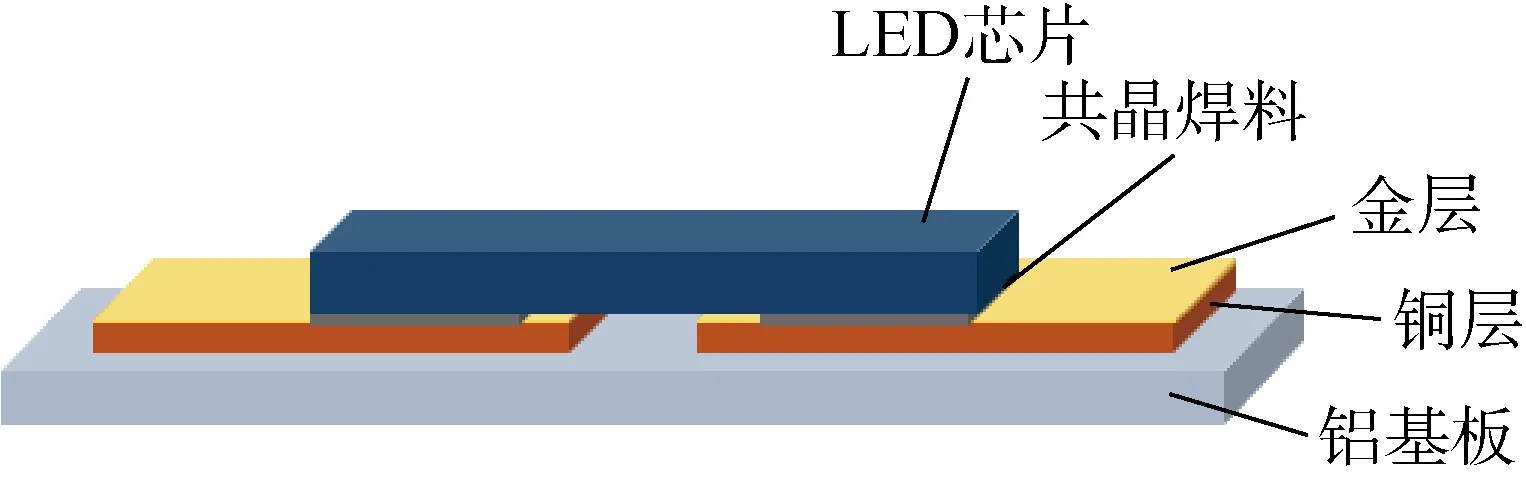

共晶焊接是一种低熔点的合金焊接,它是指在相对较低的温度下共晶焊料发生共晶物熔合的现象,共晶合金直接从固态变成液态,而不经过塑性阶段[8],共晶焊接示意图如图2所示。

图2 共晶焊接示意图Fig.2 Schematic diagram of eutectic welding

LED芯片通过共晶焊料熔合在覆铜镀金的铝基板上,这种金属连接的热学性能和力学性能都比导电胶粘接工艺更好。因此,共晶焊接适合用来对一些大功率电子器件和更需要散热能力的功率器件。为了改善共晶焊接封装的性能,更好地发挥共晶焊接的优势,国内一批学者从共晶焊料入手,对不同的共晶焊料做了分析和研究。

1 共晶焊料

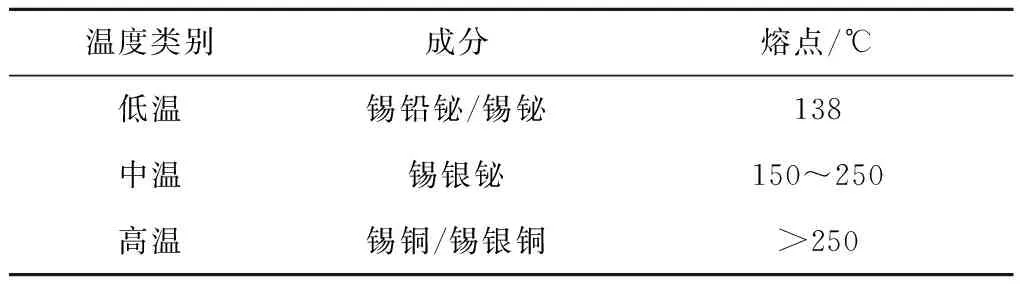

共晶焊接通过共晶焊料熔合将芯片固定在基板上,共晶焊料有多种分类方法,根据熔点和成分不同可分为低温、中温、高温3类,如表1所示。

表1 共晶焊料分类表Tab.1 Classification of eutectic solder

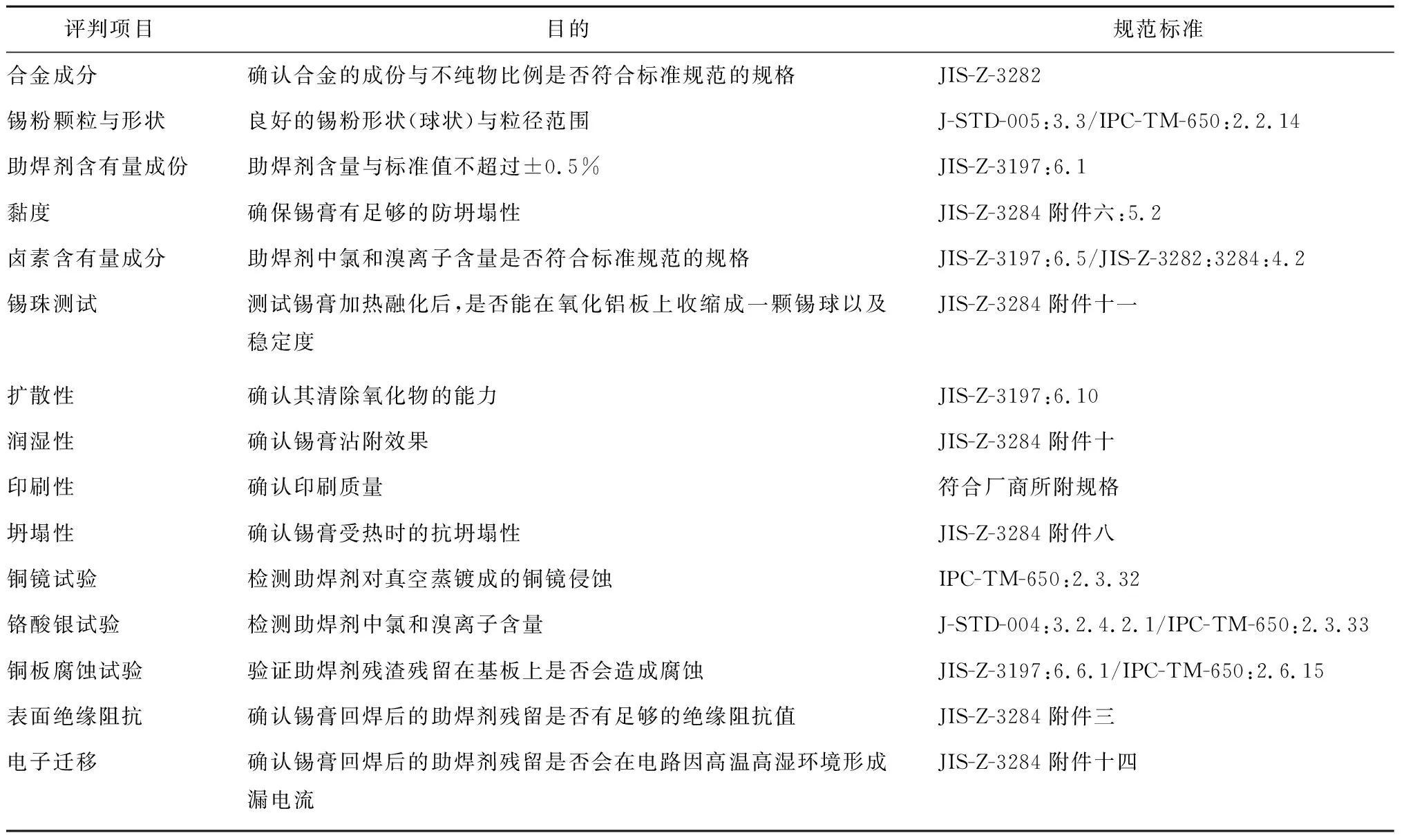

影响焊料特性的主要参数有合金焊料成分、焊剂的组成及合金焊料与焊剂的配比;合金焊料粉末颗粒尺寸、形状和分布均匀性;黏度、触变指数和塌落度;工作寿命和储存期限。目前我国针对焊料锡膏的评判已出台了多项标准,如表2所示。

国家标准能规范共晶焊料的生产,但如何使不同焊料应用到最适用的焊接场景中,还需要学者去不断试验和研究。下面从无铅焊料和有铅焊料2个方面对研究成果分类详述。

1.1 无铅焊料

无铅焊料并不是指焊料内不含铅,而是要求铅含量必须减少到符合RoHS欧盟标准,即含量低于0.1%的水平,同时电子制造必须符合无铅的组装工艺要求。“电子无铅化”也常用于泛指包括铅在内的6种有毒有害材料的含量必须控制在0.1%的水平内。无铅焊料是目前的潮流趋势,应用范围也越来越广。

表2 共晶焊料(锡膏)规范标准Tab.2 Specifications of eutectic solder (solder paste)

Guan等[9]研究了2种不同的共晶焊料(SAC0307和Sn90Sb10)对FC-LED灯丝性能的影响。并通过扫描电子显微镜(SEM)图像,剪切力测试、稳态电压测试、光通量和结温等测试来表征2种焊料焊接的灯丝之间的差异。试验发现,与SAC0307丝焊点相比,Sn90Sb10丝焊点的显微组织表面更光滑,空隙和裂纹更少,表明Sn90Sb10丝焊点的剪切力高于SAC0307丝焊点,平均剪切力超过200 gf(标准剪切力)。由 Sn90Sb10焊接的FC-LED灯丝的稳态电压和结温较低,光通量较高。因此,如果需要得到高可靠性的焊点和更好光电性能的灯丝,Sn90Sb10焊料是共晶焊接的优先选择。

LED器件的散热不仅与封装材料的导热率有关系,还与共晶焊料的导热率有关[10]。文献[11-12]中对导线银胶、锡膏共晶和金锡共晶3种不同的固晶材料进行了相关研究,发现由金锡共晶完成的LED器件热阻相对更低。在此基础上,殷录桥等[13]选取了金锡(Au80Sn20)作为共晶焊料将美国科锐公司的LED芯片焊接到覆铜镀金的陶瓷基板,并将封装好的LED器件进行了热阻结温测试、光学测试、共晶层厚度测试和剪切力测试。在热阻测试中发现底部和顶部共同加热的金锡共晶封装的LED器件的互连层热阻为3.7 W·m-1·K-1,相对于锡膏、银胶,互连层热阻分别降低了20%和36%,有效地改善了互连层热阻[13]。而进行底部加热的金锡共晶互连层热阻达到8.7 W·m-1·K-1,因此底部、顶部一起加热的金锡共晶技术有助于减小共晶互连层热阻。分析金锡共晶工艺封装的LED器件的峰值波长后发现金锡共晶的峰值波长偏移较小,出光方面稳定,验证了共晶互连工艺能有效降低互连层热阻、提高出光率,并且还能提高互连层的互连强度。

金锡共晶焊料的熔融温度为280 ℃,在LED器件工艺制造中通常归为高温焊料类别,因此经常用于梯度焊料中。史超[14]通过金锡合金相图,表明焊点周围存在着由金属间化合物组成的不同的相,影响金锡焊料的物理和化学性能,如图3所示。

图3 金锡合金相图[14]Fig.3 Phase diagram of gold-tin alloy[14]

史超[14]分析了几种金锡焊料制备技术,并归纳了它们各自的优缺点,指出蒸发金锡共晶具有蒸发速度快、蒸发后纯度高、夹具成本低廉、厚薄合适的优点,但也有蒸发面积大,有效利用率相对低等缺点。电镀金锡共晶更为便捷,但操作工具成本高,难以达到统一的电镀操作标准,而且电镀速度较慢。

原辉[7]针对背面不含任何金属或只镀了一层金的硅芯片,提出金-硅共晶焊工艺是一种有效且可靠的方式,金-硅共熔相图如图4所示。

图4 金-硅共熔相图[7]Fig.4 Gold-silicon eutectic phase diagram [7]

将3.24%的硅和96.76%的金熔合,制作了熔点为363 ℃的共晶合金体。金-硅共晶焊接的热阻较小,物理性能良好、稳定性好、可靠性高和杂质少等一系列优点,但也存在着欧姆接触不良和热应力失效的情况。在金-硅共晶焊接工艺实施中,必须保持惰性气氛以避免芯片背面氧化,保存芯片也应注意环境的温度和湿度;载体镀金层的厚薄、致密程度、耐焊高温也会对共晶焊接的可靠性造成影响,通常致密镀金层要达到2 μm以上,焊接温度设置为400~500 ℃才能使焊接达到理想效果。在应对热应力失效方面,提出焊接前预先以200 ℃的加热载体和机械臂拾取芯片的吸头,这样可以减小热冲击,焊接后的冷却则可以选用N2作为保护气氛使之缓慢冷却,这样也能消除一部分应力[1]。

1.2 有铅焊料

尽管无铅焊料已经成为了时代风潮,但传统锡铅焊料相比无铅焊料,在可焊性、润湿铺展性及可靠性等方面表现更优异,因此依然能在特殊产品上得到长期应用[15]。尹娜等[16]采用锡铅共晶焊料(Sn63Pb37)对Au60AgCu合金进行钎焊试验,发现焊接处合金的硬度非常高,容易发生断裂。Balkan等[17]验证了用于倒装芯片凸点的三元Sn/Ag/Cu合金的可靠性,通过对凸点和凸点下金属化进行热循环、高温存储和模切测试,验证了凸点的可靠性。还介绍了电迁移,多次回流和裸片高温测试结果,这些结果证明了凸点下金属化(under bumping metallurgy,UBM)的坚固性。徐幸等[15]研究在极端环境温度(-196~25 ℃)下锡铅共晶焊点的可靠性,首先对锡铅共晶焊料样品进行了极端环境温度冲击测试,然后参照标准IPC-TM-650 2.4.21,进行了拉伸试验及分析,发现锡铅共晶焊点的拉伸强度在经过冲击试验后略有降低。

由于高密度微电子封装的小型化趋势和功能需求,倒装芯片焊点中的热迁移成为影响共晶焊点可靠性的一个重要因素。针对这一问题,Tao等[18]利用能产生温度梯度的设备对样品中的焊点进行了与电迁移行为分离的热迁移实验。在样品的共晶锡铅焊料层上施加高于 2 000 ℃/cm的恒定温度梯度,负载持续时间分别为20、40和80 h。结果表明,在共晶的锡铅焊料层中,从热侧到冷侧发生了明显的质量扩散,并且在较高的温度梯度下,铅是主要的扩散元素。随着温度梯度加载时间从20 h增加到80 h,铅迁移到冷侧的现象变得更加严重。由于铅和锡元素的重新分布,与回流状态的焊料层相比,介面金属共化物(intermetallic compound,IMC)在热侧和冷侧的形态和厚度均发生明显变化。同时,通过拉伸试验证实了随着时间和热迁移载荷的逐渐增加,共晶锡铅焊料层的机械强度逐渐变弱,这可能是由于质量扩散导致的焊料中存在的缺陷。

2 共晶焊接技术

在传统的共晶工艺流程中,需要根据不同合金焊料的温度梯度来分次焊接,花费时间较长,效率较低[19]。且共晶环境无法实现真正的密封保护气氛,因此,共晶的时间掌握不好就会致使焊料分布不均匀,氧化速度加快,空洞率变高,降低导热性能[20]。如果自动共晶设备能控制工艺气氛,则能有效减少焊接时出现的氧化物,降低焊接面的空洞率,提高共晶质量。真空共晶炉在实际工作中加热面积较大,而且可以利用特殊配备的夹具来装夹和定位,这样减小了人为误差,只需一次共晶就能达到多种产品和元件成型的效果,因此极大地提高了焊接效率,在量产时能节省人力成本和物料费用。

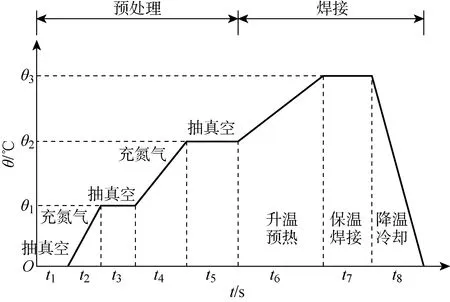

庞婷等[21]利用含有2个电路片和1个功率管芯的模块产品作为试验样品,具有较高强度、热导率和弹性模量的金锡合金条Au80Sn20作为焊条,进行了“筛选——清洗——对位装夹——参数设置——共晶——显微目检——X射线检测”一系列真空焊接试验,并通过典型工艺曲线,发现了影响共晶质量的主要因素有:焊接保护气氛、焊接温度、焊接保温时间和焊接压力,结果如图5所示。

图5 典型工艺曲线[21]Fig.5 Typical process curve [21]

通过控制这几个因素,可以有效利用真空共晶焊接技术进行大规模批量生产。但由于试验样本数量不足,没有得出相应的参数曲线,若想将试验转为量产,还应进行深入研究,把样本数量继续增加,并进行工艺实验优化相关参数,以此得到更加稳定且合适的工艺流程。

传统的共晶方法主要是在惰性气体氛围的保护下,利用机械臂的机械震动使镊子拾取的芯片与基板进行快速摩擦,排除掉芯片与共晶点焊料中的杂质和气泡,由此实现低空洞共晶焊接[21]。但是对新产品的出现(如大面积陶瓷片共晶、GaAs芯片)和产能需求,传统的共晶焊接技术并不适用。王辉等[19]以某功放模块为例,研究了更适用于厚度薄、体积小的芯片,且易于操作的多芯片真空共晶焊接工装夹具的设计方法。他采用一个类似“锅盖”的金属压块设计,共晶焊料选用Au80Sn20,共晶时用压块覆盖住芯片,配合设计好的限位夹具,可以实现脱离显微镜装夹,因此提高了装夹效率。在共晶完成的器件进行X光照射时发现基板底部空洞率小于10%,芯片底部空洞率小于5%,芯片和基板的装配精准度在±50 μm范围内。

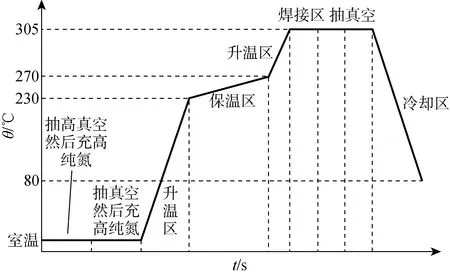

图6 焊接曲线示意图[22]Fig.6 Schematic diagram of welding curve [22]

针对GaAs基材的小尺寸芯片共晶焊接,贾耀平[22]设计了一种新的真空共晶焊接工艺。选用Au80Sn20焊料,焊接温度290~305 ℃,通过几个熔融时间节点和焊接材料的剪切强度来确定合适的焊料层厚度和熔融状态时间范围,共晶的整个过程都处于高纯度氮气氛保护中,当熔融达到最高焊接温度后抽真空,焊接完成后快速冷却。

在焊接曲线的设计上,胡文刚[23]设置了升温区、保温区、焊接区和冷却区4个区域,并通过一系列手段优化了焊接曲线。据高能武等[24]所述,在焊接过程中,决定焊接空洞焊大小的关键因素还包括焊接表面的镀层状态及机械臂对芯片施加的压力大小等。贾耀平[22]在降低空洞率方面做了焊接压力试验,发现对芯片施加 0.3~2 kPa范围内的压力时,空洞率程度较低,焊料不会从芯片边缘大量溢出,焊接的效果较好。

在进行真空共晶焊接时,芯片的材质和镀层的厚度不同也会使得焊料的选用标准不同。霍灼琴等[25]在共晶焊料的选用上给出了一些参考意见:选择无铅焊料时,应尽可能选用熔点更低、机械强度高、化学性能稳定的无铅焊料。在共晶焊接时的真空度和保护气氛方面,通常使共晶焊接时的真空度为 5~10 Pa,但对于那些要求度更高的电子器件来说,真空度要求往往更高,能达到5×10-2~5×10-3Pa甚至更高。对于体积相对较大、同时对空洞率要求不高的器件,则可以用氮气氛围进行焊接;将真空炉循环“抽真空—充氮气”这一过程几次后,可以使真空室内达到较高的氮气浓度。如果焊料含铟,则可以采用甲酸气氛保护焊,焊接时控制甲酸进气量,同时控制抽出气体的速度,使真空度保持在 2 000 Pa,这样就可以有效地还原氧化物。设置共晶焊接温度曲线时,在第1段升温曲线后平稳的T2温度要比共晶温度低 30 ℃左右;第2段保温曲线后的T3温度要比共晶温度高30~50 ℃。按照以上参考操作,能有效提高真空共晶焊接的质量。

针对高可靠薄膜基板芯片共晶焊工艺应用的需求,巫建华[8]选用Ti/Ni/Au膜系和金锡焊料,在真空环境下充入氮、氢气体进行薄膜基板芯片共晶焊接,研究了真空环境、焊接金属化膜层、焊接压力等因素对焊接可靠性的影响,并且在此基础上优化了各工艺参数,改善了焊接效果。通过研究后发现当焊接基板金属化膜层的厚度为1.5 μm,焊接压力为2 kPa,焊接温度330 ℃,时间保持30 s时可有效降低空洞面积。在进行高温老化和冷热冲击等可靠性试验后,发现共晶焊接器件的剪切强度可以达到GJB548B-2005的标准,接触电阻变化比值不高于5%。

近年来芯片级尺寸封装(chip scale package,CSP)LED横空出世,并以优异的性能,超低的生产成本,小巧的外形获得业界的广泛认可,并一度被认为是当前最有发展前景的LED器件[26]。CSP是指封装体尺寸不超过芯片尺寸的120%,且功能保持完整的封装元件[27-30]。CSP LED有很多优点,比如单个器件封装过程简单,封装后的元件尺寸小、灵活性高,而且尽可能地把物料成本降到了最低。由于CSP LED封装技术的封装体积变小,封装技术工艺也面临着更加精细化的挑战,特别是LED作为光学器件,其光学灵敏度要求很高,光转换层的均匀性是能否得到均匀发光器件的前提,同时保证封装器件良好的可靠性也是一大挑战,针对CSP封装的焊点可靠性影响研究,Hirano等[31]并不满足于对印刷线路板表面处理的焊料合金成分进行评价,采用了CSP封装的LED作为样件进行热疲劳测试和机械疲劳测试。选择焊料材料(Sn-Ag-Cu,Sn-Ag-Cu-Bi,Sn-Zn-Bi,Sn-Pb),设置CSP放置条件,印刷线路板的表面光洁度(有机可焊性保护层)。得出CSP组件放置条件,印刷线路板的表面光洁度对无铅焊点可靠性的影响要大于焊料的结论。

Li等[32]研究了直接焊接(direct welding,DW)和真空焊接(vacuum furnace welding,VFW)对FC-LED芯片发光二极管性能不同的影响。通过剪切力测试、SEM测试、稳态电压测试、稳态光通量和光电变化随老化时间变化的性能测试等试验,得出了2种焊接方法的性能差异。剪切试验表明,平均剪切力为VFW组高于DW组,但2组均符合标准。此外,根据SEM测试结果显示VFW组断层的微观结构更光滑,孔隙也明显变得越来越少。稳态电压和光通量的测试结果表明,VFW组具有更高的集中电压和更高的光通量。老化数据显示两组的稳态电压变化率没有太大差异,VFW组的光通量保持率高于DW组,但全部都在标准范围内。最后得出结论:当实际应用对灯丝有更高要求时,例如灯丝是串联还是并联连接,需要更高的光通量,可以使用真空炉焊接。如果考虑生产效率并且不需要高性能的灯丝,可以使用直接焊接的方法。

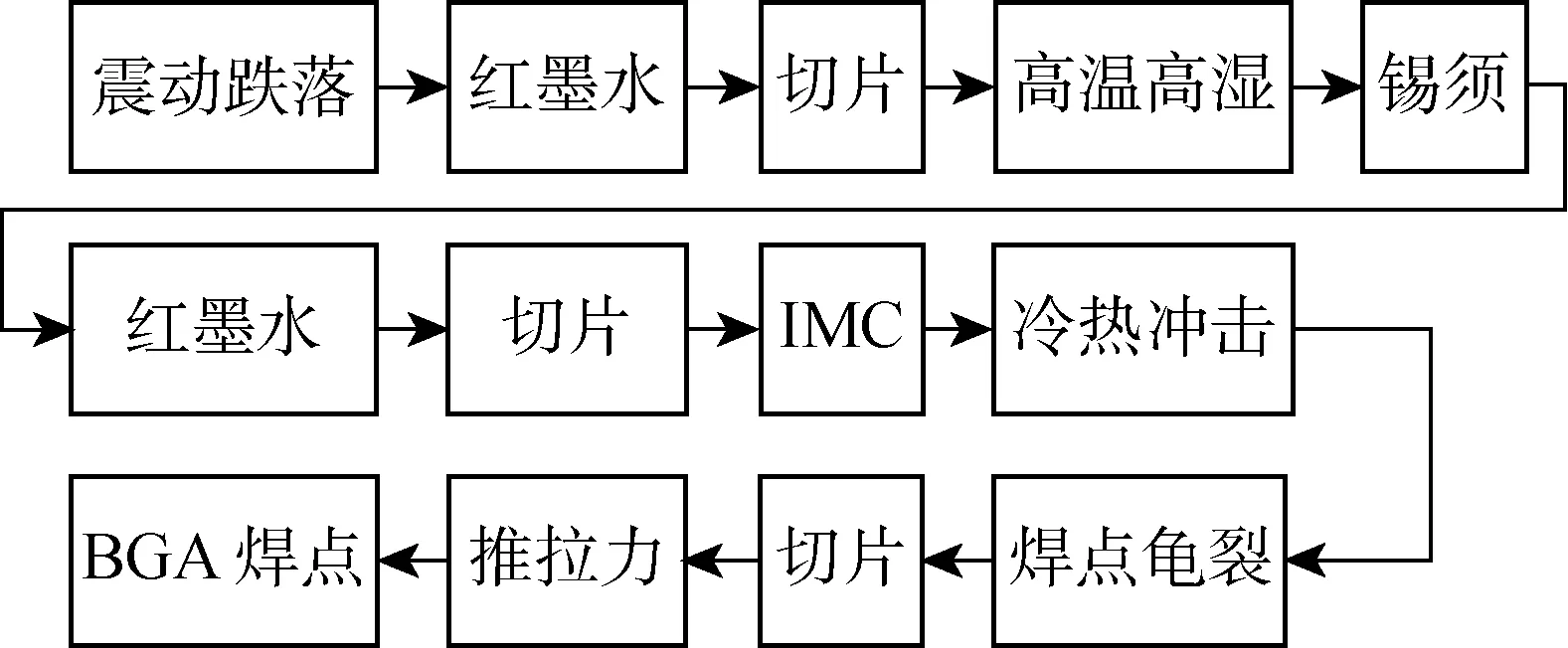

3 共晶焊接可靠性研究

上述学者侧重于寻找更优的共晶焊料和研发更先进的共晶焊接技术,而另一批学者专注于进行可靠性研究。可靠性研究有物理实验研究与数据模型研究,目前共晶焊接可靠性研究的物理实验流程,如图7所示。

图7 共晶焊接可靠性研究流程Fig.7 Process of eutectic welding reliability research

Roh等[33]以铜锌基板和Sn-4.0Ag-0.5 Cu焊球,研究了SAC焊球与铜锌合金焊盘之间的焊层形成和焊点的可靠性。发现焊接后,SAC/Cu界面处形成了带空隙的双层结构。在进行老化和剪切测试后发现SAC/Cu和SAC/Cu-Zn的断裂主要发生在焊料中,并且剪切强度值随老化时间的增加而降低。在老化过程中,SAC焊料在铜基板上的剪切强度低于SAC焊料在铜锌基板上的剪切强度。

由于不同材料之间的热膨胀系数(coefficient of thermal expansion,CTE)不匹配,微机电系统(micro-electro-mechanical system,MEMS)传感器的焊料中在回流焊接过程中会形成热应力。由于封装需要充气密封以保护器件免受外界环境的影响,因此局部应力集中,导致焊料中出现裂纹并影响密封性。Zhang等[34]使用Comsol Multiphysics对带有低温共烧陶瓷(low temperature co-fired ceramic,LTCC)封装的AuSn90焊料进行了热机械分析,模拟了回流焊接过程后焊料中的热残余应力分布。根据结果,发现了最大的冯·米塞斯应力,并讨论了使焊料中的应力最小化和提高热机械可靠性的几种可能方法。

PbSnAg焊料被广泛用于大功率芯片封装的芯片固定中,PbSnAg焊料层的热机械可靠性是评估高功率器件封装质量的关键因素。Xie等[35]利用有限元模拟方法来预测在加速温度循环条件下Pb92.5Sn5Ag2.5焊点对芯片附着的可靠性。用Anand的粘塑性本构方程描述了焊料在加速温度循环下的行为,并用R. Darveaux的体积平均能量方法研究了疲劳寿命预测。通过建立3个有限元模型(2D平面模型,3D切片模型和3D的1/4模型)以验证结果,最终表明,在焊料层的边缘发现了最大的塑性应力,这是导致共晶界面出现初始裂纹损坏的一个原因。随着温度循环的增加,裂纹位置的应力曲线呈稳定趋势。随着芯片尺寸的增加,在危险位置的最大塑性应力和应变会增加,可能会导致芯片固定的可靠性下降。

4 结 语

共晶焊接工艺以其高可靠性和优异的性能被越来越多的LED生产厂商所重视,但共晶焊接技术对设备要求较高,真空共晶焊接设备成本也较高,如何降本增效,使共晶焊接技术能应用到大规模量产还需深入研究。无铅化浪潮风靡全球,无铅焊料也将成为重要的研究对象,如何克服无铅焊料的缺点,使无铅焊料能达到甚至优于有铅焊料的浸润性、低熔点和金属溶解速度,也是未来发展方向。LED照明市场规模日益壮大,可以预料到LED共晶焊接行业也必将飞速发展。