钒钛铁水KR 脱硫控制渣铁不分工艺实践

李志丹,牟小海,陈 刚,杨宗波

(成渝钒钛科技有限公司炼钢厂,四川 内江 642469)

钒钛科技一炼钢,采用小高炉钒铁铁水冶炼,铁水硫含量高、温度低,且波动大,KR 脱硫搅拌过程中,脱硫剂用量大、温降大。易造成渣铁分离效果差,严重时产生渣铁不分,铁损大,后续提钒炼钢过程中将导致钒渣CaO 含量增加,钢水回硫,对生产、质量以及成本带来较大的影响。

1 生产现状

(1)生产工艺。

高炉来铁→捞前渣→搅拌→捞后渣→提钒。

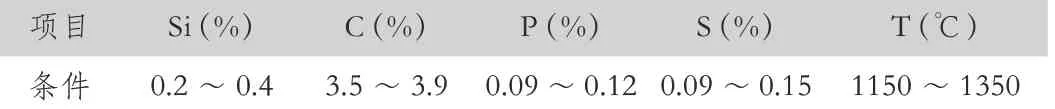

(2)钒铁科技一炼钢铁水条件。

表1 钒钛科技炼钢厂铁水条件

2 KR脱硫产生渣铁不分的机理

低温高硫钒铁铁水,过热度低,脱硫效率差,为保证脱硫效果,不得不加大脱硫剂用量,大量的脱硫剂在低温环境下,扩散脱硫反应困难,渣铁分离差。且炉渣中含有一定的TiO2,降低了炉渣的流动性,更进一步加剧了渣铁不分的产生。

2.1 钒、钛含量对脱硫的影响

含钒铁铁水黏度、熔化性温度及凝固点随铁水中V、Ti 含量的增加而增加。钒铁铁水的这些特点,在一定程度上恶化了脱硫反应动力学条件。同时V、Ti 的存在,显著降低S 的活度。

钒铁铁水过热度低,炉渣中TiO2含量较高,导致炉渣流动性差,渣铁分离困难。

2.2 温度对脱硫的影响

脱硫为吸热反应,因此铁水温度增加,提高了脱硫热力学条件,同时,高温对渣的流动性有利,高温可降低渣的黏度,提高脱硫动力学条件。

根据1773 炉脱硫统计数据,其中66 炉渣铁不分中,铁水温度≤1280℃为42 炉,所占比例达63.64%,而未产生渣铁不分的1707 炉中,铁水温度≤1280℃为112 炉,所占比例仅为6.56%。

2.3 铁水C 含量对脱硫的影响

铁水C 增加,可提高铁水中S 的活度,根据相关资料介绍,当铁水中其他成分不变的情况下,铁水中C 含量从4% 降至3.2%时,铁水S 活度从0.124 降至0.109。

取218炉脱硫数据,分析碳含量与脱硫率关系,碳含量<3.5%以下,脱硫率不稳定,波动大,脱硫率整体偏低。

同时铁水中碳也参与如下反应:

CaO(S)+[S]+[C] =CaS(S)+CO

ΔG°=86670-68.96TJ/mol

2.4 Si 含量对脱硫的影响

铁水中Si 能够提高脱硫反应的热力学条件,增加S 向CaS 反应的趋势;另一方面,Si 参与反应后将增加CaO 的消耗量,同时生成了2CaO.SiO2高熔点物质,导致渣流动性降低,不利于脱硫。

当铁水中含Si 量在0.05% 以上时,脱硫反应用下式表示:

4(CaO)+2[S]+[Si]=2(CaS)(s)+2(CaO.SiO2)(s)

ΔG0=-479430+138.11TJ/mol

2.5 Al 含量对脱硫的影响

为了避免生成2CaO.SiO2外壳,可在铁水中溶入一定的铝,使其在石灰表面生成钙铝酸盐(3CaO.Al2O3和12CaO.7Al2O3),钙铝酸盐具有较大的容硫能力。

6CaO(s)+3[S]+[Al]=3CaS(s)+3CaO.Al2O3(s)

ΔG0=-867687+393.65TJ/mol

在实际生产过程中石灰是过量的,CaO 的活度为1,因此增加铁水中Al 和Si 含量,均能促进反应的进行。

3 解决低温高硫铁水渣铁不分的措施

针对低温高硫钒铁铁水的特点,炼钢厂相应调整脱硫剂配比,提高萤石比例,改善炉渣流动性,采用两步脱硫法,避免脱硫剂一次性加入量过大,并适当对铁水进行升温,促进脱硫反应的进行,从而保证渣铁有效分离。

图1 碳含量与脱硫率关系

3.1 升温

对于低温铁水,先提钒升温,再进行KR 搅拌脱硫。经过升温后的半钢,温度可达到1300℃以上,为脱硫提供良好的热力学条件和动力学条件。

3.2 调整脱硫剂配比

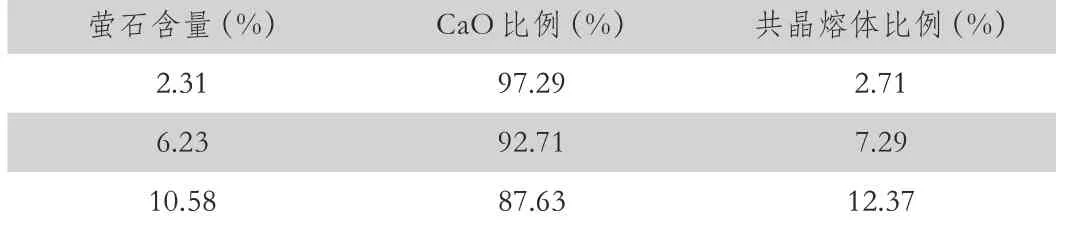

在脱硫渣系中,纯CaO 熔点高达2570℃,很难熔化。但二元混合物CaO-CaF2体系,有一个从初熔温度1360℃至全熔温度2500℃的熔化区域。在铁水处理温度范围内,固相脱硫剂中会产生区域熔化。利用杠杆原理,计算不同配比脱硫剂中CaO-CaF2二元共晶熔体和固体CaO 的比例。

表1 1360℃下不同配比CaO-CaF2 渣系中CaO 和共晶熔体的相对比例

从数据上看,脱硫剂中绝大部分是固体CaO,只有少量的CaO-CaF2共晶熔体。因此,KR 脱硫搅拌过程中,是固态CaO 与铁水中S 的多相反应。增加萤石配比,对固态CaO 的形态影响不大,但可成倍增加共晶熔体的数量。共晶熔体对固相的脱硫产物,如CaS、3CaO.Al2O3、2CaO.Al2O3等有溶解作用,可加快传输过程,促进脱硫反应的进行。

因此,钒钛科技炼钢厂在处理低温高硫铁水时,将萤石比例由正常的10% 增加至15% ~20%。从而保证在低温、大渣量的条件下,脱硫渣仍具有良好的流动性,促进渣铁分离。

3.3 两步脱硫法

对于条件极差的铁水,不进行一步脱硫到位,即前期投入部分脱硫剂,进行浅脱硫,保证脱硫剂能够迅速参与反应成渣,避免脱硫剂一次性加入后,难以熔解。经浅脱硫后的铁水,根据铁水中硫含量的情况,再决定是否继续脱硫,或进入下工序冶炼。通过两步法脱硫,减少了极端条件下铁水渣铁不分的几率。

3.4 添加Si、Al 等促进脱硫元素

低温高硫铁水在经过升温回搅后,在半钢内加入铝铁或硅铁,除对半钢进行脱氧,降低半钢中氧值,还能够增加Si、Al 等促进脱硫反应的元素,进一步改善脱硫热力学条件。

图1 CaO-CaF2 相图

4 结语

钒铁科技炼钢厂,针对低温高硫钒钛铁水脱硫困难,渣铁分离效果差的问题。通过采用调整脱硫剂配比、两步法脱硫以及升温回搅、添加Si、Al 等促脱硫元素等措施,提高了脱硫效率,有效避免了渣铁不分,消除了脱硫后渣对钒渣CaO 的影响。