长玻纤增强热塑性复合材料的研究进展

刘创彬,叶树林,李 伟

(佛山科学技术学院机电工程与自动化学院,广东 佛山 528000)

长玻纤增强热塑性复合材料(LFRT)因其良好的力学性能、可回收利用、质量轻和成本低等原因,是近十年来备受关注的高分子复合材料之一。相对于短玻纤增强热塑性复合材料(SFRT),LFRT在性能上显得更为优越。LFRT在发展上较为迅猛,应用广泛,种类繁多,其中长玻纤增强聚丙烯(PP/LGF)复合材料最为常见。目前,主要应用于汽车、电子、家电、通讯、机械、化工、军工、体育器材、医疗器械等领域,特别是在汽车零配件专用塑料市场上的应用发展潜力十分巨大,在我国,一些产量在万吨以上的改性塑料企业拥有和掌握了制造LFRT产品的基本技术,主要的企业包括广州金发科技股份有限公司和上海杰事杰新材料股份有限公司等[1]。随着LFRT在诸多领域应用不断深入,对LFRT关键技术的研究显得尤为重要。

1 LFRT成型工艺

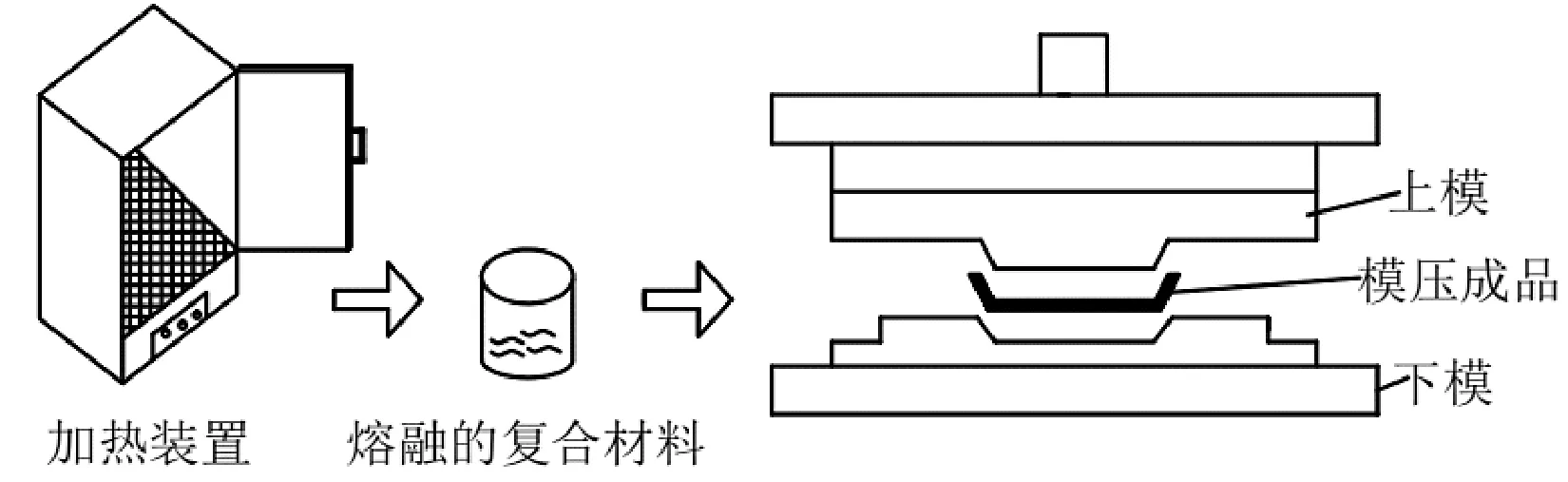

1.1 热模压成型

热模压成型工艺具有结构简单、热稳定性好和制品外形多样化等优点,是制备LFRT复合材料较常用的成型工艺之一。其工艺流程如图1所示,利用加热设备在高温作用下将热塑性材料加热到熔融的状态,再与玻璃纤维一起转移至加热模具进模压,通过保压、冷却成型和脱模的过程来制备LFRT,是制备LFRT较为传统的成型工艺。

图1 热模压成型工艺流程示意图

1.2 注塑成型

注塑成型工艺是目前制备LFRT复合材料最为重要的成型工艺,因该成型工艺具备稳定性高、可自动化和效率高等优点,也是目前应用最为广泛的成型工艺。按照材料熔融塑化的次数,LFRT注塑成型的工艺方法主要分为两种,一种是LFRT料粒法,也称“两步法”;另一种是在线配混注塑成型,也称“一步法”[2]。

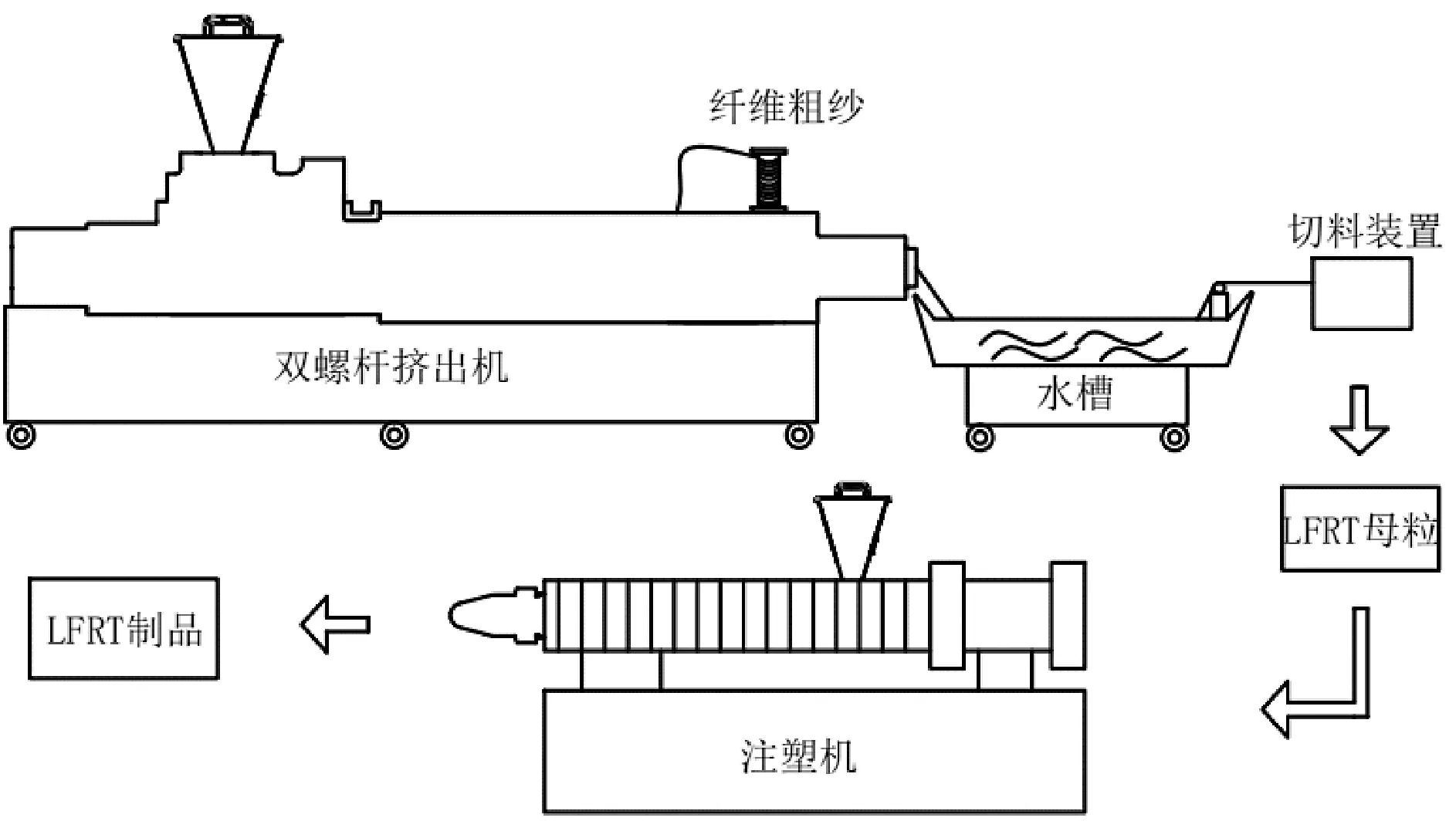

1.2.1 料粒法

料粒法(两步法)是经过两次高温加热对材料进行塑化的方法,该方法需要预先通过双螺杆挤出机塑化挤出-冷却-造粒的工序来制备LFRT母粒,再将所制得的料粒与热塑性材料一起放进注塑机中,经过再一次高温塑化后进入模腔保压、冷却成型,该方法所制备的LFRT经过两次塑化,故也称“两步法”,其工艺流程如图2所示。料粒法具有成型精度高和效率高等优点,不足是由于二次加热和螺杆对玻纤的剪切作用,导致了玻纤结构破坏,从而对复合材料最终的性能产生影响。

图2 料粒法成型工艺示意图

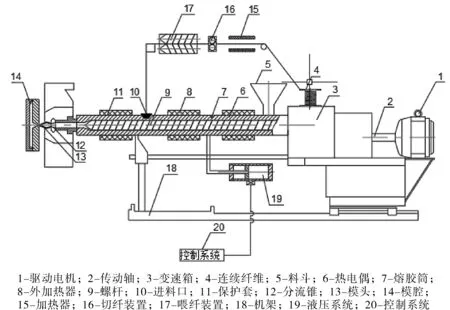

1.2.2 在线配混注塑成型

在线配混注塑成型(一步法)即将玻璃纤维、热塑性树脂和其他助剂等在一条生产线上配混,再利用挤出机挤出成型来制备LFRT。其原理图如图3所示,热塑性树脂从料斗5中加入,在单螺杆9的作用下向前进行塑化运输。长玻纤4在切纤装置16和侧喂料装置17的作用下进入料筒与熔融热塑性树脂进行配混,经过一段时间熔融塑化后,借助液压系统19的外力,将塑化后LFRT从模头13挤出进入模腔14制得LFRT,实现了LFRT在线配混。相比料粒法,在线配混注塑成型方法省去中间造粒环节,配混和注塑连续进行,该方法具有机械能更高、能耗更低和成本更低的优点。目前,LFRT在线配混直接注塑成型技术已被许多欧美的汽车复合材料零部件生产企业广泛应用[3]。

图3 单螺杆在线配混注塑成型原理示意图

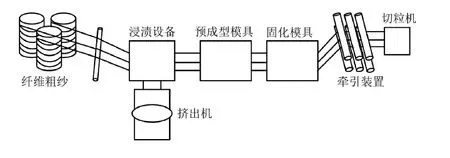

1.3 拉挤成型

拉挤成型是借助外力牵引下纤维粗纱经过浸渍、固化和切料等工序来制备LFRT的成型工艺,成型后的材料截面固定且实现材料连续生产,其工艺流程如图4所示。该成型工艺具有连续成型、生产效率高和制品性能稳定等优点,是制造高纤维体积含量、高性能低成本复合材料的一种重要方法[4]。

图4 拉挤成型工艺流程示意图

2 影响LFRT力学性能的因素

LFRT的力学性能主要由工艺参数、螺杆结构、玻纤的含量以及玻纤的取向等因素所决定,另外增溶剂对LFRT的改性对制品的最终力学性能也起到影响作用[5-6]。精准的工艺参数设置、合适的螺杆构型、恰当的玻纤含量以及稳定的玻纤取向是制备具有良好力学性能的LFRT复合材料的必要条件。

2.1 工艺参数

Carlsson等[7]研究了预热温度、模头温度、牵引速度等工艺参数对PP/LGF复合材料的弯曲模量和纤维分布的影响。结果表明,在低牵引速度和215~225 ℃的加热模头温度可提高横截面上的纤维分布,这样可使预浸料在复合材料的中心完全熔化,并为纤维提供足够的时间使其在整个横截面上均匀分布;预热温度升高时,由于高温对树脂结构的影响,制品的弯曲模量略有下降。

唐荣华等[8]采用热模压成型工艺制备PP/LGF复合材料,研究了预热参数、模压参数以及操作参数对PP/LGF复合材料制品力学性能的影响,运用正交试验与单因素法对结果进行分析与讨论。结果表明,加热温度在220 ℃时,制品的力学性能最优,在210~225 ℃范围内力学性能波动较小,这是因为制品在充分预热的前提下,对制品的力学性能影响不明显;保温时间为7 min时制品的力学性能最佳;成型压力对制品力学性能的影响较为明显,总体呈现出先上升后下降的趋势并在8 MPa时制品力学性能达到最大值;模具温度最佳值为80 ℃,温度过高会造成部分树脂降解,过低则会影响树脂的流动性与玻纤的浸渍效果,导致制品力学性能下降;保压最佳时间在3 min;坯料转移时间控制在5 s内;模压排气为1次。

胡章平[9]采取正交旋转组合试验设计以及响应面法研究了工艺参数对PP/LGF力学性能的影响,并优化了热模压成型工艺参数。研究表明,工艺参数组合为:预热温度215.5 ℃,预热时间16 min,压力3.8 MPa,保压时间3 min时,拉伸强度为28.8 MPa,弯曲强度为67.5 MPa,制品力学性能达到最优。孙炳文等[10]采用热模压成型工艺制备了PP/LGF复合材料,运用四水平五因子的正交试验和单因素法研究了预热参数、模压参数和操作参数等注塑条件对PP/LGF复合材料力学性能的影响。结果表明,工艺参数设置越精准,对制品拉伸强度的影响越显著。对工艺参数进行优化后,制品的拉伸强度与抗弯曲强度分别提升16%与13%,数值为64 MPa与85 MPa。

2.2 螺杆结构

Inoue等[11]采用5种类型的螺杆构型分别制备了PP/LGF复合材料,研究了螺杆构型对玻纤残余长度的影响,并分析了玻纤残余长度对复合材料力学性能的影响。结果表明,压缩区内的螺杆几何形状是影响残余纤维长度的主要原因,而为熔融和混合过程选择合适的几何形状是改善纤维分散和残余纤维长度的最重要因素。同时,玻纤的残余长度也决定着制品的力学性能,一定范围内,其长度越长,制品力学性能越优。

金旺等[12]研究了3种螺杆构型对长玻纤增强聚甲醛(POM/LGF)复合材料力学性能的影响,并设计出了一套适合长玻纤增强聚甲醛(POM/LGF)复合材料的螺杆构型。研究表明,螺杆构型对POM/LGF的力学性能影响较大,1#螺杆构型存在塑化能力不足,造成玻纤与树脂摩擦,增加了主机的负载。2#螺杆构型由于混合段剪切力不足,在机头部位有成簇纤维与断裂现象。3#螺杆增设了剪切元件,较好的改善了1#与2#螺杆构型的缺点,实现了良好的预剪切与塑化过程。在3种不同螺杆构件力学性能的比较中,3#螺杆构件制备的玻纤含量为15%的POM/LGF试样相比1#与2#螺杆构型所制的试样综合力学性能有所提升,其拉伸强度为88 MPa,抗弯曲强度为117 MPa,冲击强度为7.4 kJ/m2。

2.3 玻纤的含量

You等[13]研究了玻纤含量为5%、10%、15%及20%的PP/PVC/LGF复合材料对制品力学性能的影响。结果表明,随着玻纤含量的增加,PP/PVC/LGF制品的抗拉强度和抗弯强度随着提高。张超等[14]通过特制浸渍设备制备了玻纤含量分别为10%、20%、30%、40%及50%的长玻纤增强聚丙烯复合材料(PP/LGF),研究了不同玻纤含量对PP/LGF力学性能的影响。结果表明,PP/LGF复合材料的整体力学性能随着玻纤含量的增加而呈现上升趋势,这是由于玻纤彼此连接而形成三维网络结构,有助于应力传递的原因。玻纤含量为50%的PP/LGF制品力学性能最佳,其拉伸强度为138.4 MPa,弯曲强度为192.8 MPa。

郭建鹏等[15]使用自主设计的连续长玻纤浸润模具,并采用浸润技术制备了PP/LGF复合材料,研究了长玻纤含量分别为15%、30%、45%、60%以及75%的PP/LGF对制品力学性能的影响。结果表明,随着玻纤含量的增加,制品的力学性能随着提升,玻纤含量在15%~60%时,力学性能提升明显。当玻纤含量超过60%时,由于塑化过程中,过多的玻纤会受到螺杆剪切以及彼此之间的摩擦,导致制品力学性能提升不明显。Wang等[16]研究了不同的长玻纤含量对PP/LGF复合材料拉伸性能的影响。结果表明,随着玻纤含量的增加材料属性由韧性-脆性变化,在韧性范围内,制品的力学性能随着玻纤含量的增加而上升,进入脆性阶段,由于玻纤含量较高,纤维末端的应力集中导致基体开裂,从而降低了制品的拉伸强度。

2.4 玻纤的取向

孙显俊[17]借助模流分析软件Moldflow对PP/LGF复合材料进行模拟测试,通过X光扫描和图像处理技术定量表征和分析注塑件中玻纤的分布,研究了玻纤取向对制品力学性能的影响。结果表明,注塑件中玻纤的取向在不同位置各不相同,为保持可比性,取试样中点出10 mm长的局域作为应变采集区以计算应力,得出玻纤取向为0°与90°有相似的力学性能,而45°方向材料力学性能较弱。孙国栋等[18]借助Moldflow软件对PP/LGF复合材料拉伸件进行模拟研究,并分析玻纤取向与制品整体拉伸强度的关系。结果表明,在模流方向上,越接近浇口部位,玻纤取向越差,其原因是玻纤受熔体流动速度的影响,靠近浇口处熔体流动速度快,而在模腔中较为稳定,因此模腔处纤维整体取向较好;制品在两侧表面玻纤取向达到最优,玻纤取向张量达到最大为0.9629;在垂直流动方向上,平均玻纤取向出现分层现象,PP/LGF复合材料在各点处玻纤取向变化趋势与流动方向上拉伸模量和泊松比的变化趋势一致。

2.5 其他因素

Guo等[19]研究了增溶剂马来酸酐接枝聚丙烯(PP-g-MA)对PP/LGF复合材料界面的影响,通过扫描电镜和动态力学分析得出复合材料中增溶剂的含量为3.5%时,拉伸强度、弯曲强度和冲击强度达到最大。这是由于增溶剂马来酸酐基团一端与玻纤形成活性键,另一端与聚丙烯(PP)相互作用。由此得出,增溶剂马来酸酐接枝聚丙烯(PP-g-MA)对PP/LGF复合材料的力学性能有良好的促进作用。张道海等[20]以聚苯乙烯作为基体,苯乙烯接枝马来酸酐作为相容剂,制备了长玻璃纤维增强聚苯乙烯(PS/LGF)复合材料,研究了不同相容剂用量对PS/LGF力学性能的影响。研究表明,相容剂对制品力学性能有良好的改善作用,随着相容剂用量的增加,制品的拉伸强度、缺口冲击强度总体呈现先增加后减小;当相容剂的用量为6%时,制品的力学性能最优。

Kumar等[21]采用料粒法制备PP/LGF复合材料,研究了顺丁烯二酸酐接枝聚丙烯(MA-g-PP)增容剂对制品力学性能的影响。结果表明,MA-g-PP对制品力学性能的影响较大,尤其抗冲击强度提升明显;在玻纤含量与长度同等的情况下,添加5%增溶剂的PP/LGF复合材料相对于无增溶剂的复合材料,其拉伸性能提高了10%、抗弯强度平均增加8%和抗冲击强度提高了22%。

3 结 语

LFRT因其独特优越的性能,被广泛应用在诸多领域。近十年来,LFRT的发展较为迅猛,在研究上也取得很大进步。但相对欧美国家,我国对LFRT的研究起步较晚,在工艺和设备的研发上仍存在许多问题亟待解决,如工艺优化、设备改良与加工精度等关键技术有待进一步解决。随着我国科技水平的不断发展,如何更好确保玻纤的取向与分散度,建立塑化输运与产品性能的关系,以及工艺参数和设备结构对制品性能的影响是未来研究开发的方向。