非电行业钒基催化剂SCR脱硝研究进展*

戴豪波,陈瑶姬,方 华,邓丽萍,王 健

(1 浙江天地环保科技股份有限公司,浙江 杭州 310013;2 中国科学院过程工程研究所,北京 100190)

固定源氮氧化物(NOx=NO+NO2)主要来源于燃煤电力行业以及钢铁、冶金、建材等非电行业,是形成细颗粒物(PM2.5)和近地表臭氧污染的主要前体物之一[1]。伴随着超低排放的全面实施,火电行业污染物排放总量大幅降低。据统计,截止到2017年年底,全国71%的燃煤机组完成了超低排放改造,全行业NOx排放较2013年降幅高达86%。目前,钢铁、冶金、建材等非电行业也拉开了提标改造的序幕,其核心是削减NOx排放。具有代表性的是钢铁行业,2019年生态环境部发布《关于推进实施钢铁行业超低排放的意见》,标志着钢铁行业超低排放改造全面实施。

选择性催化还原(SCR)技术是目前工业烟气主流的脱硝技术。SCR技术由美国Eegelhard公司于1959年申请了发明专利,1972年日本开始正式研究和开发,并于1978年实现了工业化应用。我国在2000年左右对SCR技术研究开展研究,2013年SCR技术开始大规模应用于电力行业。目前,SCR技术已在多种固定源和移动源脱硝领域应用,主要包括以下反应:

4NH3+4NO+O2→4N2+6H2O

(1)

2NH3+NO+NO2→2N2+3H2O

(2)

式(1)称为“标准SCR”反应,NH3和NO以1∶1反应;式(2)由于反应速率远高于式(1),称为“快速SCR”反应。烟气中NOx以NO为主(通常占比95%以上),因此SCR反应以“标准SCR”反应为主。催化剂是SCR技术的核心。V2O5-WO3(MoO3)/TiO2是目前应用最为成熟、广泛的SCR脱硝催化剂(V2O5含量一般低于1%),在300~400 ℃具有高活性[2]。通过提高V2O5含量,可以拓宽钒基催化剂的温度窗口,从而适用于排烟温度较低的场景,或应用在其他污染物控制设施之后,降低SO2及含碱(土)金属、重金属粉尘对催化剂的毒害[2]。

不同于火电行业,非电行业通常排烟温度较低(通常低于200 ℃),难以直接移植电力行业成熟脱硝技术,由此催生了技术革新需求。近年来,国内外学者在SCR催化反应机制研究、中低温催化剂开发、催化剂抗中毒性能提升等方面开展了大量工作。Topsøe等[3-4]提出了钒基催化剂酸性位点和氧化还原位点结合的双位点SCR反应机制;Kang等[5]提出锰基催化剂用于低温SCR反应;Kwak等[6]提出Cu-SSZ-13分子筛催化剂具有极好的高温水热性能,适用于移动源脱硝;贺泓团队[7-9]发现Ce-O-Ti、W-O-Ti、Fe-O-Ti结构可以加强NH3的吸附、促进硝酸盐物种或NO2生成,从而提高催化剂的低温活性;何洪团队[10]研究了钒基催化剂表面硫铵盐分解规律,提出SCR催化剂中低温应用过程中的再生方案;董林团队[11]提出Ti/Ce催化体系,通过不易硫酸化的TiO2修饰CeO2,抑制了块状硫酸盐形成,提高了催化剂抗硫中毒能力。但从实际应用情况来看,钒基催化剂仍然是目前最重要的催化体系,通过调控催化剂组成、活性组分状态,调节SCR反应温度窗口,并结合催化剂热再生等方式,钒基催化剂已成功在非电行业开展了脱硝应用[12-13]。

本文综述了钒基SCR催化剂近年来研究进展,包括脱硝机制、活性位点特性,催化剂协同脱除二噁英,以及催化剂硫铵盐沉积失活等方面的内容,并对钒基SCR催化剂在非电行业(钢铁烧结、焦化)应用典型案例做了介绍。

1 催化剂研究

1.1 SCR脱硝机制与活性位点

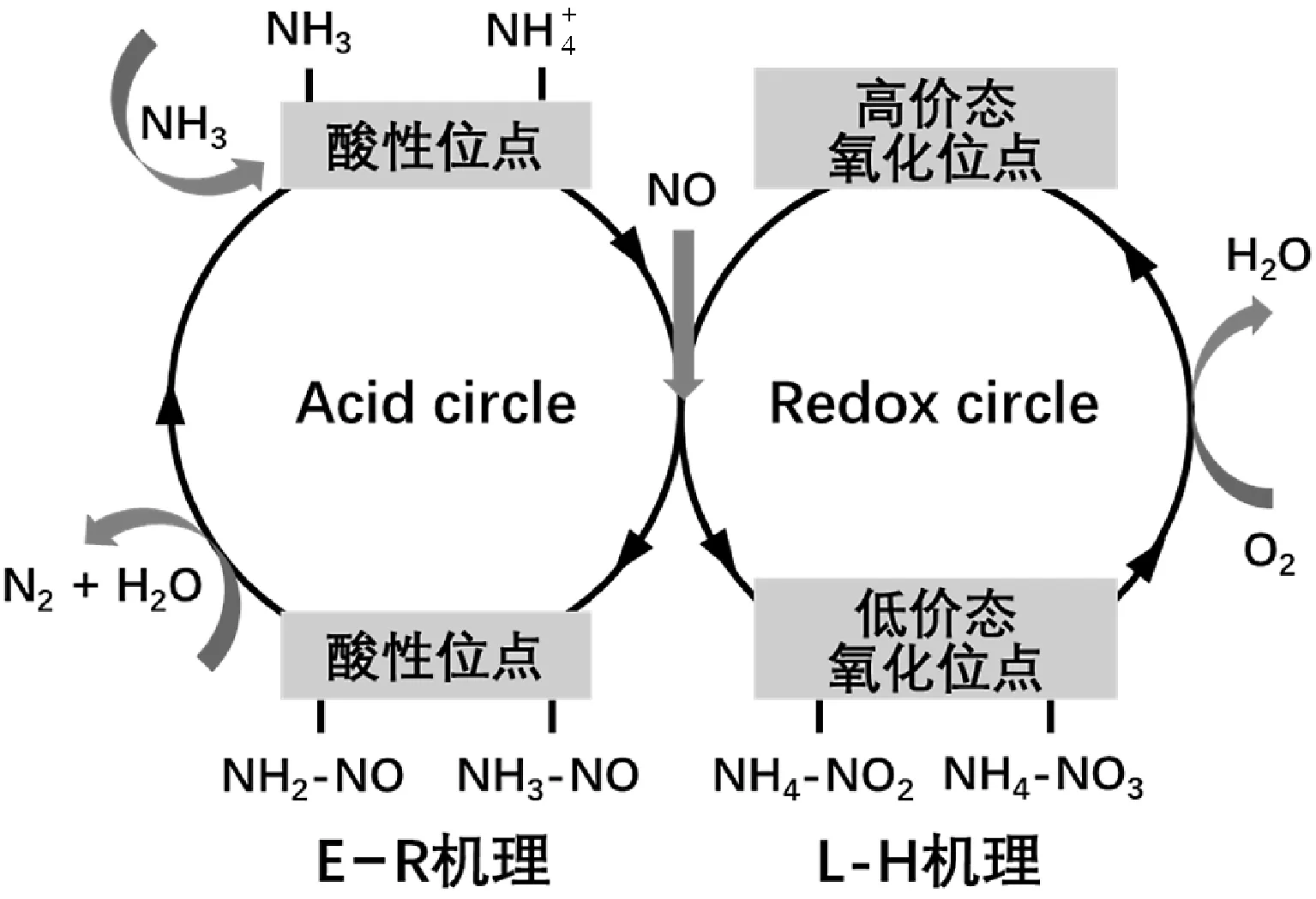

SCR反应历程可以通过Eley-Rideal(E-R)机理和Langmuir-Hinshelwood(L-H)机理描述,如图1所示[2]。E-R机理为吸附在催化剂表面酸性位点(Brønsted酸性位点和Lewis酸性位点)上的NH3物种在氧化还原位点作用下与气相/表面弱吸附的NO反应;L-H机理则为催化剂表面的NH3物种与硝酸盐物种反应,硝酸盐物种来自于气相中NO与催化剂作用形成。当SCR温度高于300 ℃以上时,硝酸盐物种不稳定,SCR反应通常以E-R机理发生。

图1 催化剂E-R与L-H机理SCR脱硝机制[2]

目前较为公认的钒基催化剂上SCR反应机制为E-R机理。1995年,Topsøe等[3-4]采用原位红外(in-situ FTIR)表征,提出了V2O5/TiO2催化剂上SCR反应机制。如图2所示,反应历程包含NH3在催化剂表面V5+-OH(Brønsted酸性位点)上的吸附,并在相邻的V5+=O作用下,与NO通过Eley-Rideal机理发生氧化还原反应生成N2,最后活性位点再氧化完成催化循环[3-4]。这一结论得到DFT计算的支持,在SCR反应条件下,NO很难与催化剂发生作用生成NO2,但NH3很容易与V-OH反应[14]。近年来,也有报道基于原位观测催化剂表面活性物种和钒物种价态的瞬态变化,提出NH3可能直接在V5+=O上吸附并活化[15]。但必须指出,Topsøe等[3-4]提出的反应机制更具有启发性,因为许多活性测试表明聚合钒物种活性远高于单体钒物种,说明SCR反应需要多个钒物种相互配合。Jaegers等[16]发现钒基催化剂的SCR反应速率与[VOx]2相关,高钒含量催化剂上单个钒位点NO转换频率(TOF)可提升数倍,51V魔角旋转固体核磁共振(51V MAS NMR)表征说明WO3掺杂使得催化剂表面聚合钒物种含量提升,使催化剂活性呈现出与增加V2O5负载量一致的提升效果,清晰的表明了钒物种的结构效应。

图2 钒基催化剂SCR脱硝机制[3-4]

除结构效应之外,钒物种的再氧化与SCR反应速率密切相关。Topsøe等[3]在传统V2O5/TiO2催化剂上测试了氧气对SCR反应速率的影响,发现在1%的O2含量以下,V4+再氧化为V5+的速率限制了总反应速率。然而,可能由于V2O5/TiO2催化体系中V4+再氧化主要是通过与气相中O2反应,且一般环境中O2浓度均远超过1%,导致这一现象没有得到重视。Arnarson等[17]通过DFT计算,以同时具有V-OH和V=O结构的单体钒物种作为模型结构,提出催化剂在“Standard SCR”过程中V4+再氧化并脱除H2O是控制步骤,而在“Fast SCR”过程中V4+与NO2之间发生氧化还原反应恢复至初始状态,反应速率更快。近期,Vuong等[18]发现TiO2、CeO2、CeTiOx载体上以L-H机理发生SCR反应,而V2O5负载后转变为E-R机理,V2O5/CeTiOx催化剂活性的大幅提升得益于载体与V2O5的作用,使V4+再氧化速率得到提升。上述结果表明,明确钒物种再氧化机制,创造具有良好氧化还原性能的辅助界面,可以提高活性位点转换频率,进而提高催化剂SCR活性。

因此,虽然目前在对钒基催化剂SCR机制的理解上存在部分冲突,但已经可以得到基本明确的结论,即当钒物种作为主要活性组分,钒基催化剂活性取决于钒物种的聚集状态、再氧化性能。

1.2 催化剂组成

一般SCR催化剂中V2O5含量不高于1%,这不仅是从催化剂成本角度考虑,更主要的原因是过高的V2O5负载量会促进SO2向SO3氧化,造成烟气中SO3浓度显著提高,腐蚀或堵塞下游烟气处理设施[19]。近年来,由于非电行业普遍开始要求脱硝,且排烟温度较低,因此为了提高钒基催化剂活性,也会选择增加V2O5负载量,此时SO2氧化速率较低,不会造成显著负面影响。V2O5负载量影响其分布状态,在不添加任何助剂情况下,1%的V2O5负载量时,钒物种通常以单体钒物种形式存在,进一步提高V2O5负载量时单体钒物种逐渐向聚合钒物种转化[20]。

锐钛矿TiO2是钒基SCR催化剂最常见的载体,钒物种通过与Ti-OH作用,与TiO2紧密结合,分散度较好[4]。同时,与Al2O3、SiO2等载体相比,钒钛之间存在更强的协同作用,TiO2可以强化钒物种的氧化还原能力,有利于提高催化剂SCR活性。此外,由于烟气中通常存在较高浓度的SO2,催化剂可以氧化SO2到SO3,之后形成硫酸盐沉积,导致催化剂活性下降。而Ti(SO4)2或TiOSO4在300 ℃以上会分解,因此SCR反应条件下以TiO2作为载体的SCR催化剂稳定性最好[21]。

助剂通常在催化反应中起到重要作用,如提高催化活性、增加催化剂抗中毒能力等。对于钒基催化剂,最常见的助剂是WO3和MoO3,其作用主要包括[22-24]:(i)促进载体上钒物种聚集;(ii)增加催化剂酸性,促进NH3吸附;(iii)减缓载体相变或烧结。

1.3 二噁英协同催化

钒基催化剂SCR脱硝过程中具有协同脱除二噁英功能,是目前最重要的二噁英控制方式之一。与传统吸附法相比,钒基催化剂将二噁英氧化为无害的CO2、HCl等,不会产生二次污染。Goemans等[25]报道了垃圾焚烧装置采用SCR技术后,不仅NOx排放得到控制,二噁英浓度甚至降低至0.001 ng TEQ/m3。Kim等[26]调查了10座垃圾焚烧炉,其中配备了SCR技术的焚烧炉二噁英排放浓度显著低于未配置SCR技术的焚烧炉。

钒基催化剂具有优异的二噁英氧化性能可归因于钒物种优异的抗氯中毒能力,氯化的钒物种很容易与O2作用恢复原有活性。与钒相比,Pt、Pd等贵金属与MnOx、CeOx等过渡金属氧化物则容易氯沉积失活。Weber等[27]研究了二噁英等在V2O5-WO3/TiO2催化剂上的降解规律,发现200 ℃以上二噁英降解效率可达98%以上,但低于200 ℃(如150 ℃)则大部分二噁英吸附在催化剂上没有被降解。很多作者在之后的研究中考虑了SO2、H2O以及其他痕量污染物影响,但总体的结论是类似的[28-30]。由于二噁英为痕量污染物,其发生、测试难度较大,因此研究中通常采用苯、氯苯、氯酚等模型化合物用于模拟二噁英催化过程。Bertinchamps等[31-32]制备了40种催化剂(两种TiO2、Al2O3、SiO2等四种载体分别负载CrOx、MnOx、VOx等10种活性组分)用于苯催化氧化,发现VOx/TiO2催化剂活性最好,之后在VOx/TiO2体系中添加多种助剂,发现WOx和MoOx添加对于催化剂氧化氯苯活性提高幅度最大,说明SCR催化体系非常适用于氯苯(二噁英)脱除。Wang等[20]研究结果表征V2O5/TiO2催化剂中V2O5负载量达到或接近最大单层负载量时(约5%)催化剂对氯苯氧化性能最佳。需要指出,此时催化剂活性组分含量已远超过SCR反应体系要求,考虑到钒基催化剂对二噁英氧化的高效性,脱硝脱二噁英催化剂一般考虑SCR反应体系需求即可。

1.4 催化剂硫铵盐中毒

烟气气氛下(NH3、SO2、H2O共存),硫铵盐在催化剂表面沉积是导致钒基催化剂中毒的重要因素之一。硫铵盐沉积中毒过程分为三步,分别为SO2吸附,SO2氧化为SO3,(NH4)2SO4/NH4HSO4在催化剂表面沉积[33]。一般来说,SCR反应温度在280 ℃以上,超过硫铵盐分解温度,钒基催化剂不存在硫铵盐沉积中毒现象[33]。电力行业SCR通常在300 ℃以上,而非电行业烟温较低,避免催化剂硫铵盐沉积中毒则是必须考虑的问题。

一些提高催化剂抗硫性的方法可以归纳为[2]:(i)增强催化剂表面酸性,减少SO2吸附;(ii)构建保护SCR活性位点的牺牲位点等。例如,催化剂表面SiO2修饰可降低SO2与催化剂作用,增强催化剂抗硫性;CeO2容易硫酸化,可以起到保护活性位点的作用[34]。然而,目前工业中最常见的解决催化剂硫铵盐沉积中毒失活的方式仍然是提高SCR反应温度,或者定期升温使沉积在催化剂表面的硫铵盐分解等[35]。由于钒基催化剂中V2O5、WO3(MoO3)、TiO2均难以硫酸化,通过热再生几乎可以完全恢复催化剂原有活性,而其他过渡金属催化剂体系则由于活性位点不可逆的硫酸化而永久失活[35]。

2 SCR技术在非电行业的应用

2.1 烧结烟气脱硝脱二噁英

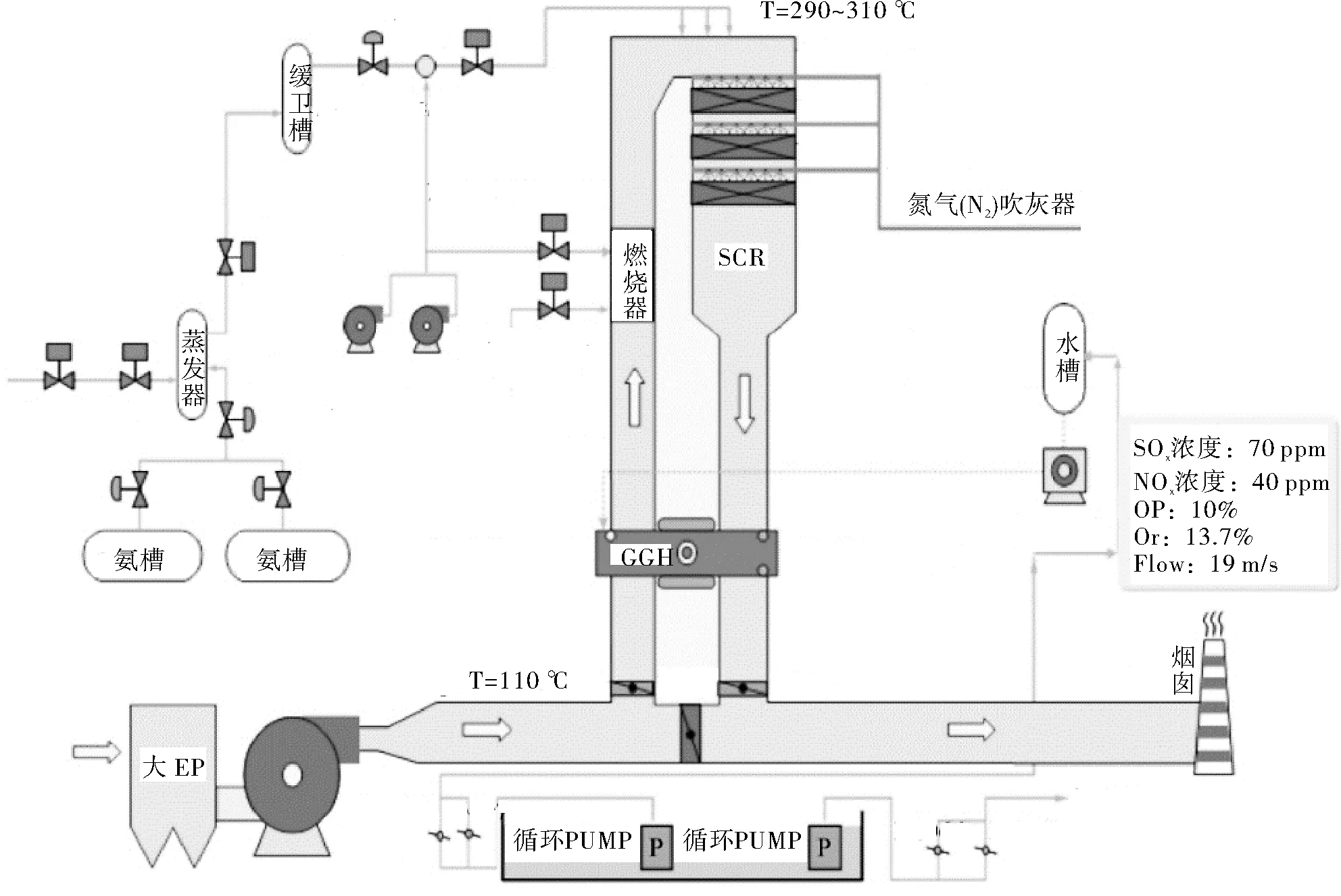

烧结工序是钢铁行业污染最严重的工序,由其排放的颗粒物、SO2、NOx、二噁英分别占钢铁生产全流程大气污染物排放总量的50%、60%、50%和90%以上。烧结烟气具有烟气量大(通常>100 万m3/h)、含湿量大(可能达到10%以上)、SO2浓度高(300~3000 mg/m3)、NOx浓度低(150~300 mg/mg3)的特点。烧结烟气脱硝最早在2005年前后在台湾中钢已有工程应用,工程采用V2O5-WO3/TiO2板式催化剂,适用的反应温度为250~350 ℃,脱硝效率可达80%以上[12]。板式催化剂具有抗飞灰腐蚀性强、堵塞效率低、压降低等优点。由于烧结烟气排烟温度仅为100~150 ℃,需要提升烧结烟气温度。如图3所示,烟气经过电除尘器后,进入气气换热器(GGH)预热至270 ℃,再由下游燃烧器加热到290~310 ℃,然后与NH3混合,之后在催化剂作用下实现同时脱硝脱二噁英(烧结烟气中含有二噁英)。出口高温气体经过GGH换热至180 ℃排放(热量加热电除尘器出口低温烟气)[12]。

可见,烧结烟气SCR脱硝技术中烟气通过换热、加热达到了与电力行业接近的温度,不存在催化剂硫铵盐中毒失活的问题,是一种成熟的工艺。近年来,烧结机SCR脱硝技术在我国钢铁行业快速推广,可以实现NOx排放浓度低于50 mg/m3,达到超低排放标准。

图3 台湾中钢烧结机SCR工艺流程[12]

2.2 焦炉烟气低温脱硝

宝钢湛江钢厂炼焦工序配置4座65孔7 m顶装焦炉,单座焦炉烟道废气(180 ℃)量约为26 万m3/h,其中:颗粒物约20 mg/m3;采用煤气作为燃料后二氧化硫含量约为80 mg/m3;采用废气循环和分段加热的燃烧控制技术后NOx可降至500 mg/m3[13]。为了达到最新排放限值要求,需要对焦炉烟气进行脱硫脱硝。

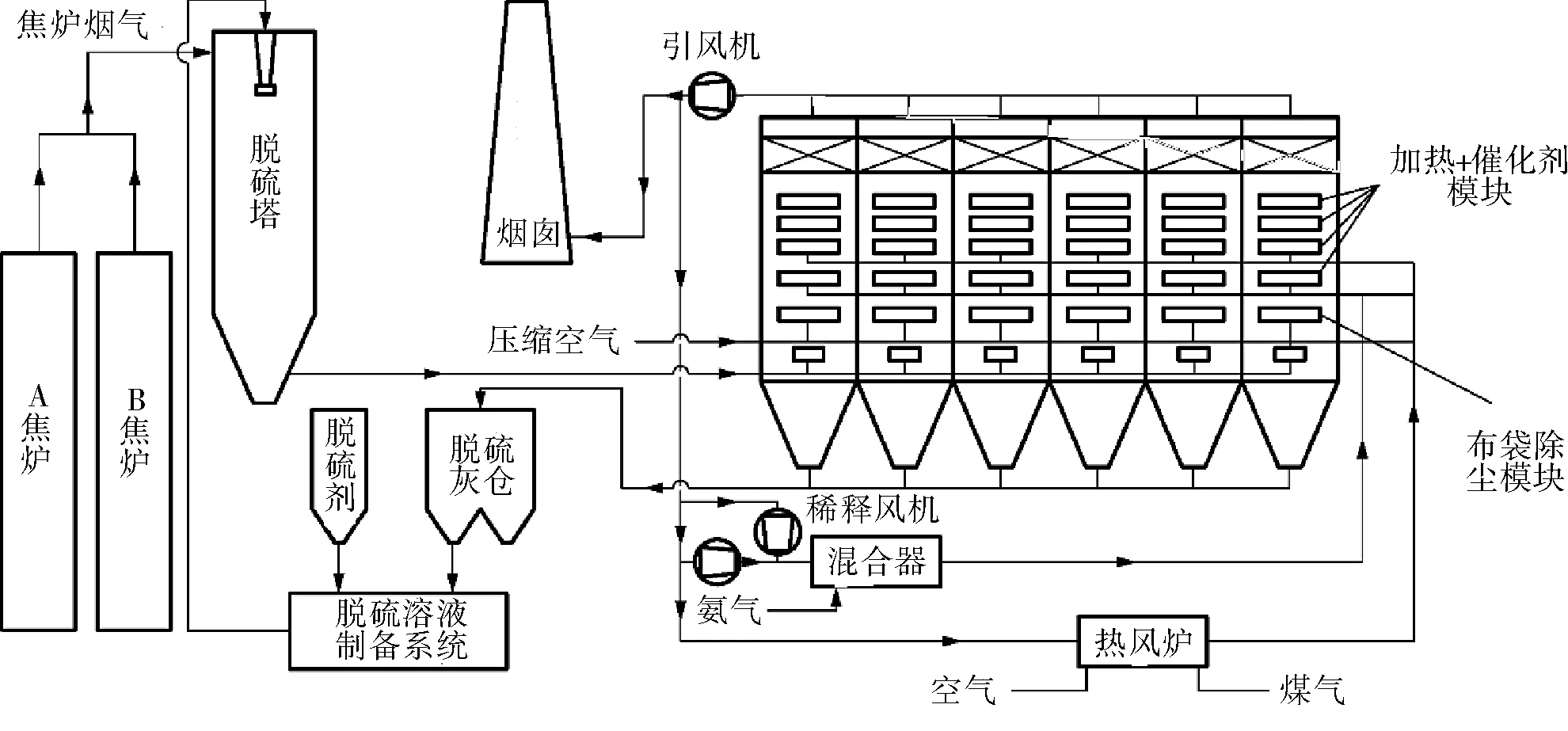

2015年,世界首套焦炉烟气低温脱硫脱硝工业化示范装置在宝钢湛江建成,采用“干/半干法脱硫+低温脱硝除尘热解析一体化技术与工艺”(钠法SDA脱硫+低温SCR脱硝技术),工艺流程如图4所示[13]。系统主要由脱硫塔、除尘脱硝一体化装置、喷氨系统、引风机、热风炉和烟气管道等组成。两座焦炉排出的烟气(约180 ℃)首先进入SDA塔,雾化的Na2CO3饱和溶液与烟气接触迅速完成SO2的吸收,脱硫效率在80%以上;脱硫后烟气进入除尘脱硝一体化装置,先经过布袋除尘再由烟气加热模块加热至200 ℃,之后与喷入的NH3充分混合;混合后的烟气进入低温脱硝催化剂床,使NOx还原为N2,脱硝效率不低于80%[13]。钠法SDA作为半干法脱硫技术,一方面脱硫效率高,可以有效控制后续脱销过程中硫铵盐在催化剂表面的沉积;另一方面烟气温降低,降低了配合后续脱硝系统反应温度所需温升。低温脱硝催化剂V2O5含量远高于电力行业V2O5-WO3(MoO3)/TiO2催化剂,目的是提高低温脱硝效率。可见,钠法SDA脱硫+低温SCR脱硝技术的核心是脱硝。由于SCR系统反应温度低于硫铵盐分解温度,需要每年对脱硝系统进行高温热再生[13]。

图4 宝钢湛江焦炉烟气净化工艺流程[13]

宝钢湛江焦炉烟气净化后的颗粒物排放浓度低于5 mg/m3,SO2和NOx排放浓度降低至20 mg/m3和120 mg/m3以下[13]。目前,钠法SDA+低温SCR技术路线已成为焦炉烟气净化主流工艺路线之一,在河钢唐钢美锦焦化、河钢邯钢焦化等焦化企业广泛应用。

3 结 语

V2O5-WO3(MoO3)/TiO2脱硝催化剂的活性取决于钒物种结构、负载量,且与载体对V2O5再氧化的促进作用相关。非电行业由于普遍排烟温度低,需要通过提高V2O5负载量等方式提高传统SCR催化剂活性,并在低温SCR反应条件下周期性对催化剂进行热再生,以去除催化剂表面沉积的硫铵盐。钒基催化剂抗氯中毒能力强,具有协同降解二噁英的能力。在典型烧结烟气SCR脱硝应用中,通常采用燃烧补热结合热交换的方式,使烧结烟气温度升温至280 ℃以上,避免催化剂硫铵盐失活,此时二噁英也可被高效去除。而在焦炉烟气SCR脱硝过程中,主流工艺采用低温脱硝方式,经过脱硫后在220 ℃左右进行脱硝,此时需要对催化剂周期性的热再生以保证脱硝设施的稳定运行。目前,钒基催化剂中高温应用已较为成熟,但低温应用仍存在进一步提高催化剂活性、提高催化剂协同氧化能力(如CO、VOCs)等需求,满足未来更高的治理要求。