隧道掘进机滚刀刀圈刃部的无损检测方法

张凌,张爱武,孔祥权,方亮

(1.吉林省维尔特隧道装备有限公司,吉林 吉林市132011;2.吉林省盾构与掘进刀具技术重点实验室,吉林 吉林市132011)

0 结语

滚刀刀圈是全断面隧道掘进机刀具的关键零件,在隧道掘进机掘进过程中起着举足轻重的作用,因此要求其具有高硬度、高耐磨性、高冲击韧性等综合力学性能,且滚刀刀圈内部不允许有裂纹、夹杂、折叠、结疤、层状断口、非金属夹杂、碳化物偏析、缩管残余、龟裂、晶粒不均等缺陷。滚刀刀圈在极其恶劣工作环境下,其中任何一种缺陷的存在会使滚刀刀圈出现非正常磨损、卷边、崩刃和断裂等失效形式。对盘形滚刀刀圈进行超声波体积探伤的重点关注区域是外刃部,外刃部是承担破岩功能的核心区域,是高磨损区域,如存在体积性内部缺陷,则容易发生滚刀刀圈沿径向自外向内的脆性断裂或崩块等,导致整刀失效。内径基体部分因承受径向载荷和过盈热套装预加应力的高应力区域,如存在体积性内部缺陷则易发生滚刀刀圈沿径向自内向外的脆性断裂,导致整刀失效。

1 刀圈无损检测的方法

锻压成形后的刀圈出厂前做无损探伤至关重要,经探伤检测合格的刀圈发给客户,以保证其在后续掘进机掘进过程中性能稳定,从而降低掘进的成本,保证工程施工进度。滚刀刀圈的检测技术难度比较高,国内目前没有此类试件的检测规程及方法。

在公司检测人员的不断探索和共同努力下,研究出了隧道掘进机滚刀刀圈刃部的无损检测方法,隧道掘进机滚刀刀圈刃部的无损检测方法是分别对滚刀刀圈的刀圈刃部径向、刃部外圆周周向、刀圈内圆弧周向以及刀圈端部与刃部过渡处四个部位进行探伤检测。

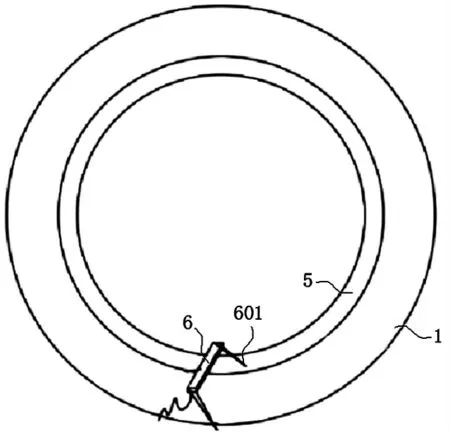

对刀圈刃部径向的检测范围为滚刀刀圈从外圆周开始至刀宽20 mm范围内进行检测,检测方式采用超声波探伤仪无损探伤;对刃部外圆周周向的检测方式采用超声波探伤仪无损探伤(见图1);对刀圈内圆弧周向的检测方式采用超声波探伤仪无损探伤(见图2);对刀圈端部与刃部过渡处的检测范围为对刀宽在20-30 mm之间的部位进行检测,检测方式采用磁粉检测(见图3)。

2 对比试块的制作

对比试块由滚刀刀圈环形锻件毛坯料制成,取弧长为200 mm、厚度为80 mm 的一段圆弧,随滚刀刀圈一起进行热处理,除去热处理黑皮,加工成表面光洁度Ra≤6.3μm 的光滑表面;在左侧距离内圆弧面10 mm、30 mm、50 mm、70 mm 处设置Ф2 横通孔,在右侧距离内圆弧面20 mm、40 mm、60 mm、80 mm 处设置Ф2 横通孔。

图1 刀圈主视图

图2 刀圈俯视图

图3 刀圈磁粉探伤示意图

3 刀圈无损检测的操作步骤

3.1 对滚刀刀圈的刃部径向的检测步骤

图4 对比试块示意图

(1)采用对比试块CS-2-4# 作标准AVG曲线,设置检测时的仪器探测范围,保存当前仪器状态设定到空白数据集内,记录好该存储号;

(2)采用超声波探伤仪对滚刀刀圈的刃部径向进行检测;当检测到始波和底波之间出现反射回波,判定该刀圈刃部存在径向缺陷。当缺陷回波达到步骤(1)中AVG曲线第一条线时,说明其中有相当于Ф2平底孔大小的缺陷,回波达到步骤(1)中AVG曲线第二条线时,说明其中有相当于Ф3平底孔大小的缺陷,当回波达到步骤(1)中AVG曲线第三条线时,说明其中有相当于Ф4平底孔大小的缺陷;当始波与底波之间无反射回波出现,则说明该刀圈刃部无径向缺陷。

3.2 对滚刀刀圈的刃部外圆周周向的检测步骤

(1)采用对比试块CS-2-7# 作标准AVG曲线,设置检测时的仪器探测范围,保存当前仪器状态设定到空白数据集内,记录好该存储号;

(2)采用超声波探伤仪对滚刀刀圈的刃部外圆周周向进行检测;当检测到始波和底波之间出现反射回波,认为该刀圈刃部存在周向缺陷,当缺陷回波达到步骤(1)中AVG曲线第一条线时,说明其中有相当于Ф2平底孔大小的缺陷,回波达到步骤(1)中AVG曲线第二条线时,说明其中有相当于Ф3平底孔大小的缺陷,当回波达到步骤(1)中AVG曲线第三条线时,说明其中有相当于Ф4平底孔大小的缺陷;当始波与底波之间无反射回波出现,则说明该刀圈刃部无周向缺陷。

3.3 对滚刀刀圈的刀圈内圆弧周向的检测步骤

(1)制作与滚刀刀圈的内圆弧直径相同、外径大于待测刀圈外径的滚刀对比试块,并在滚刀对比试块上人工设置缺陷;

(2)采用超声波探伤仪使用步骤(1)中的滚刀对比试块制作DAC曲线并设置DAC曲线三线间的dB 距离及工件表面补偿;

(3)采用超声波探伤仪对待检测的滚刀刀圈的刀圈内圆弧周向进行探伤检测,根据检测过程中所出现回波位置、幅度及与DAC曲线dB 差判别是否缺陷回波并计算其当量、长度及区域。

3.4 对滚刀刀圈的刀圈端部与刃部过渡处的检测

(1)使用标准试片检查D型电磁轭的灵敏度,当标准试片显示出磁痕后,证明其灵敏度达到要求,可以进行磁粉探伤;

(2)去除被检刀圈表面的油污、毛刺和氧化皮物质,在待检区域施加反差增强剂;

(3)将D型电磁轭触角一只与被检刀圈端部面接触,另一只与被检刀圈刃部面接触,45°垂直于检测面,磁化,施加磁悬液,时间为1~3 s;

(4)停施磁悬液至少1 s 后停止磁化,然后将D型电磁轭旋转90°垂直于检测面再次磁化;

(5)重复步骤(3)~步骤(4)至少一次,观察磁粉聚集情况,如果磁粉向D型电磁轭触角两头聚集,表示刀圈检测区域没有缺陷;如果磁粉在检测面的任何一处聚集,表示刀圈检测区域内存在缺陷。

4 结语

隧道掘进机滚刀刀圈刃部的无损检测方法,采用超声波和磁粉探伤两项技术并用,超声波探伤仅适用于规则形状的物体,在刀圈刃部周向和径向20 mm 内的区域探伤时,采用超声波探伤技术,过渡圆弧部分因不是主要工作面,这一区域结构形状比较特殊,晶粒细小,厚度变化大,但其最大深度不超过6 mm,因此采用磁粉探伤技术探伤,能够检测出刀圈表面和近表面的微小裂纹等缺陷。通过两项技术并用,解决了本领域不规则形状刀圈的刃部无损探伤技术难题,为客户提供了性能稳定、质量可靠的产品,同时填补了该项技术的空白。本方法操作简单,成本低廉,达到了理想的检测效果。